半煤岩巷掘进方案研究与分析

2020-06-11李志刚

李志刚

(同煤集团四台矿, 山西 大同 037001)

随着煤矿采掘机械化水平的提高,煤炭开采速度得到了很大的提高,对于厚煤层而言,煤巷的掘进、回采等工序均已基本实现机械化。但是对于薄煤层或中厚煤层而言,由于其地质条件复杂,岩层和煤层的硬度和巷道成形条件不一致等,特别是在半煤岩巷道的掘进时,主要存在巷道成型差,围岩超欠挖严重、掘进速度慢及水对岩层的软化导致的巷道支护不稳定等问题,无法采用机械化进行掘进。目前,半煤岩巷道的掘进仍然以钻眼爆破为主,如果掘进过程安排不合理,会造成掘进效率低,采掘接替紧张,人员及运输工作量大等问题,严重影响煤矿低成本、高效率采煤[1]。

本文对同煤某矿煤层进行研究,该煤层埋藏相对较深,平均煤层厚度1.5 m,煤层顶板为细砂岩,底板多为粉砂岩或石灰岩,根据该煤层地质实测数据及地理水文条件,半煤岩巷高效掘进的研究主要内容为根据该矿半煤岩巷道掘进工程,分析如何运用高效爆破方案、快速掘进支护方案等手段,提高煤炭采掘生产效率,实现高效、快速的半煤岩巷道掘进。

1 半煤岩爆破理论分析

井下巷道的掘进工作主要采用掘进机,但面对较为坚硬的岩石时,掘进机的应用受到局限,不仅掘进速度受到限制,而且掘进刀头损耗较大。目前,岩巷或半煤岩巷道的掘进工作主要采用钻眼爆破的方法[2]。

根据凝聚体炸药爆轰理论,炮孔内爆轰气体平均压力为P0,

式中:ρ0为爆炸密度;D为爆轰速度。

爆轰的瞬间炮孔内岩壁可认为是绝热壁,因此,炮孔内的爆轰膨胀可认为是绝热膨胀,因此有PV3=K(K为常数)。爆轰产物撞击炮孔岩壁,并产生冲击波。由于炮孔内空气的可压缩特性,当炮孔内以空气作为垫层时,爆轰气体迅速膨胀,炮孔内药室体积恒定[3],因此药室内壁压力显著增大,其冲击压力:

式中:VC为装药体积;Vb为炮孔体积;n为增大系数,取8~11。

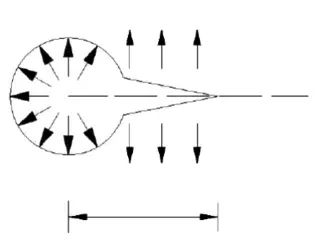

图1 药孔壁裂缝断裂模型

根据Rustan 的空气垫层爆轰理论[5],对于柱形填药的爆炸冲击波可建立下述力学模型,

当爆轰冲击波再岩壁传播时,距离炮室中心线L处的岩石径向压应力σr和周向拉应力σθ为:

式中:σ0为初始冲击压力P作用于炮孔壁的压应力;Lr为比距离;r为炮孔直径;b为侧压系数,此处b≈1;α 为应力波衰减系数。

由于爆轰气体进入冲击产生的岩壁裂缝,形成气楔效应,在裂缝顶端形成应力集中。此时,爆轰气压作用于炮眼壁及裂缝壁,简化的,将压力作用于原始炮眼圆壁,其爆轰气体的势能完全作用于裂缝扩展,则根据爆轰热力学理论,爆轰气体生成的裂纹总长:

式中:L0为爆轰初始裂缝长度;Pd为爆轰气体静平衡气压;db为炮眼直径;σt为岩壁抗拉强度。

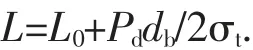

对于该矿半煤岩巷道的钻眼爆破,采用菱形掏槽法布置,其炮眼布置如图2 所示。

图2 炮眼布置图

依据某矿半煤岩巷道地质测量数据,确定炮眼直径为40 mm,a参数取值为370 mm,b参数取值为650 mm,中间为空眼。

根据该矿半煤岩巷道截面参数,其截面面积为15.3 m2,其中岩层截面面积为9.53 m2,煤层截面面积为5.77 m2,岩层硬度系数为5,煤层硬度系数为3。为方便打眼,确定煤层及岩层的炮眼深度均为2.4 m。

2 快速支护方案

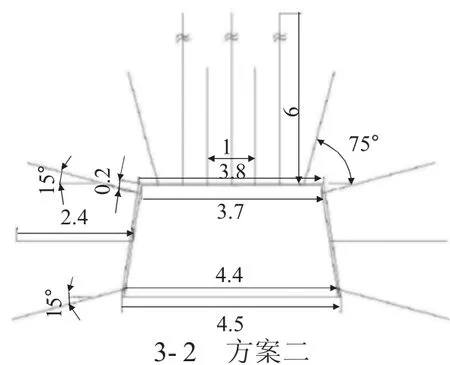

对于半煤岩巷道的支护方式主要采用锚网、锚杆及锚索联合支护的方式进行。为实现快速支护,建立下述两种支护方案,并采用FLAC3D 对两种半煤岩巷支护方案进行建模仿真。

方案一,锚索沿巷道中间进行菱形布置,间距2 m,排距1.4 m;锚杆布置间排距为0.7 m×0.7 m。

方案二,锚索沿巷道中间进行菱形布置,间距2 m,排距2 m;锚杆布置间排距为1 m×1 m。

方案布置效果如图3 所示,

对上述两种方案建立仿真模型,模型为80 m×80 m×80 m,半煤岩巷道截面为矩形,模型左右边界水平约束,底部为水平及垂直约束,顶板为应力界面,锚杆间距为变量,输出巷道岩壁应力云图如图4所示。

图3 支护方案布置图(m)

图4 两种支护方案岩壁垂直应力分布图

由图4 可以看出,不同排距支护条件下,围岩垂直应力分布相似,均在两帮与顶板处形成应力集中区,锚杆支护间距的增大使得顶板岩层应力峰值距离巷道中心距离变大,应力集中范围较小。两种支护方案均使岩体得到加强,围岩与锚杆形成共同承载体,提高了半煤岩巷的围岩承载能力。参照该工作面岩体力学参数可知,两种方案所得应力值均可满足应力强度准则要求,方案二可同时增大锚杆间排距有效减少锚杆数量及锚杆敷设的时间。从工程实际出发,减少锚杆可有效节省支护时间,加快整个掘进流程。

3 结论

通过对半煤岩巷道爆破理论分析及支护方案的仿真,得到以下结论:

1)根据凝聚体炸药爆轰理论及热力学方法,得到爆轰初始载荷P,并经过进一步分析得到爆轰所产生裂缝长度计算方法。

2)依据爆破理论及半煤岩巷道爆破经验,给出该矿半煤岩巷道炮眼布置方法及炮眼参数。

3)运用数值模型仿真方法,建立两种支护方案,通过对两种方案仿真及结果分析得到锚杆间排距为1 m×1 m 支护为较优方案。

4)根据本文数值仿真方法可进一步增加锚杆布置方案,并根据各工况下岩壁应力及其形变规律,得到最优支护方案。