18310 工作面过断层深孔爆破参数研究

2020-06-11侯建英

侯建英

(山西焦煤集团有限责任公司东曲煤矿, 山西 太原 030200)

1 工程背景

山西焦煤集团有限责任公司东曲煤矿(以下简称东曲矿)18310 工作面位于三采区西翼,工作面走向长度895 m,倾斜长度197 m。开采8 号煤层,煤层平均厚度3.68 m,煤层倾角3°~8°,8 号上煤厚为0.3~0.7 m,平均煤厚0.55 m;8 号煤厚为2.9~3.3 m,平均煤厚3.13 m;8 号上煤与8 号煤存在分叉与合并现象,夹矸厚度为0.2~3.3 m。平均煤厚1.91 m。现工作面出现落差为5.6 m 的正断层,长度为40 m,并沿走向方向延伸至三采西翼8 号煤辅运巷,影响范围较大,断层岩性为石灰岩,质地坚硬,f值为8,传统爆破方式,耗时长,爆破效果差,爆破产生的岩块对工作面支架有一定的破坏,通过采用深孔爆破技术,提前预裂断层岩石,使得采煤机能截割通过,实现工作面安全高效生产[1-2]。

2 粉碎圈与裂隙圈半径的计算

2.1 柱状炸药产生的爆破载荷

炸药装入岩石内起爆后,炮孔周围会产生一定数量的粉碎圈和裂缝圈。若装药时炸药与岩石耦合,炸药包爆炸后,对四周的岩石施加冲击载荷,按动力波原理有:

式中:P为冲击波初始的应力,MPa;P0为炸药爆炸的产生的爆轰压,MPa;ρ、ρ0分别为孔壁岩石和炸药的密度,kg/m3;CP、D分别为冲击波在岩石中的速度和炸药的爆速,m/s;γ 为爆炸产物的绝热指数,一般为3[3-5]。

若炸药与岩石不耦合,岩石中的爆炸时产生的冲击波压力有如下规律:

式中:K为不耦合系数;le为轴向系数;n为孔壁膨胀时的压力系数,取n=10。

爆炸冲击波在岩石中不断向外传播并且衰减,最后变成应力波。通过公式(4)与(5)分别可以得到岩石中任意一位置的径向应力和切向应力:

式中:γ 为计算点到装药中心的距离与炮孔半径之比;a为载荷的衰减指数;μd为岩石的动泊松比;b为岩石的侧向应力系数。

岩石的泊松比与应变率成负相关,在工程爆破中,通常取用动泊松比:μd=0.8μ,其中μ 为岩石的静泊松比[6-7]。

如果将爆破中的三维问题简化为二维,可求得z轴方向的受力分布情况:

2.2 爆炸载荷作用下岩石的破坏

材料在受到外力破坏的情况下,破坏规律与材料的性质及受力分布相关。岩石的脆性较大,抗拉强度较低,抗压强度较高。在钻孔爆破过程中,岩石的的粉碎区为压缩导致,裂隙区则是受到拉伸作用产生的结果,岩石中任意一点的应力强度有如下规律:

根据Mises 准则,σi当大于限定条件时,岩石发生破坏[8]:

式中:σ0为岩石单轴受力下的破坏强度,MPa;σcd、σtd分别为岩石的抗压强度和抗拉强度,MPa。

岩石的动态抗压强度与应变率的成正相关,工程上一般可用下述公式近似表达岩石动抗压强度与静态抗压强度和加载应变率之间的关系:

式中:σc为静态抗压强度,MPa;ε˙为加载应变率,s-1,工程中,岩石的正常加载率在100~105s-1范围之间,当在粉碎圈范围内时,加载率可取到102~104 s-1,在粉碎圈外加载率可取100~103s-1。

岩石的动态抗拉强度随加载应变率的变化很小,约等于静态抗拉强度,即:

在炸药耦合的情况下,炸药爆炸后将在岩石中炮孔壁周围形成粉碎圈,根据公式(1)、(2)、(8)~(10)可得粉碎圈的半径为:

式中:

如果采用不耦合装药,且不耦合系数较小时,粉碎圈的半径为:

在粉碎圈之外的部分为裂隙圈,其粉碎圈与裂隙圈分界面上径向应力的计算公式:

爆炸载荷以应力波的形式在裂隙圈中向外传播,衰减指数为:

其中裂隙圈的半径为:

在装药耦合的情况下,裂隙圈的半径表达式:

在不耦合装药情况下,裂隙圈的半径公式:

采用乳化炸药进行爆破时,炸药的密度ρ0=1 120 kg/m3,爆速D=3 600 m/s,根据煤矿岩石的物理性能,根据公式(12)和公式(20)可计算求得在形成的粉碎圈和裂隙圈半径分别为0.2 m 和0.7 m。

3 数值模拟分析爆破裂隙

为了准确模拟爆炸过程,在建模时对几个关键问题做如下处理:

3.1 炸药与岩石的相互作用

本文利用ALE(流固耦合)算法模拟钻孔爆破过程中,爆炸产生的气体与岩石发生的变化,将炸药定义为流体,岩石定义为固体。ALE 算法可以分析流体与固体在各种复杂载荷下的相互作用,主要分为两步,首先计算一个或几个Lagrange 时步,材料随着炸药网格的膨胀流动产生变形,然后执行流固耦合时步计算,其具体操作步骤为:

1)炸药边界保持不变,对炸药内部单元进行网格的重新划分,在划分的过程中保持网格的拓扑关系不变,该过程称为Smooth Step。

2)重划分的新网格获得原网格中的节点速度矢量和单元变量,该过程称为Advection Step。

3.2 施加炸药载荷

炸药爆炸后,附近的空气压力变化范围非常大,如用瞬时的集中载荷来模拟炸药爆炸过程,则模拟结果和实际相差很大。为解决此问题,本文采用HIGE_EXPLOSIVE_BURN 模型以及JWL 方程模拟炸药瞬时起爆过程。其中JWL 状态方程如下:

式中:R1、R2、ω 为炸药特性参数,无量纲;A、B为炸药特性参数,GPa;V、E分别为爆轰产物的相对体积和内能,m3,MJ;P为压力,MPa。

3.3 模拟结果

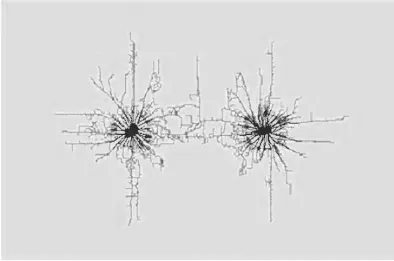

当炸药的药卷直径为50 mm,炮孔范围直径为65 mm 时,炸药爆炸后,炮孔及附近岩石受到破坏的情况如图1~图4 所示,其中双炮孔之间的中心距按1.5 m 进行模拟。

图1 单个爆破应力波状态

图2 单个炮孔周围出现径向主裂纹

图3 两个爆破应力波叠加状态

图4 两个爆破孔裂缝叠加状态

通过数值模拟分析可知,炸药爆炸后100 μs时,炮孔周围的岩石开始被大范围破坏,350 μs 时岩石出现径向的主裂纹,裂纹条数总共为4 条。随后裂纹数量与长度继续增加,其中主裂纹主要沿径向向外扩展,次裂纹随机扩展。对于双炮孔情况下,主裂纹的条数变多,长度增大。裂纹在终止扩展后,上下主裂纹的最终长度分别为0.74 m、0.76 m,平均长度0.75 m。因此可确定当炸药的药卷的直径为50 mm,炮孔直径为65 mm 时,在本矿的岩石环境下,炮孔的间距为1.5 m 时较为合理。

4 爆破参数

通过理论分析与工程试验,确定了爆破参数。各参数如下:

4.1 倾角

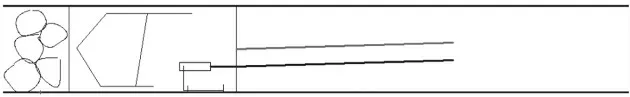

本次在工作面(18310)内部打孔、爆破。钻机架设在电缆槽上方进行打孔,钻杆横跨刮板输送机。

18310 钻孔倾角:根据底板等高线图,18310 工作面煤层底板为近水平,考虑到钻杆下垂。因此为了抵消钻杆下沉影响,钻孔施工时按2°施工。

炮孔与煤壁水平夹角70°。

图5 钻孔剖面图

4.2 炮孔间排距

孔间距:根据前述理论计算及数值模拟结论,可按炮孔间距1.5 m 施工,如图6 所示。在18310 工作面内前方施工两排深度8 m 的钻孔,钻孔采用“三花”布置方式。A 排炮孔的开口位置距离底板2 m 左右,B 排炮孔的开口位置距离底板1.2 m 左右。

图6 18310 巷道炮孔平面图

如图3 所示,在18310 全岩边界前方开始打钻,每间距1.5 m 施工一个钻孔,试验期间,每组施工10个孔,即A1—A5,B1—B5。

深孔爆破预裂后的岩石效果如图7 所示。

图7 预计18310 预裂后效果图

4.3 炮孔长度

18310 断层的钻孔孔深先按8 m(如果现场施工快,可考虑每个钻孔10 m 深)。由于目前只有2 台钻机,每组炮孔先按10 个准备,即每台钻机施工5 个孔。

4.4 装药量及封泥长度

所有炮孔按直径65 mm 钻头施工。预计各个炮孔长度如表1,但需根据具体施工时现场实际为准:每米装药量约1.5 kg,每个孔内装药6 m 长,封泥2 m。

表1 18310 巷道内炮孔装药参数

5 结论

1)通过计算得出了该工作面石灰岩石中形成的粉碎圈和裂隙圈半径分别为0.2 m 和0.7 m。

2)采用ALE(流固耦合)算法模拟深孔爆破,得出了在本矿的围岩条件下合理的炮孔间距为1.5 m。

3)通过理论分析与工程试验确定了爆破参数,钻孔施工时按2°施工。炮孔与煤壁水平夹角70°;炮孔间距为1.5 m;炮孔长度为8 m;每米装药量约1.5 kg,每个孔内装药6 m 长,封泥2 m。