大断面新型冷剪机研制

2020-06-11侯有龙

侯有龙

(太重煤机有限公司, 山西 太原 030032)

太重煤机有限公司(以下简称我公司)从2007年引进达涅利850 t 冷剪至今已有十余年,在这中间,我公司利用该机型的工艺原理,经过多次改进,在此机型上取得了多个专利,为略阳钢铁、壶井特钢、广西盛隆、唐银、兴达、江苏振亚、印度电钢等钢铁企业生产了十余台冷剪。并且剪切力发展为630 t、850 t、1 000 t、1 200 t 四种机型,具有良好市场信誉。通过不断的消化改进,使我公司对该种冷剪有了较全面的认识,现将850 t 冷剪为例简要论述一下该机型的结构、性能及改进:

1 设备总体特点描述

850 t 冷剪成套设备,是用于棒材生产线冷态轧件切头切尾及定尺长度剪切的一套机械/电控/液压/气动/稀油/干油为一体的成套设备,具有以下特点:

1.1 机电一体化

由于冷剪在整个轧线上的工艺布置,它与相临设备几乎没有可共有的一体系统,在功能上也没有相似性,所以冷剪很有必要自成体系。冷剪设备上装有供轴承和齿轮润滑的带油泵的完整的稀油润滑系统。另外还配置一套单线干油润滑系统供冷剪曲柄连杆机构转动部位及滑动部位润滑,稀油润滑系统的油泵安装于冷剪设备箱体上。需要与车间流体介质源(如液压、气动系统)相接的系统的接口分交点位于冷剪设备传动侧。在剪机机体上各流体系统配管和电控管线整齐排列。

1.2 技术密集型

为提高设备寿命,减小设备体积,主传动为硬齿面齿轮传动,齿轮及齿轮轴采用优质合金钢材质,齿轮设计按无限长寿命选取安全系数,剪机箱体为钢板焊接而成,避免了巨大的剪切力由同一个厚钢板克服,即只形成钢板的内力,以免除焊缝受到较强的冲击力。

1.3 设备操作人性化

冷剪设备的设计上,在考虑设备功能和效能的同时,尤其注重人性化设计,最大限度地提高操作人员机上检修和操作的方便性,降低设备运行中产生的噪音,以满足操作人员生产卫生的要求。

1)在轧线更换产品规格时,同时冷剪设备也需要更换相应的工艺件,这些工艺件与剪机本体的固定连接设计,主要采用燕尾固定,而不是用螺栓连接,大大缩短操作人员在线操作时间。

3)剪机传动离合器和制动器的选型,采用气动干式磨檫片离合器和制动器。与其他离合器制动器相比,具有动作迅速、运行平稳和噪音低的优点。

1.4 自动化程度高

冷剪设备不仅所有剪切动作和辅助动作都是自动控制外,还能实现各设备动作间的连锁以及各流体系统的自我保护和与主轧线的通讯。

2 设备组成

设备组成:冷剪主体、电机组件、抬高辊扫尾装置、刀片更换装置、对齐挡板、压辊、流体系统(包括稀油润滑系统、干油润滑系统、液压系统和气动系统)、电气系统(不在本合同内,用户自备)、溜槽和收集装置。

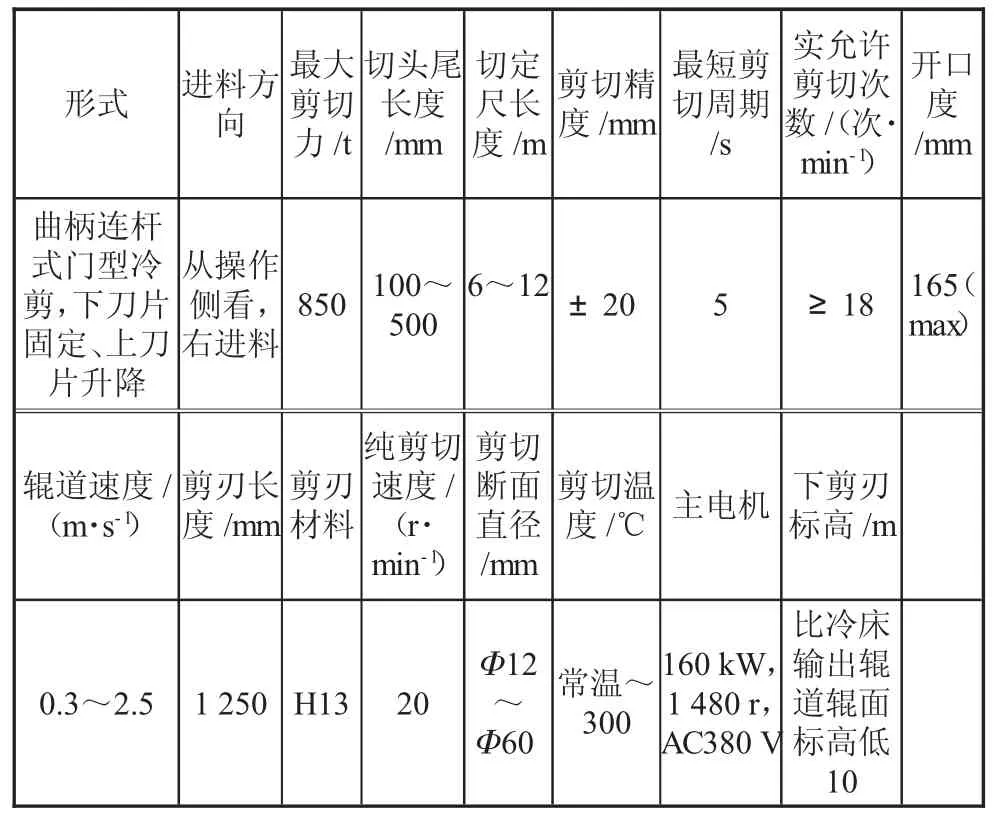

3 基本参数(见下页表1)

4 设备说明

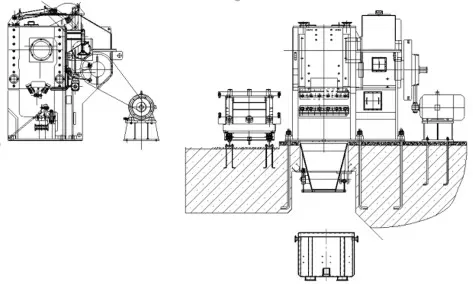

4.1 冷剪本体(见下页图1)

冷剪本体的用途能够完成整个剪切动作。其由床身、滑块组件、过渡轴组件、曲柄驱动组件、高速轴组件等部件组成。也是冷剪机的主体,由主电机带动高速轴转动,高速轴配有制动器、离合器、飞轮。高速轴通过齿轮带动过渡轴,过渡轴带动曲柄连杆机构,实现剪切动作。

表1 850 t 冷剪的基本参数

图1 冷剪本体

4.2 电机

电机的用途是提供冷剪机的主动力。电机为实际剪切的动力源,主电机通过皮带传动带动飞轮转动。由飞轮储能实现剪切。主电机功率为160 kW。

4.3 扫尾装置

扫尾着装置的用途是清除辊道上不够定尺的短料。采用气缸来推动扫尾挡板,将一组不够定尺的短头料推出辊道面,使下一组料可以顺利通过辊道。扫尾装置含碟簧抬高辊装置

4.4 刀片更换装置(见图2)

用途是刀片更换。采用高压油打开液压缸,使刀座与滑块脱离,在用液压缸推出刀座到刀片更换小车上,刀片更换完毕后在用液压缸拉回使用位置,锁紧液压缸卸油,碟簧锁紧。动力源来源于高压油。

4.5 对齐挡板(见图3)

对齐挡板的用途是对齐切头,使每一组被剪切料的头部对齐,剪切头部的不规则部分,在开始定尺剪切。每一组被剪切料使用一次。

二连浩特是一座依靠对外交通运输而兴起的边境口岸城市,历史上就是内外蒙古地区交通往来的必经通道,对外交通十分便捷。早在元代时期就在现在二连浩特市境内设立玉龙栈,清嘉庆二十五年(1820年)在盐池西北坡设置“伊林”驿站。1918年,张家口旅蒙商景学钤等人创办“大成张库汽车公司”,开通了张家口至库伦(今蒙古国乌兰巴托)汽车运输线,二连盐池成为这条运输线上的重要站点之一,站名“滂北”。[注]参考二连浩特市地方志编纂委员会编:《二连浩特市志》,第3—4页,内蒙古文化出版社,2003年。拉开了二连浩特交通现代化发展的序幕。

图2 刀片更换装置

图3 对齐挡板

对齐挡板采用气缸为动力源,工作介质为压缩空气,对齐挡板可以自由升降。

升起后高出辊面200 mm,挡板宽度为1 250 mm。

4.6 压辊装配(见图4)

图4 压辊装配

压辊装配的用途是将来料压紧,抬高辊采用碟簧。

4.7 流体系统

1)稀油润滑系统。冷剪主体中的齿轮为高精度硬齿面磨削而成,工作时必须有良好的润滑,在本设备主体上的配置有独立稀油循环润滑系统,对齿轮进行集中喷油润滑。

2)压缩空气系统。冷剪上离合器、制动器以及多个气缸均是以压缩空气作为动力的,尤其是离合器和制动器的正常工作需要压缩空气的气压和流量必须稳定,所以在冷剪附近安装压缩空气罐(不属冷剪供货范围)以保证气压的恒定。

3)干油润滑系统。用于本体内各轴瓦的润滑,设备自带干油站,配齐所有管路,使本体内各轴瓦、滑块与床身之间等各润滑点得到充足润滑。

4)液压系统。更换剪刃使用。

4.8 电气系统

实现冷剪系统的自动化控制(不在本合同内,买方自备)。

4.9 溜槽及收集箱

溜槽及收集箱的位置在定尺冷剪边,靠操作侧。用途是对定尺冷剪剪切下的头、尾进行收集。料框集满后由叉车叉走。

技术要求:溜槽型式为钢结构焊接件;收集箱型式为钢结构焊接件。

5 剪切过程描述

在料头未到冷剪之前由操作台输入齐头信号,齐头挡板电磁阀得电,挡板落下,等料头对齐后,操作台输入齐头挡板上升信号,其电磁阀失电,挡板上升到高位后,高位行程开关给出信号允许剪切。

操作台手动输入剪切信号,剪前提升辊道电磁阀得电,提升辊道下降;同时压钢装置电磁阀得电,压辊下降将来料压住;同时剪后辊道电磁阀得电,摆动辊道下降,输入剪切信号延时0.1~0.5 s。上述动作到位后,制动器电磁阀和离合器电磁阀同时得电(离合器电磁阀延时得电),飞轮随制动器松开和离合器电磁阀的夹紧从而带动曲柄运转,曲柄带动剪刃作剪切运动,当曲柄运转到一个设置角度触发行程开关,此时离合器电磁阀和制动器电磁阀同时失电(制动器电磁阀延时失电),曲柄随离合器的松开和制动器的夹紧而被制动,此时曲柄触发另一行程开关(该信号可作为冷剪停位正常信号),压钢装置电磁阀失电,压辊抬起;剪前提升辊道电磁阀失电,辊道抬起,剪后摆动辊道气动电磁阀失电,摆动辊道升起。

6 对结构的改进

1)齿轮箱下箱体改为剖分式。该冷剪的装配,因为曲轴的中间滑动孔是整体在本体上,中曲轴的装配中,只有先把左边的两个连杆和摆动架装在机架本体中,然后才能装大齿轮。而大齿轮因为与曲轮传动的扭矩力,圈外选用的是锥套连接,但齿轮较大,在有限的齿轮箱中不利用装配,用高压油装,无法装卡高压泵,只能用垫装,在2~3 min 内精准地定位齿轮孔和曲轴,第一台装配就废了三个锥套,工期也严重延误,损失也大。

经讨论研究并经比较计算,不能改中间滑座,只能改箱体为剖分式,便于装配。

2)曲轮与齿轮的联接,由锥套改为涨套联接。为了用户维护方便,铜套易磨损,这种锥套连接长时间使用,不易拆开;另外,用户现场各种工具,人员也不专业,所以经过核算,涨套完全能满足要求,经过试验,效果良好。

3)目前,已改进并制造1 000 t、1 200 t 的冷剪,剪刀宽度也改进为1 200 mm、1 400 mm、1 600 mm三种,适应不同用户要求。

该冷剪机上市以来,做到中标率90%以上。按每台1 000 t 冷剪为我厂创造产值约300 万元,利润100 万元,为国家创造利税约50 万元。每年年预计订购7~10 台,实现产值2 100~3 000 万元,利润700~1 000 万元,为国家创造利税350~500 万元,很值得推广。