中国最大铝罐料生产企业

2020-06-11杨立民

杨立民

(山东南山铝业股份有限公司 龙口南山铝压延新材料有限公司,山东 龙口 265706)

山东南山铝业股份有限公司(简称南山铝业公司)位于山东省烟台市龙口市南山工业园,山东南山铝业股份有限公司旗下的龙口南山铝压延新材料有限公司,主要以生产铝罐料等包装材料为主。是目前国内铝罐料产量最大,市场占有率最高的企业,其产品质量的稳定性也最好。公司有各种生产设备60余套,有产能800 kt/a的熔铸生产线、750 kt/a的热轧生产线、600 kt/a的冷轧生产线。公司当年引进的设备和技术在国内都是首次使用,为生产高精度、高品质罐料提供了有力保障。

1 设备配置

1.1 熔铸生产线

公司的熔铸生产线分三期建成,一期生产能力是160 kt/a,二期生产能力是160 kt/a,三期生产能力是480 kt/a。共有5条生产线均是从美国布里克蒙公司(BRICMONT)和瓦格塔夫公司(Wagstaff)引进。设备的配置如下:熔炼炉配有电磁搅拌和电解铝液加入口;保温静置炉配有炉外精炼、在线处理、板式过滤、管式过滤和先进的铸造机。在2008年三期全部建成,并于2006年12月首次生产出合格的大扁锭,锭最大重量为34 t,是当年世界上最大的铝合金扁铸锭。

熔铸生产线使用炉外精炼和管式过滤组合,在线过滤装置使用板式过滤和管式过滤组合生产工艺,使用在线测渣仪LIMCA(液态金属洁净度分析法)监测熔体中渣含量。熔铸生产线当年建成后,在铝板带加工企业中创建了国内多个第一。熔铸生产线设备配置和引进的先进生产工艺技术,在源头保证了生产罐料产品质量,并为国内铝加工行业企业提供参考。

1.2 热轧生产线

热轧生产线主要配备:2台新日本工机株式会社(SNK)的铣床,5台奥地利艾伯纳工业炉公司(EBNER)的推进式加热炉,日本石川岛-播磨重工业株式会社IHI(Ishkawajima Harina Heavy Industries)制造的1+4热连轧生产线,控制系统由TMEIC提供,智能化平面库,高精度磨床。热连轧线主要特点:在粗轧配有立辊,精轧配有TP辊、钢丝刷和尼龙刷辊,以保证产品表面质量,在F4出口配有六区域74通道的IMS的测厚仪。

是国内热连轧生产线首次在精轧F1及F2采用锥形活塞TP辊控制板形,首次使用热轧智能平面库。热轧生产线先进的设备配置为热轧卷获得优质的板形和高表面质量提供可靠的保障。

1.3 冷轧生产线

冷轧生产线主要设备:从德国西马克SMS引进2台单机架轧机和1台三机架冷连轧CVCplus(Continuously Variable Crown)连续可变凸度六辊轧机,并带窜动S形“中间辊”,控制系统均由ABB提供。单机架和三机架冷连轧的出口厚度最薄分别是0.10 mm、0.20 mm和0.15 mm,带材最大宽度可达2 100 mm,轧制速度最高达到1 800 m/min。

冷轧机的特点:热边部控制系统HES(Hot edge sprays),HS水平稳定化系统,各机架的板形和厚度连续监控,保证带材每米长度的板形和厚度均受控。生产出的成品冷轧卷,在98%带材长度上在线板形控制在8I以内,98%的带材长度上厚度控制在±0.003 mm,带材表面残油量小于35 mg/m2,为高表面质量、高精度产品提供可靠保障。

引进SMS的六辊中间辊连续可变凸度CVCplus三机架冷连轧,是世界上第一台使用油基冷却的三机架冷连轧机。先进的设备配置和工艺技术为成品罐料表面质量、板形、厚度控制提供保障。

智能高架仓库IHBS(Introduction of High Bay Storage)为卷材高速的生产和转运提供有效解决方案,有效储存卷位1 277个,最大存库量为38 310 t,居世界先进水平。

1.4 精整生产线

精整生产线引进国外的先进设备,在精整线配有多台切边机、拉弯矫直机、纵切机、大卷包装线和小卷包装线,还配有FATA高速涂层生产线。

引进无Cr 涂层生产线,同时可以满足油基和水基涂料的高速生产。精整生产线使用智能ACT(Automatic Coil Transporter)运输小车,以实现智能的物料运输。

2 产品类型

公司产品定位以包装材料为主,主要生产铝易拉罐体料、罐盖料、拉环料,食品罐及各种异型容器罐用的带材。

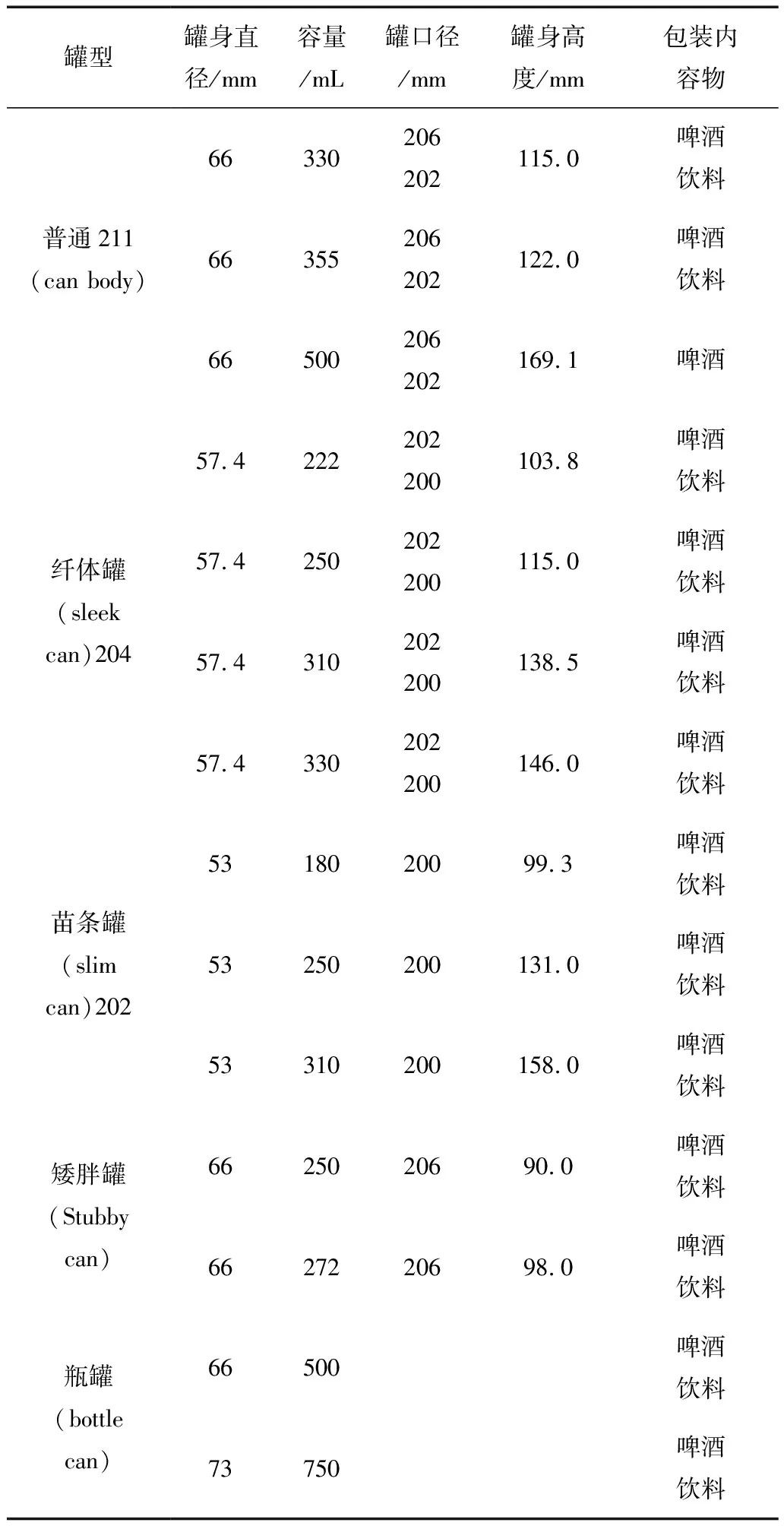

2.1 铝易拉罐罐体料

罐体料主要采用3104铝合金,南山铝业公司的客户分布在国内外,不同制罐企业的设备及工装有差异,对罐料质量提出不同的要求,因此南山铝业公司为每个客户设计个性化的生产工艺。不同的工艺满足不同罐型的要求。公司的罐料主要用于生产的常见罐型见表1。

易拉罐的生产工艺:上料—涂润滑油—落料冲杯—变薄拉伸和底部成型—切口修边—内外清洗成膜—印刷—烘干—内喷涂—烘干—缩颈和底部成型—光检—包装入库。易拉罐生产过程中冲杯、拉伸、清洗、缩颈和底部成型对铝带材质量要求很高。

2.2 瓶罐料

铝瓶罐是市场未来的发展趋势,瓶罐有两种生产工艺:一种是冲击挤压瓶罐(IE,Impact extrusion),1989年美国CCL Container公司率先开发冲压铝瓶罐,并实现了工业化生产。IE是采用铝圆片挤压技术生产的铝瓶罐,主要是采用1070铝合金;另一种是薄壁拉伸铝瓶罐(DWI,Draw wall ironing),DWI铝瓶罐由日本武内冲压工业株式会社和大和制罐株式会社两公司在1997年研发成功,并于2000年左右实现了工业化生产。我国DWI铝瓶罐主要以二片罐、三片罐为主,生产工艺各不相同,内壁有使用涂料也有使用覆膜的铝材料的。DWI采用拉伸成型技术生产铝瓶罐,主要采用3104铝合金。

铝瓶罐的封口方式有两种类型:一种采用皇冠盖封口(平口),使用开瓶器开启,打开后不能再次封口;另一种是螺纹封口(旋口),与传统的PET塑料瓶封口方式一样,通过手拧开后可以实现再次封口。这两种开启方式的瓶罐生产工艺差别非常大。

表1 各种铝易拉罐型尺寸Table 1 Sizes of different aluminum cans

IE铝瓶罐生产工艺:铝圆片—润滑处理—在模具实现直筒毛坯罐—二次冲击挤压底部成型—修边—抛光—洗清—烘干—内壁涂料—烘干—外壁涂料—烘干—缩颈—成品瓶罐—包装、入库。IE瓶罐对铝带材的性能要求是,能顺利实现冲击挤压成型和缩颈。

DWI二片铝瓶罐生产工艺:上料—涂润滑油—落料冲杯—变薄拉伸和底部成型—切口修边—内外清洗成膜—印刷—烘干—内壁喷涂—烘干—缩颈成型—光检—包装、入库。从生产工艺流程看,除了缩颈与普通二片罐不同之处,其他工艺基本相同。螺纹封口瓶罐是通过缩颈模具将罐口经过多次拉压成规定的瓶口,再在瓶颈成型出螺纹用于瓶盖的开启和封合,最后形成瓶口的形状。螺纹瓶口成型的难点,是将瓶口缩颈成型出瓶肩、瓶颈和瓶口。也是将瓶口的形状变小,厚度变厚、形成瓶口的过程,对铝带材的成型性和表面质量要求很高。

还有一种DWI三片铝瓶罐,是在生产过程中采用拉深成型、连续曲面斜肩、覆膜铝和三片罐底卷封等多种技术融合在一起。此工艺是将两片罐的罐底作为瓶肩、瓶颈和瓶口成型的部位,罐底采用3×××系或5×××系铝合金卷封成罐底,这样瓶盖、瓶身和瓶底分别采用不同牌号的铝合金。

DWI三片铝瓶罐生产工艺:上卷—冲成圆片—冲压成罐身—罐体翻转—原罐底加工出圆肩—规定瓶口直径—瓶口切边整形—气孔检测—印刷—卷曲成瓶颈—螺纹加工—整形—卷封瓶底盖—检测密封—外观检查—成品。在此生产工艺中瓶罐身的内外层和底盖内层均采用PET膜,这样不需要采用传统金属罐内外壁喷涂用的各种油墨。

目前国内生产铝瓶罐的拉深成型技术主要是从日本环宇及大和制罐公司引进的,并且开发了多种铝瓶罐,瓶罐身形状、容量和瓶罐口径的铝瓶罐,来满足市场的不同需求,例如容量200 mL、250 mL、290 mL、330 mL、355 mL、473 mL、500 mL和750 mL等盛装啤酒和饮料的铝瓶罐,瓶罐口径目前有26 mm、28 mm、38 mm和46 mm等尺寸。

2.3 罐盖料

罐盖料主要用5182、5052、5042和3104铝合金生产,因罐盖型不同所使用的铝合金也不同,同时因罐内的灌容物不同所用的盖型、厚度也不同。

罐盖按不同的开启形式分为:拉环盖,保留盖,全开盖,旋开盖和防盗盖等。

拉环盖RPT(Ring pull type):开启时用力拉拉环,拉环从易拉盖面上沿刻痕撕开。

保留盖(环保盖)SOT(Stay on tab):开启时借助拉环提拉的杠杆作用,产生反向压力,将盖面孔状刻痕向下掀压,由于舌片不脱落,不会造成公害,又称环保盖。

全开盖FA(Full appearance):拉环铆合在靠近盖边缘部位,开启时拉环将沿盖面上圆周的刻痕整体撕开。

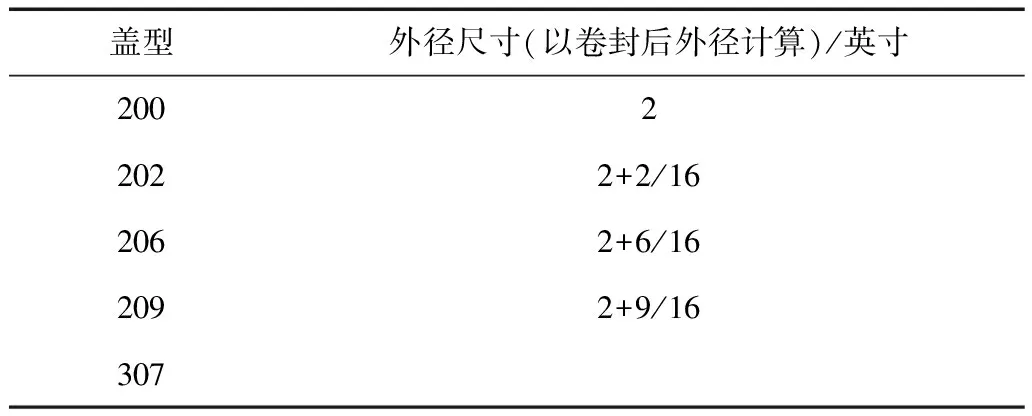

拉环盖和保留盖用于盛装啤酒和饮料的罐上。全开盖多用于盛装食品的罐上。不同规格的盖型按卷封后外径尺寸大小分类见表2。

表2 盖型按规格分类Table 2 Classification of can lids in terms of outside diameter

备注:1英寸=25.4 mm。

旋开盖SC(Screwing cap),主要使用3105、5151、8011铝合金生产,主要用于铝瓶罐、玻璃瓶等带螺纹的容器。

拉环盖开启时不需要开瓶器,只要用力拉拉环,拉环沿瓶盖刻线位置拉开,拉开后不能再次封口。主要用5052铝合金生产,此瓶盖主要为玻璃瓶、塑料瓶(PET)和铝瓶所用,适合于盛装矿物质水、啤酒、软饮料等饮品的容器。

螺旋防盗盖主要用3105、5151和8011铝合金生产,此类瓶盖主要用于盛装烈性酒、红酒、黄酒、食用油和化妆品的容器,其盖按开启效果分为连点式和爆裂式。

2.4 食品罐料

食品罐主要用3104、5052、5352铝合金生产。罐底与罐身用浅拉伸法将铝材一次拉拔成型制成,其形状为圆形、方形、椭圆形,多用于盛装鱼、贝、蟹类等罐头和即食食品。

2.5 异形罐料

为了满足市场对包装材料的需求,南山铝业公司开发了不同牌号铝合金的异型罐所用的带材。

3 向市场供货情况

根据中国有色金属加工工业协会统计:南山铝业股份有限公司旗下的龙口南山铝压延新材料有限公司,从2007年开始生产铝罐料,2008年向市场批量供货,从2010年开始成为国内规模最大的铝罐料生产企业。2016年生产的易拉罐用铝合金带材总销量占国内易拉罐用铝合金带材总需求量的60%,向国外销售量占我国铝易拉罐料出口量的70%以上。2019年公司的产销量持续增加。

3.1 国内市场

南山铝业公司供货的国内大型制罐企业有中粮系统、奥瑞金系统、宝钢系统、昇兴系统、太平洋系统、波尔系统、皇冠系统、联合系统、福贞系统的各个工厂和其他中小制罐企业。南山铝业公司的罐料质量非常稳定,受到各制罐企业的青睐。

3.2 国外市场

2009年南山铝业公司的罐料开始走出国门,东南亚的试用开启了走向国际市场的征程。2010年5月南山铝业公司的罐料走进了美国百威集团杰克森威制罐厂,生产的易拉罐所有指标达到了该厂的要求,得到百威集团的认可。公司罐料经过多年的工艺优化,特别是表面质量、制罐中的断罐率和针孔率等部分指标优于美国本土生产的罐料,从而使南山铝业公司的罐料依靠产品质量优势迅速进入美国市场。

随后南山铝业公司开启了南北美洲、澳洲、欧洲、非洲、中东及东南亚等地区的供货。

4 后期发展思考

4.1 提高技术服务水平

随着南山铝业公司的罐料在国内和国外市场份额占有量的增长,公司除了要保证产品质量之外,还需要加强对客户现场技术服务。现在在国内已经形成了很好的售后技术服务团队,在国外部分区域也已经有较好的技术服务力量,但部分区域的技术服务能力还欠缺,公司将在国内外设立技术服务机构,以便用户遇到问题时技术服务人员能够在第一时间抵达用户现场。

4.2 提高罐料产能

目前公司现有的罐料产能,远远满足不了国际罐料市场的需求,南山铝业公司将来需要采取新建、并购或合作等方式来扩大产能。让公司的罐料从质量和产量进入国际罐料生产者的第一集团行列。

4.3 可持续性发展

南山铝业公司遵循高效、清洁、低碳、循环的绿色制造原则,努力实现资源轻量化,废物资源化、再循环与回收的目标。在未来公司需要建设一条铝易拉罐回收处理生产线,南山不仅仅是罐料的生产者也是废旧罐的回收利用者,通过先进的技术将回收的废旧易拉罐保级循环使用,这将填补国内回收易拉罐保级使用的空白,也担负起大型企业应有的社会责任。

5 结束语

南山铝业公司罐料的质量稳定性、罐料产品的多样化、市场的占有率和市场技术服务等,已显示作为中国最大罐料生产企业的优势。但在国际铝加工行业中要做大、做强还有很长的路要走,也需要向国际先进铝加工企业进行对标,找差距补短板。