AMOLED亮点不良修复方法

2020-06-10朱世楠

朱世楠,李 楠

(成都京东方光电科技有限公司,四川 成都 611730)

1 引 言

近30年来,显示技术经历了CRT-PDP-LCD的技术演变,目前全球显示产业中的巨头纷纷将资本和研发力量瞄准新一代显示技术-有机发光二极管(Organic light-emitting diode,OLED)。与薄膜晶体管液晶显示器(TFT-LCD)相比,OLED面板具有自发光、清晰亮丽、轻薄、响应速度快和低功耗等特点[1-2]。

柔性AMOLED显示面板具有更广阔的应用前景,其利用薄膜晶体管(Thin film transistor,TFT),搭配电容储存信号控制OLED的亮度灰阶表现,具有可弯曲、低能耗、更优的显示质量、更长的寿命等优势[3-4]。因此,AMOLED被称为未来20年最有“钱景”的产业,根据Displaybank预测,AMOLED柔性显示将迎来爆发期,市场规模高达数百亿美金[5-6]。

AMOLED显示面板生产工艺复杂,在制造过程中,不可避免地会出现像素电路中薄膜晶体管(TFT)漏电流等工艺异常,导致亮点的产生[7]。因为人眼对亮点的敏感度较高,对暗点的敏感度较低,较高级别的出货允许一定规格的暗点存在,但是不允许亮点存在。亮点的发生严重影响产品的良率,会整体拉高生产成本。为了提升良率,在生产过程中会使用激光设备将亮点不良修复为暗点,使其转化为良品[8]。

AMOLED面板亮点不良修复原理一般有两种,分别为阴阳极短路和阴极隔离。阴阳极短路由装置激光调形机构的激光设备实现,其信赖性风险高,修复成功率较低。阴极隔离由装置振镜扫描机构的激光设备实现,其信赖性风险低,修复成功率高。

本文介绍AMOLED面板亮点不良主要修复方法及其原理。以一款主流AMOLED面板为试验样品,使用装置有激光调形机构的激光设备,通过尝试两种加工方法,实现阴极隔离。最终找到最优方法,提升修复良率。在不提升设备成本的基础上改善设备工艺性能。

2 亮点不良修复原理

2.1 AMOLED面板结构

图1是一种当前市场主流的AMOLED面板结构设计,其中,图(a)为其单个子像素在修复前的正视图。图(b)为图(a)的A-A’剖视图。

1.阴极;2.像素定义层;3.有机发光层;4.阳极;5.基板与开关电路;6.封装层

封装层一般使用材料为SiONx,对修复常用波长(例如532 nm)的激光吸收率低。阴极的主要成分为Ag和Mg,其膜层厚度比例一般为Ag∶Mg=8∶2,熔点分别为Ag(961.78 ℃)Mg(648 ℃)。阳极主要成分为Ag和ITO[9-10]。有机发光材料从阳极往上一般包括空穴注入层、空穴传输层、电子阻挡层、发光层、空穴阻挡层、电子传输层、电子注入层,该部分材料Tm(熔限终止温度)在250~360 ℃之间,Td(受热分解温度)在300~520 ℃之间[11]。

2.2 阴阳极短路原理

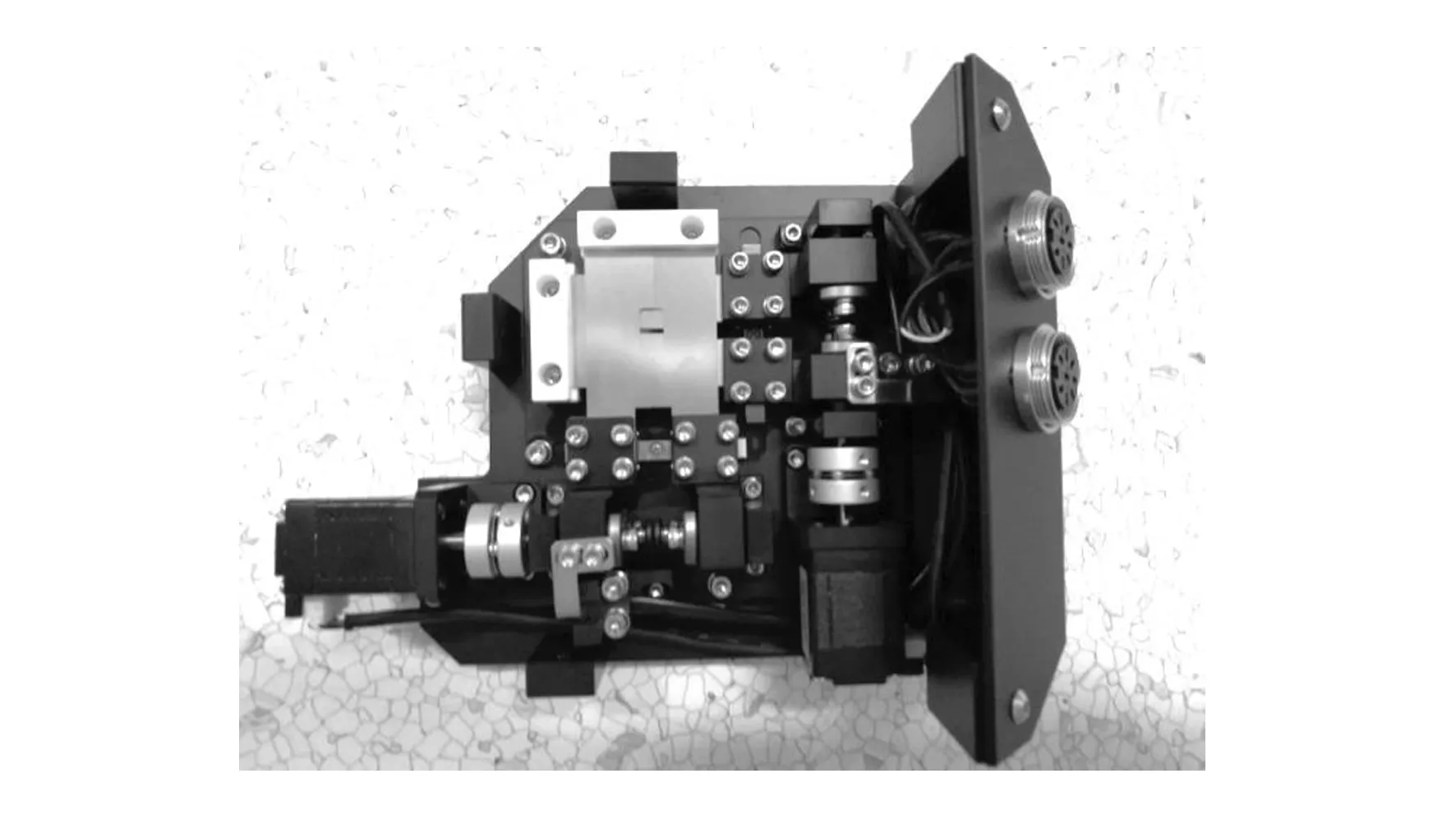

阴阳极短路原理主要使用装置激光调形机构的激光设备实现。激光调形机构是使用两个伺服电机精确控制4片金属薄片构造一个狭缝,移动金属薄片可改变透过该机构的激光束形状和大小[12]。AMOLED产品亮点修复使用激光调形机构的精度为0.1 μm,再现性偏差需小于0.1 μm。图2为一种激光调形机构的实物图。

图2 激光调形机构

实现阴阳极短路原理的加工方法称为点修复法。该方法使用激光调形机构构造一束点状脉冲激光束,照射加工区域。加工位置温度高于Ag熔点,即高于961.78 ℃。

在加工区域边缘的热影响区域,电子和空穴注入层、传输层、阻挡层等膜层的有机高分子导电材料互相熔融混合,各膜层功能失效,阴极与阳极导通,被修复亮点变为暗点。

在加工位置中间区域,有机发光材料受热分解并产生高温气体,当加工能量增大或者脉冲个数增多,连续产生的高温气体在较小空间区域堆积,可能导致封装层损伤,使水氧侵入,出现信赖性异常。

阴阳极短路的加工方式受阴极与全部有机发光材料影响,该10余层材料中任何一种材料种类和膜层厚度出现变更,都可能影响阴阳极短路的效果或者出现信赖性异常,都需重新验证修复加工条件,进行相关的信赖性测试,此周期较长为10 d。另外,阳极与开关电路膜层短路导致的亮点不良,经过阴阳极短路修复,可能在修复后会出现亮线等其他不良现象,导致修复成功率降低。

2.3 阴极隔离原理

阴极隔离原理主要使用装置双轴振镜扫描机构的激光设备实现,图3为一种双轴振镜扫描机构的实物图。

双轴振镜扫描机构的关键器件是振镜。其利用反射镜使光束发生偏转,速度与精度高,是一种优良的矢量扫描器件。对于双轴振镜扫描机构,其扫描过程如同用笔写字的过程,将激光束看作画笔,然后按照设计的扫描轨迹进行移动[13]。

图3 双轴振镜扫描机构

实现阴极隔离原理的加工方法是使用一束固定形状的高频脉冲激光,在亚像素上方阴极膜层沿设定路径高速扫描。通过调节加工功率和扫描路径,使加工区域的阴极及其以下部分有机发光材料熔融混合,被修复亚像素的发光层与面板整个阴极平面隔断,阴极层中的电子无法迁移至发光层,从而被修复亮点变为暗点。此种修复方式的优点是受激光影响的有机发光材料较少,信赖性风险小,修复成功率可达到100%。

双轴振镜扫描机构及其控制系统设计复杂精密,成本较激光调形机构高,单个机构成本差异为CNY 60万元。因激光调形机构成本低,目前AMOLED面板生产厂家更多选择使用装置激光调形机构的激光修复设备来修复亮点不良。

3 修复模型建立

本文建立的修复模型是使用装置激光调形机构的激光设备,实现阴级隔离原理。在不提高设备成本的基础上降低信赖性风险,提升了产品良率。

为达到上述目的,本文提出两种修复方案,即矩形修复法和线修复法。

3.1 矩形修复法

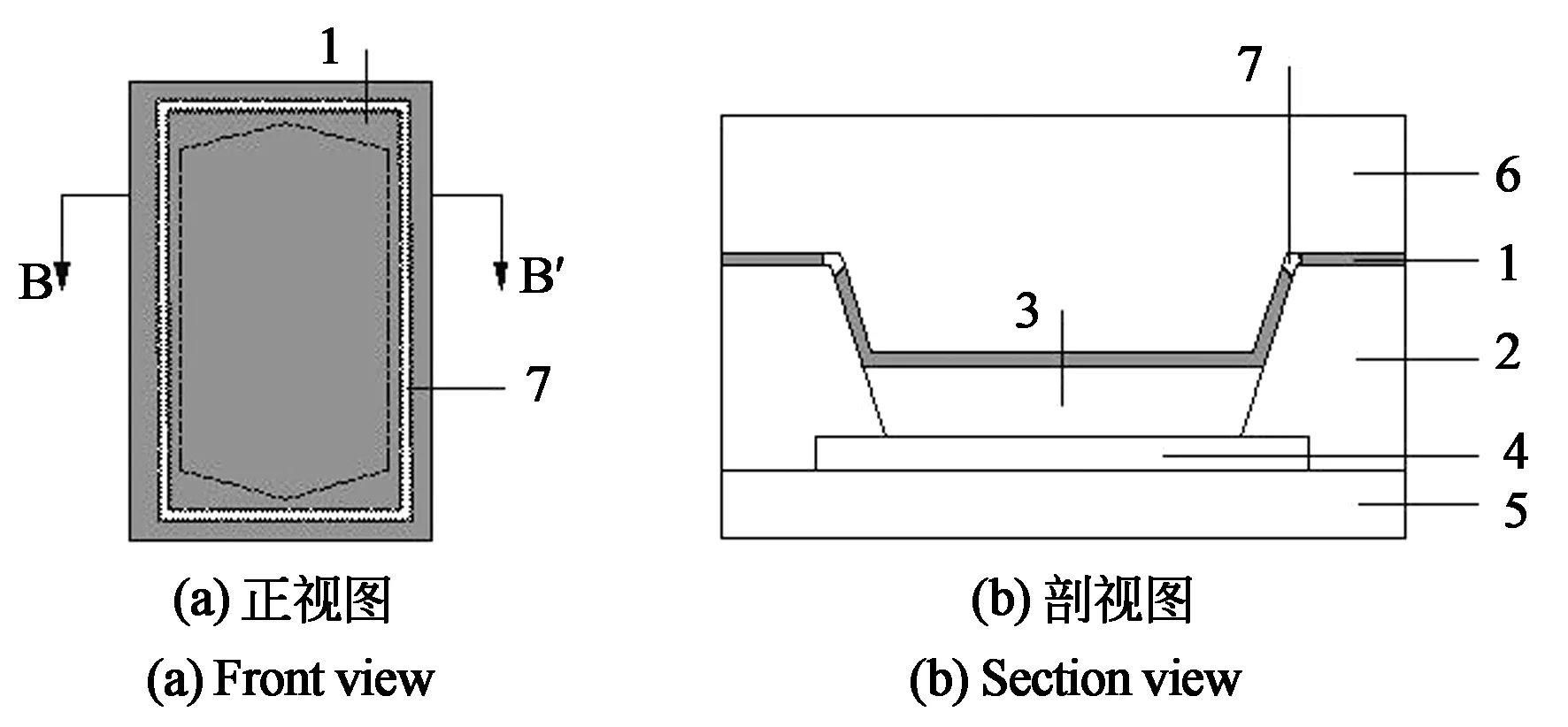

矩形修复法是使用一束固定形状的激光沿待修复亚像素四周矩形路径进行照射,使像素上方阴极与面板整体阴极分割。图4为矩形修复法修复后亚像素示意图,包括激光切割路径。其中,图(a)为修复后正视图,图(b)为图(a)的B-B’剖视图。

1.阴极;2.像素定义层;3.有机发光层;4.阳极;5.基板与开关电路;6.封装层;7.矩形加工修复路径

1.阴极 2.像素定义层;3.有机发光层;4.阳极;5.基板与开关电路;6.封装层;8.修复熔融区;9.线加工路径

3.2 线修复法

线修复法是使用一束横向窄条激光,沿待修复亚像素从上往下线形匀速扫描,将像素上方阴极及其下方的少量有机材料熔融混合,达到阴极隔离目的。图5为线修复法修复后亚像素示意图,其中包括加工路径与修复后熔融区。

4 实 验

使用现有装置激光调形机构的激光修复设备,分别使用两种修复方法加工目标亚像素,从修复可行性和修复成功率、FIB测试封装层是否损伤、信赖性测试是否异常3个方面验证修复模型的准确性。

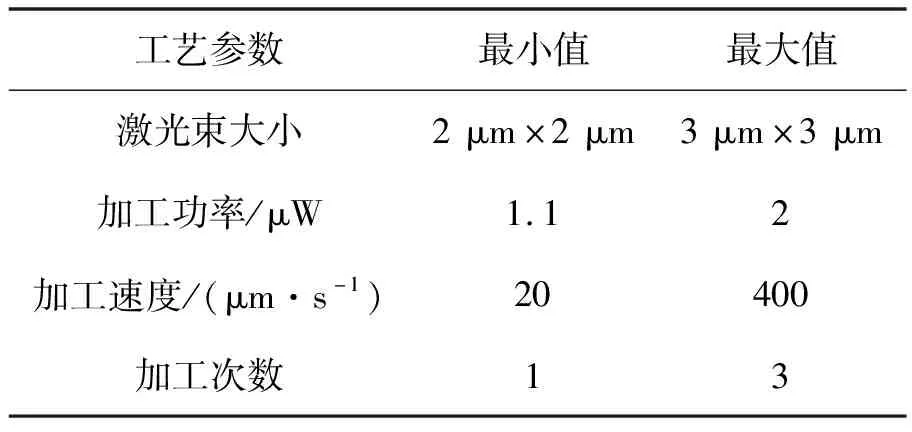

对于本实验使用激光设备,其工艺参数主要包括波长、加工功率、激光束大小、脉冲频率(1~100 Hz)、加工速度(1~400 μm/s)、加工次数。对于测试样品,波长为532 nm的激光加工效果最佳。为在保证修复效果的同时实现高速加工,脉冲频率固定为100 Hz。

表1为矩形修复法主要加工参数。表2为线修复法主要加工参数。其中,增大激光束大小、加工功率、加工次数,减小加工速度,修复成功率升高,修复位置损伤增大,信赖性风险提高;相反,减小激光束大小、加工功率、加工次数,增加加工速度,修复位置损伤减小,修复成功率降低,修复位置损伤减小,信赖性风险减低。

表1 矩形修复法加工参数范围

表2 线修复法加工参数范围

同款产品,两种加工方法,通过调试其激光束大小、加工速度、激光加工功率、加工次数,找到最佳加工条件。

在确保成功率的前提下为缩短修复时间,应尽可能减少加工次数,增加加工速度。最终满足可将亮点修复为暗点、修复成功率高、修复时间短。

对修复成功的亚像素,在其损伤较严重的位置,一般为加工路径的起始和结束位置,进行FIB测试分析,确认封装层是否损伤。

加工条件初步确定后,制作信赖性测试样品,往往包括数百个修复后亚像素,投入信赖性测试。测试时间为10 d,确认该修复工艺条件是否存在信赖性风险。并根据结果制定各加工参数监控管理范围。

在上述理论和实验指导下,通过两种修复方法可行性、成功率、信赖性等综合分析比较,选择最佳修复方法,将其应用到量产中。

5 结果与讨论

可行性和成功率测试结果如表3所示,通过调试相关加工参数,两种方式均可实现将亮点修复为暗点。其中,线修复成功率可达到100%,而矩形加工成功率较低,为33.5%。

表3 可行性和成功率测试结果

经过分析,矩形修复其成功率较低是因为在像素定义层上方的阴极非平坦,较难确定同一高度的阴极加工路径。当激光未聚焦至加工路径上阴极材料时,该区域激光能量密度减小导致出现阴极残留。任何切割残留都将导致修复失败,而增加修复次数将成倍增加修复时间。

线修复使用一束宽激光束扫描待修复亚像素上方,可确保加工的阴极区域固定在同一高度,不易出现阴极残留,成功率较高。对两种方式修复后产品进行FIB测试,如图6所示,发现在矩形修复的加工起始位置和结束位置重合处,封装层出现较大损伤。

经分析,其原因是激光加工运动机构的加速度和减速度较小,导致在加工起始位置和结束位置的激光脉冲增多,加工区域阴极下方的有机材料损伤大,受热分解产生高温气体多,并且该位置加工区域小,在较小加工区域连续产生较多高温气体,导致出现封装层损伤。

线加工后像素上方阴极被熔融,因为线加工的加工功率低,对阴极下方有机材料损伤小,受热分解产生气体少,并且线加工方式加工区域大;在较大加工区域产生少量气体,封装层未受损伤。

图6 FIB测试

因为矩形修复成功率低,修复后封装层易出现损伤,信赖性风险高,故此种修复方法不被采用。

最优线修复方法加工条件必须满足在无信赖性风险、修复成功率高的前提下修复时间最短。

为综合分析加工速度、激光束宽度、脉冲频率对修复效果的影响,将各个激光脉冲之间重叠程度定义为光斑重叠率,光斑重叠率计算公式如式(1)所示。

(1)

式中:v为加工速度,D为激光束宽度,f为脉冲频率。根据线修复原理,为保证最优加工效果,加工过程中连续的2个激光脉冲必须重叠,即光斑重叠率需≥0。

首先根据待修复亚像素形状与大小,选定激光束长度为30 μm。又因运动机构存在加速度与减速度,当激光束宽度变大,起始位置与结束位置激光能量密度增大,下方有机材料受损严重。当激光束宽度减小,在较快的加工速度下,修复区域光斑重叠率降低,单位面积的激光能量密度减小,修复成功率降低。最终选定最佳激光束宽度为3 μm。

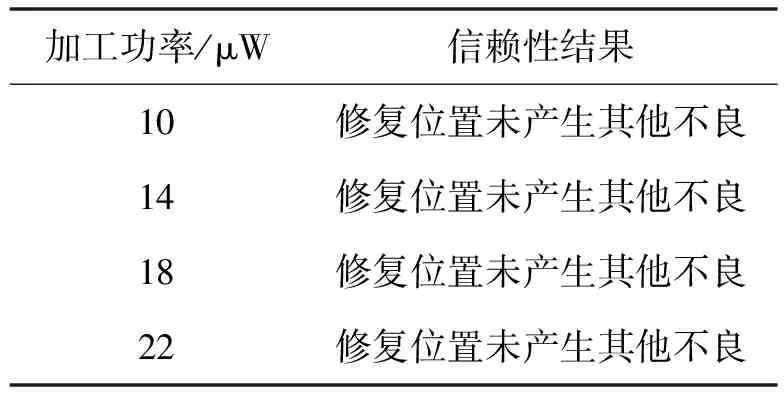

为保证最短修复时间,激光脉冲频率设定为激光器最大值100 Hz。为保证光斑重叠率≥0,加工速度设定为300 μm·s-1。为避免运动机构运动与激光发射不同步的情况,在起始位置和结束位置分别设置了少量延时,并设定加工次数为2次。根据测试,该参数在保证成功率最优的前提下加工时间最短,与点修复方式相近,约2.7 s。根据能量大小制作信赖性测试样品,投入信赖性测试,共测试10 d。如表4所示,确认功率范围在10~22 μW间无信赖性异常,加工功率小于10 μW时,修复成功率降低。大于22 μW时会因能量过大影响其他正常亚像素。在后续生产过程中,需严密监控管理该激光能量范围。

表4 线修复信赖性测试结果

将点修复法变更为线修复方法后,对其成功率进行统计,变更前和变更后各取5 000份修复样本,其成功率改善情况如图7所示。可以看出,使用线修复后,修复成功率显著提升,达到100%。经分析,之前存在的修复后亮线(占比2.53%)、多次修复失败(占比0.57%)等不良比例降低为0%。

图7 线修复导入前后良率对比图

6 结 论

本文使用激光调形机构类型激光设备,对于AMOLED面板亮点不良,研究矩形修复和线修复两种实现阴极隔离的方法。结果表明,两种方法均可以实现阴极隔离修复方式。但因矩形修复方法成功率低,信赖性风险极高,在生产过程不采用。线修复方法修复成功率高,信赖性风险低。在生产过程中,对某款产品进行应用后,修复成功率可达到100%。