运输环境数据采集的实验室应用

2020-06-10中国包装科研测试中心王伟

文/中国包装科研测试中心 王伟

本项目的零部件在国内物流运输中采用陆运的方式。目前,国内缺乏有效评估零部件在物流过程中包装防护能力的量化要求,无法用数据衡量实际物流过程中的风险危害条件。因此迫切希望通过物流监测量化风险危害,建立以实验室测试来验证包装可靠性的标准。

本项目对从天津到上海的一批零部件物流运输进行全程监测,以获取物流风险的量化数据,通过数据分析,使实验室能够通过数据和图表的形式直观地了解国内陆运物流全程中产品受到的环境危害。

一、监测设备的安装

本项目的监测设备完成监测后再进行数据传输、解析,获得冲击、振动、温湿度等数据。监测设备安装在集装箱卡车的底板上,如图1所示。

图1 监测设备的安装位置

二、物流过程

这批零部件从天津工厂运至上海工厂,通过公路运输。

三、数据分析

(一)冲击事件分析

冲击:在运输过程中,因跌落、倾倒、汽车刹车、飞机着陆、轮船靠岸时的一种加速度较高、作用时间短(瞬态)的机械应力对包装及产品造成的破坏。

冲击通常用施加在产品上或产品所受到的加速度响应作为试验变量(单位:g)。冲击是产品或包装发生瞬间突变导致失效的直接原因。

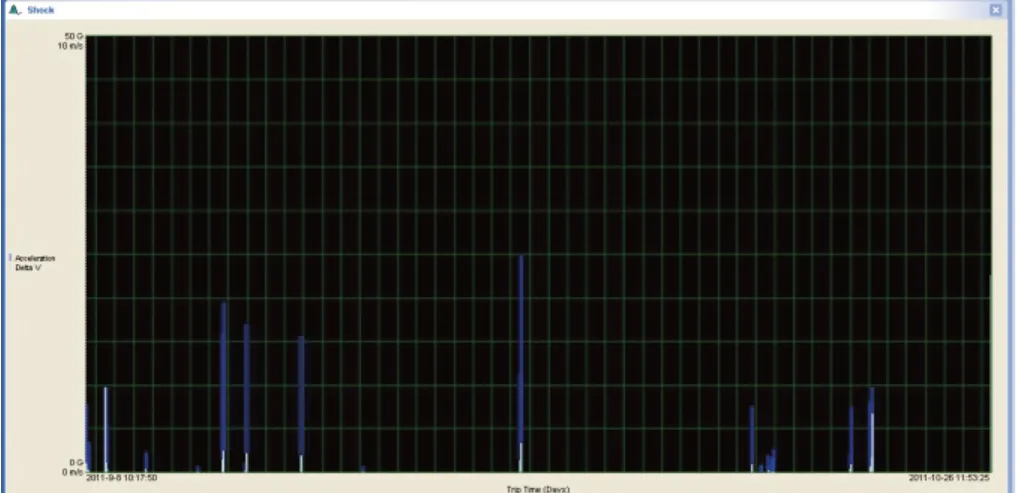

零部件在整个监测过程中,冲击事件强度最大的前10个事件详细情况如图2、表1所示,主要发生在仓库作业,是由产品搬运过程中产生的。

图2 冲击事件

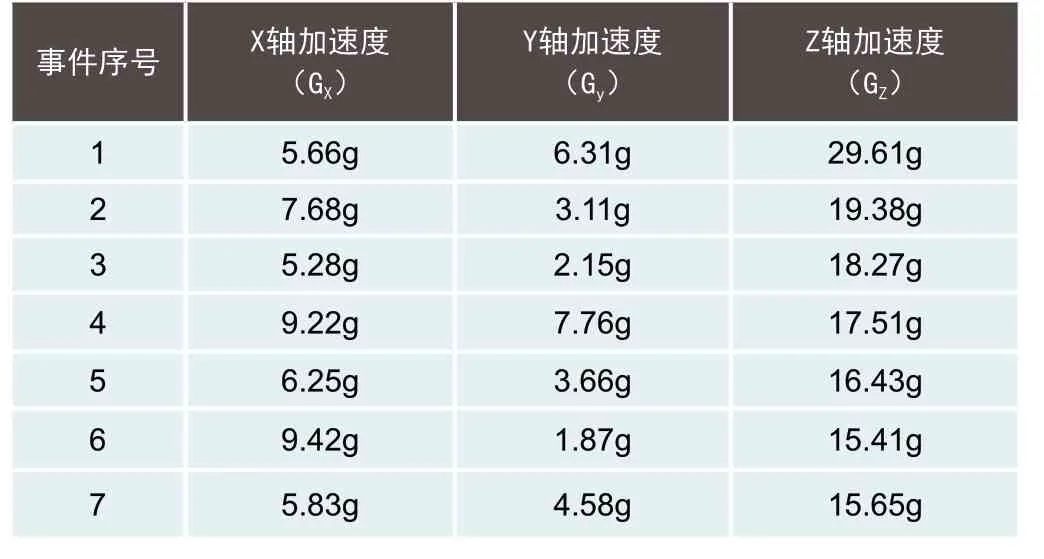

表1 冲击事件加速度

(二)选择加速应力和加载方法

振动是产品相对于其参照位置所作的往复运动,这种往复运动会造成整个包装件累积性的疲劳或磨损。产品包装件在运输环境中所经历的振动情况随运输工具、运行工况、载重量、包装件结构形式等不同而不同。

产品的运输过程中,因为路面颠簸、水的波浪、气流及轮船、飞机发动机振动的原因,包装及产品会受到振动或堆码振动。振动会造产品及包装的破损。

卡车、轮船、飞机的振动频率与包装件的固有频率相等,会对产品造成更大的损害。如果选用车辆运输产品,将无法避免各种运输过程所产生的振动影响。发动机和车轮所产生的振动将传入车体,车厢,车架等结构中,由此产生了振动。由于车体结构的悬挂系统和车架的不协调所产生的振动响应和晃动。

所有震源的多方汇集形成了对包装和产品的综合影响。

本项目采用汽车运输方式,因此影响运输环境的基本因素,包括:行驶速度;起动、制动、加减速等;车型;载重量;汽车运输时的路面状况等。以上各因素的不同种组合形成实际的运输振动环境条件。

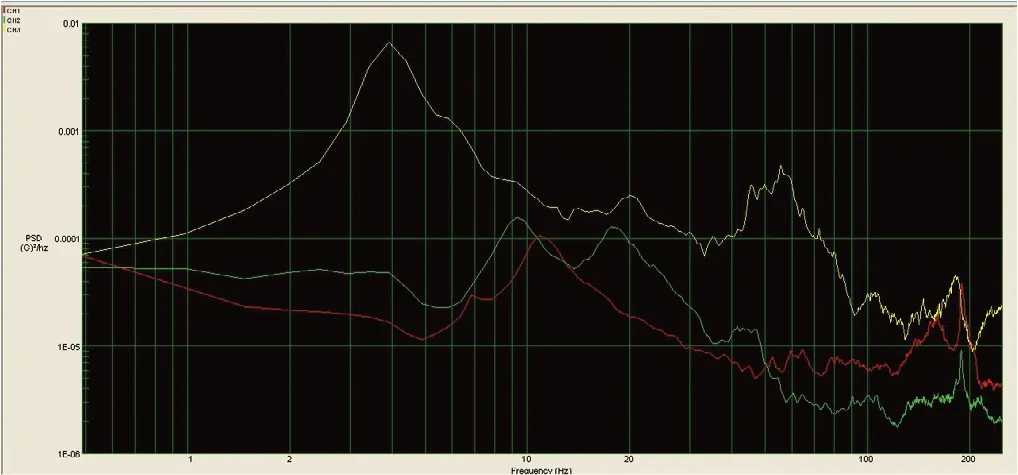

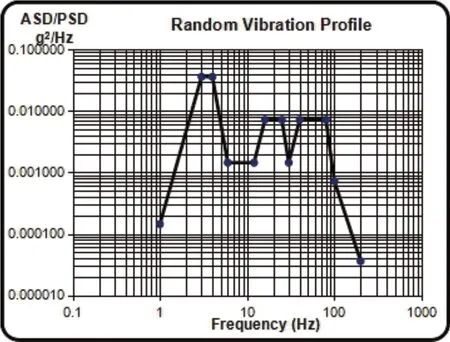

物流运输振动监测所获得的功率谱密度可直接反映运输全程中的随机振动危害强度。功率谱密度(Power Spectral Density,PSD)是将原来对时间域的振动描述转化为频率域的振动描述,其反映了振动过程在各频率段的能量分布。均方根加速度(Grms)是个积累的物理量,可以用来表示完整功率谱密度曲线(PSD)的强度。

在本项目中,根据振动强度记录,振动能量绝大部分在1~200HZ频带内,在此,我们以1~200HZ内的PSD平均值进行分析比较,如图3所示。

图3 振动PSD图谱

(三)温湿度事件分析

温度:在运输过程中温度变化可能产生极端的影响,骤冷或骤热。产品处于静止状态时温度的变化速度可能较慢,但运输中的温度变化可能很大。

湿度:相对湿度可能非常高(凝露)或非常低(干燥)。

温湿度变化对木箱影响较小,会造成木箱翘曲变形、局部膨胀,降低空箱抗压能力;对纸箱影响大,使纸箱边压强度、耐破性降低,典型的如堆码能力下降

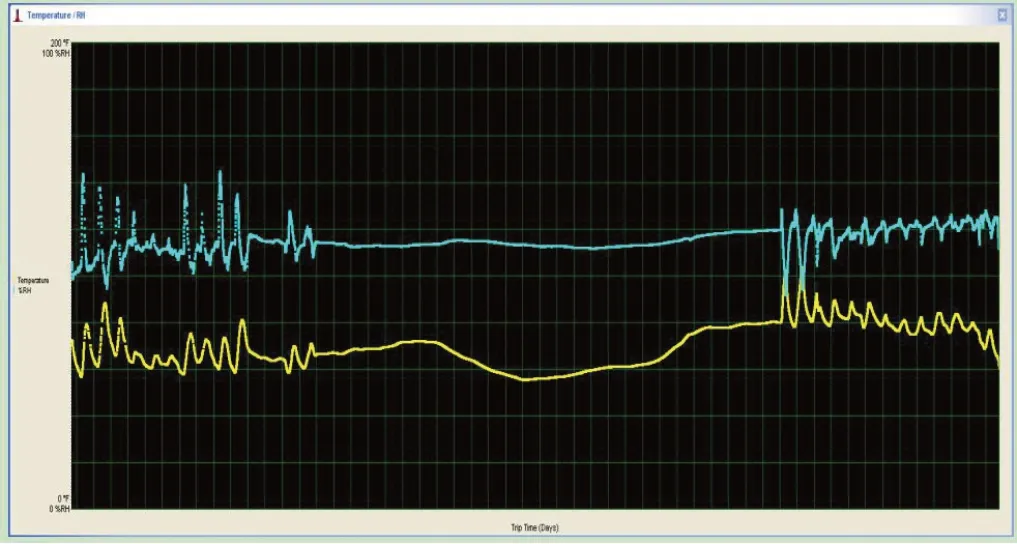

监测期间,集装箱内部温湿度最大值和最小值如图4所示。

温度范围:23.03℃~39.86℃。

相对湿度范围:45.8%~72.3%。

图4 温湿度环境

四、模拟运输试验方案

因为运输环境很复杂、环境多变,要预测包装设计能否抵御外界环境的危害,所以要进行实验室模拟运输试验。

通过实验室模拟物流环境进行试验,结果准确,可对破损状况精确再现;定性定量分析不同的响应和水平;可对设计原型进行试验;控制包装制品和产品包装质量;获得包装改进的信息;外界的不可预见性和不确定性需要增加试验的严酷性。

确定试验方案的流程包括:试验项目的确定、试验方法的选择、试验参数、试验顺序、试验结果的评定等。

试验项目的确定:查明流通过程中的每个环节,查明每个环节包含的危害、危害程度及发生危害的可能性来制定试验项目。

试验方法的选择:根据包装件在装卸、运输、储存等流通环节中实际可能遇到的危害因素及典型的包装损坏情况,设计出与实际流通过程相一致的包装件损坏类型的试验方法。

确定试验参数:恰当地确定和选用这些量值的大小,主要取决于引起危害的因素、危害产生应力的大小、所选试验项目对模拟或重现这些应力的危害程度。

试验顺序:单项试验在试验前进行温湿度调节预处理,多项试验首先应根据流通过程各环节所含危害的实际情况,确定若干个试验项目,并根据这些危害出现的先后次序,合理安排试验顺序。

试验结果的评定:外包装破损情况,是否会在以后的流通过程和使用中造成危害或潜在的危害。内包装的破损情况,包括密封包装是否仍保持密封性,缓冲材料是否破损。定位件是否破损、移位而失去定位作用等。产品的破损情况,一般只作外观检查,必要时应作性能试验。

包装试验的类型包括对比试验、评价试验和探索试验。对比试验:把新设计的包装与原包装进行对比试验。通过试验不仅能测定新设计的包装是否比原包装好,还能在一定程度上测出它们之间的差别程度。

评价试验:对包装件、容器或材料进行流通过程和使用条件的模拟试验。根据试验结果评价包装件、容器或材料在流通过程中及实际使用中可能发生的情况。

探索试验:收集一些现有的材料和包装结构,进行某些试验,找出性能最佳者用于包装设计。

(一)试验程序

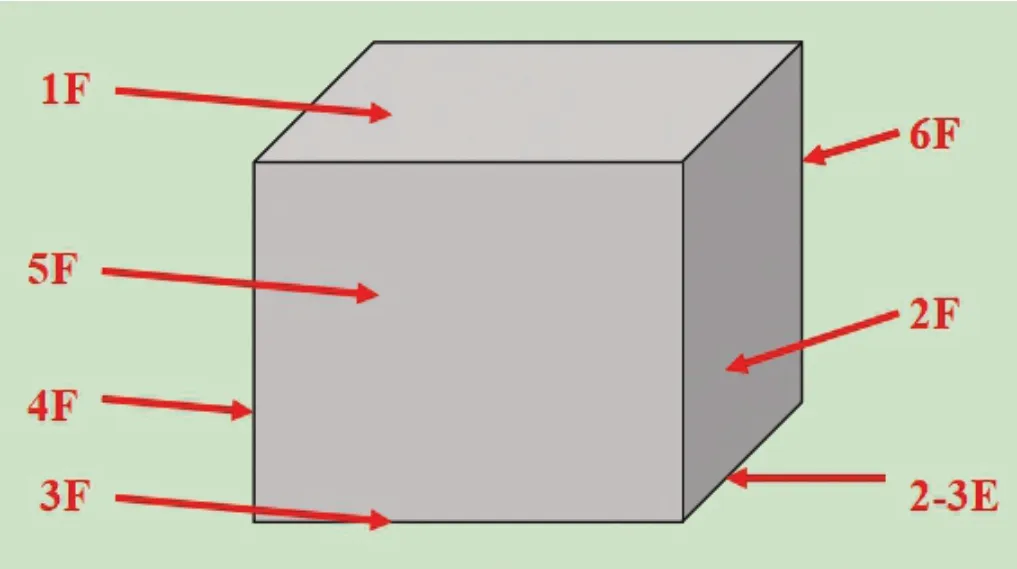

1.样品标示(如图5所示)

图5 样品标示

2.环境温湿度试验

试验参数

试验温湿度:38℃,RH85%;ISTA 3E。

试验时间:72小时。

3.冲击试验1(试验参数)

冲击方位:5F、6F、2F和4F。

冲击速度:1.22m/s;ASTM D4169 LevelII。

冲击次数:每个面各冲击1次。

试验后检查,包装件是否有破损,产品是否有损坏或功能失效。

4.跌落试验1(试验参数)

跌落方位:3-5E、2-3E、3-6E和3-4E。

跌落高度:230mm。

跌落次数:每条棱各跌落1次。

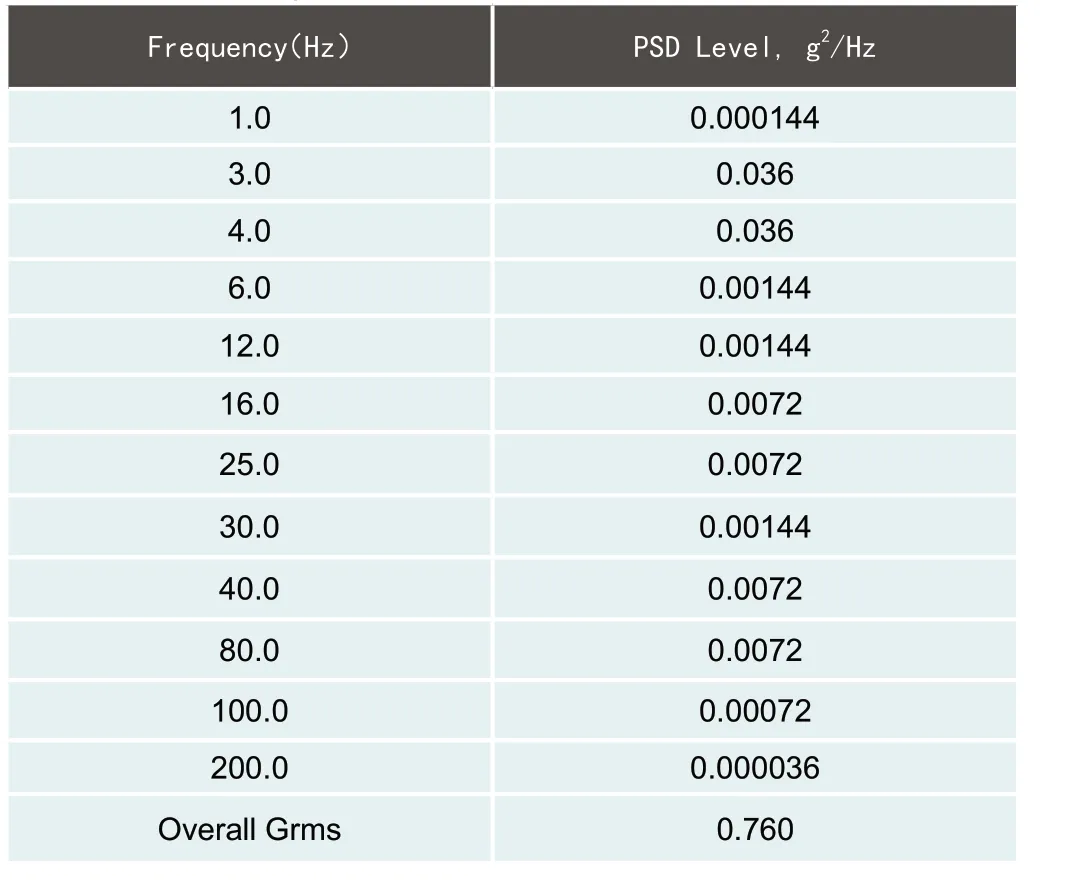

5.振动试验

目的:模拟在运输过程样品所受到的振动危害。

试验参数:

加速度均方根( Grms ):0.76g。

振动时间:3h(建议振动时间)。

振动图谱(如表2、图6所示)。

表2 随机振动图谱

图6 随机振动图谱

试验后检查,包装件是否有破损,产品是否有损坏或功能失效。

6.冲击试验2(试验参数)

冲击方位:5F、6F、2F和4F。

冲击速度:1.75m/s,ASTM D4169 LevelII。

冲击次数:每个面各冲击1次。

试验后检查,包装件是否有破损,产品是否有损坏或功能失效。

7.跌落试验2(试验参数)

跌落方位:3-5E、2-3E、3-6E和3-4E。

跌落高度:229mm。

跌落次数:每条棱各跌落1次。

试验后检查,包装件是否有破损,产品是否有损坏或功能失效。

五、结束语

经过数据分析,得出以下结论:

根据物流监控采集的数据进行分析,再根据现有的ASTM D4169标准中的规定,可以制定出实验室模拟试验方案,在实验室环境中模拟再现在物流环境中的温湿度、振动、冲击等危害,可以作为产品的定型试验或是设计验收试验。