基于3D打印技术的中空包装容器的设计与研制

——以冷冻饮品为例

2020-06-10广州番禺职业技术学院艺术设计学院肖婕

文/广州番禺职业技术学院艺术设计学院 肖婕

冰激凌作为一种夏季畅销冷冻饮品,拥有不断扩大的消费市场。但从销售处(即物流末端)到消费者手中“最后一公里”的配送过程[1],缺乏冷链运输环节的保温措施,同时环境温度的升高必然引起冰激凌品质的改变。为了保证冰激凌从生产到食用整个环节均保持良好品质的温度范围内,笔者认为有必要寻求一种新的成型工艺,结合材料的保温阻热性能和合理的包装结构设计,以此形成一种冰激凌温控包装系统,确保在储存运输过程的最后一公里中,冰激凌始终处于合适温度范围内,防止受温度影响而质变。然而传统的滚塑成型制备中空包装容器工艺难以适应目前冰激凌配送环节“小的”、“精细的”包装,造成了资源很大程度上的浪费。

一、包装行业中空滚塑工艺

滚塑成型技术的日趋成熟,中空滚塑容器在包装领域中已获得广泛应用。滚塑(Rotational Moulding)成型工艺[2]首先在模具中加入塑料原料,其次模具沿两垂直轴方向旋转,使其内壁升温加热,在重力和热能的作用下,模内的塑料原料匀速地涂布、熔融粘附于模腔表面,塑造成设计好的形状,冷却定型后最终成制品。滚塑产品制件都是中空的,其最大特点是无接缝,无注塑口、壁厚平均、一次成型。滚塑工艺的优点主要表现在以下几个方面:适宜模塑超大型、超厚形状复杂的中空塑料制品;相对其它塑料成型加工方式,物料的利用率是相对比较高的,有利于节约原材料。

但滚塑工艺的缺点也较明显,主要表现在如下几个方面:能耗太高,能源利用率较低;成型周期较长;智能化程度较低;制品尺寸精度比较差。

二、3D打印技术原理及特点

(一)3D打印技术原理

个性化产品通常被认为是3D打印和数字制造冲击传统制造业最有力的工具。

1.技术原理

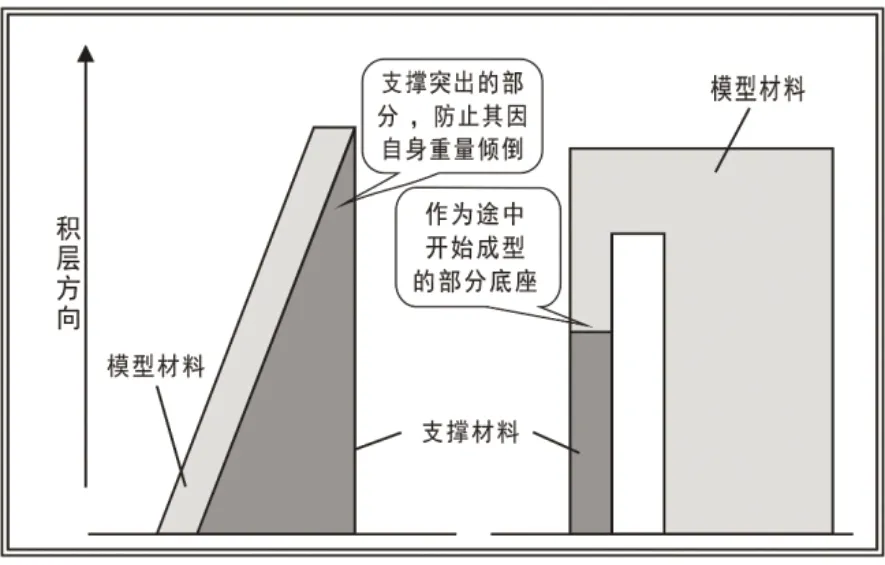

“分层制造、逐层叠加” 是3D打印技术基本原理核心,即对一系列增材制造技术的统称。由快速成型机在X-Y轴坐标方向生成目标物体的截面形状,其次在Z轴坐标间断地作层面厚度位移,最终形成三维制件的实物。3D打印机的原理是在计算机分层数据信息驱动下,通过层叠截面技术,使各种原材料形成连续的薄型层面,同时利用支撑结构层堆叠起来,这仅仅是试样,还不是正式的产品模具,必要时还需要后加工处理,最终得到实体物品。由于是采用将截面逐自下而上逐层堆叠这一工作方式,在制作模型的空腔和悬臂部分,必须要有支撑结构为模型部分提供支撑(图1)。制造的终极目标是缔造实物。3D打印之所以可以高效、便捷、精确地进行产品设计,实现新的开发,正是融合了CAD技术、CAM技术、材料化学、激光技术、机械工程等多种技术支持的基础上才实现的。

图1 支撑结构

3D打印如何挑战传统制造业。首先传统制造业的弱点(废旧物资、附加设备、熟练的劳动力)为3D打印进入这个产业化市场提供了契机。与传统制造业大相径庭的是3D打印更具融合性,它涵盖了一系列更广泛的技术,可用于塑料、金属、陶瓷和其他材料,而且材料的形态多样化[3]。其次拥有全新的制造理念、原型和产品的3D打印技术对传统制造业最大影响可能是它打破了进入这个产业化市场壁垒的方式。许多3D打印设备比如桌面型3D打印机无需特定的、大型的场所,比如办公室或者家庭都可以较容易设置,数字化,自动化操作,允许不同类型的企业进入。小型企业无需专门的制造商协作,可以打印“试样”产品,与此同时,大型企业可拓展高端3D打印生产线,完成精确原型和专用部件的制造[3]。

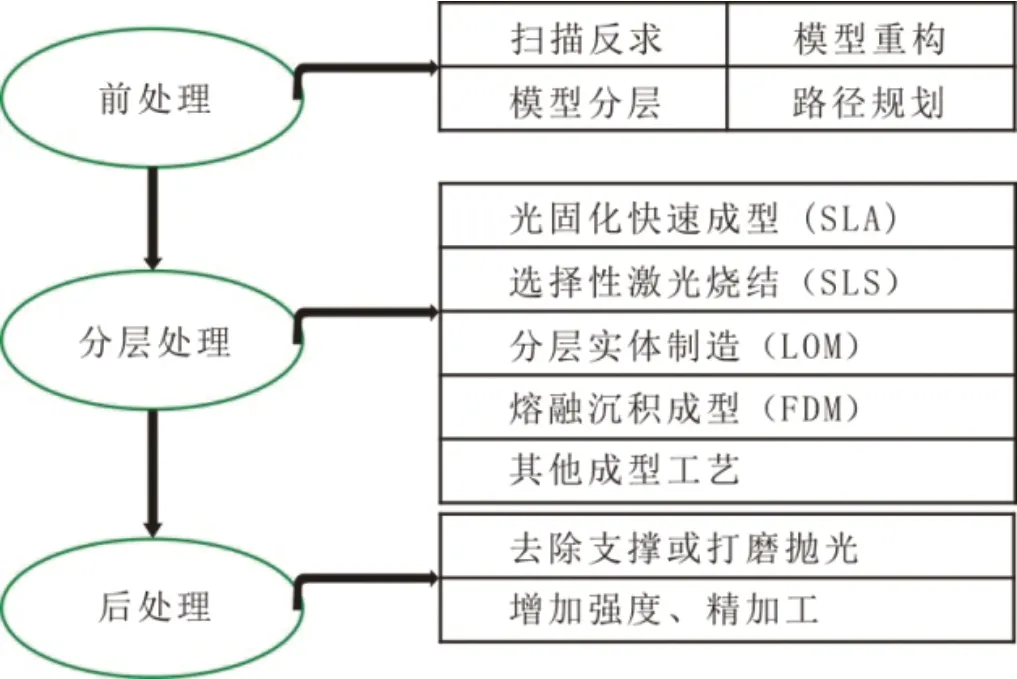

3D打印流程一般遵循三步骤,即前处理、成型制作和后处理(图2)。

图2 3D打印的流程图

2.3D打印技术主流的成型工艺

目前,3D打印主流的工艺流程,包括熔融沉积成型(FDM)、光固化快速成型(SLA)、选择性激光烧结(SLS)、分层实体制造(LOW)和三维印刷工艺(3DP)。其中应用最广泛的是熔融沉积成型(FDM)

FDM其打印原理[4]为采用热塑性高分子聚合物,并将其制备成为丝状耗材。然后步进电机将材料挤出到喷头内,同时设置好的一定温度加热将材料熔化。随之喷头的运动轨迹是不断沿着打印件的截面轮廓和填充方向,并将熔化的耗材挤出,耗材凝固并以逐层堆积方式固定形状。FDM工艺的缺点是需要支撑材料,剥除支撑后,成型后原型可能会出现变形现象,比如明显的条纹、凸起、凹坑、抽丝等,造成打印产品的表面精度相对较“差”。FDM工艺的最大优点是尺寸和储存稳定性好。通常,采用ABS、PLA等热塑性材料作为成型材料,对光照、湿度、暴晒等环境因素均表现较好的稳定性,并且可以长期稳定存储;对环境造成污染较小;在整个打印过程中不涉及高温,高压,无毒排放。设备、材料体积较小,便于适用家庭、办公室等场所作为消费级打印机。较高的耗材利用率;成型材料不仅没有造成浪费,甚至可以回收支撑材料二次利用。实现复杂程度较高的零件成型,尤其具有复杂内腔、中空等结构特征的零件。

(二)3D打印技术特点及优势

3D打印与传统的成型工艺或CNC加工有着根本的不同,主要区别在于产品的成型过程上。因为它最接近于“自下而上”的制造方式,在这个过程中,基于离散-叠加原理将结构建成其设计原型,而不是通过开模具、铸造或锻造、切割、部件组装等机械加工的技术形成的。这里所说的原型是指能代表一切性质和功能的实验件,也可称之为打印试样,一般较少的数量,常用来在新产品试制时作评价之用。而成型的零件是指已经通过快速模具制造出来的最终产品,具备最佳的特性,功能性和经济性。3D打印技术的基本原理特点,决定了它拥有众多技术优势。主要表现在以下三方面:数字化、一体化、减量化[5]。

三、3D打印材料的种类及性能

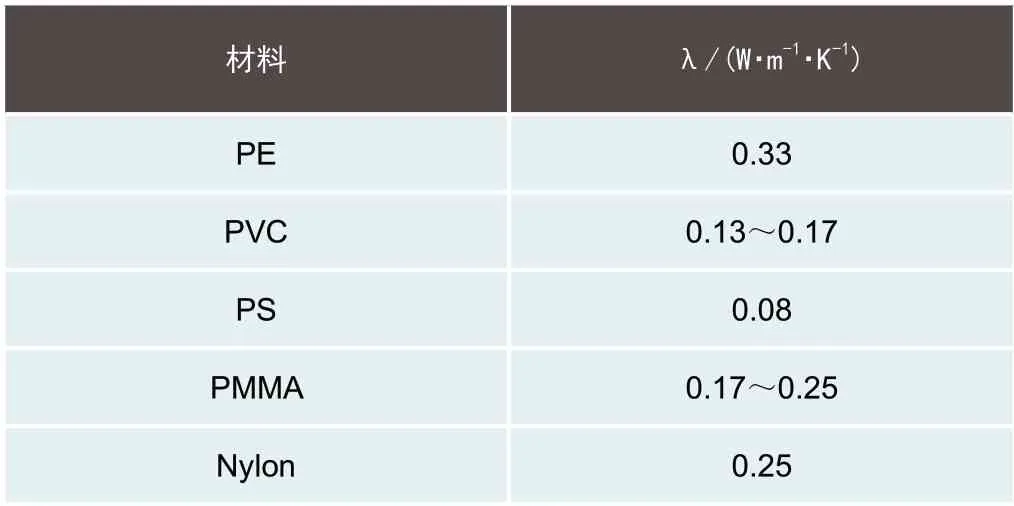

3D打印材料种类繁多,分类方式各有不同。常见的按照材料的物理状态、化学性能可分为金属材料、高分子材料和无机非金属材料三大类[6]。其中高分子材料因其具备很多优异的性能,如可塑性大,易加工成型,易进行改性研究等,在3D打印耗材领域被广泛应用,并且用量最大。理论上,隔热保温包装方案如何选择高分子材料的标准,是通过引入一项高分子材料的物理性能“导热系数”来判定的。因为高分子材料大多是热的不良导体(见表1)[7]。与具有高导热性的金属相比较,高分子材料是金属的1/500-1/600倍关系。0.02-0.046W/m.K一般为泡沫塑料的导热系数, 约为金属的1/1500,普通粘土砖的1/20,水泥混凝土的1/40[8],可作为保温方案中材料的备选。要真正发挥其作用在保温领域,不是单一的某种高分子材料,而是各种不同的复合材料。因此必须根据需要对高分子材料进行优化设计,使其具备复合功能,耐受高温,在宽温度范围内具有耐久性,符合其他行业标准。以PLA、ABS树脂、光敏树脂三种常用的打印材料介绍如下[12]。

表1 常见高分子材料的导热系数[6]

(一)PLA

PLA(Poly lactic Acid)即聚乳酸可能是在3D打印领域应用最广泛最具发展前景的原材料。PLA主要来源于可再生的植物资源(如玉米和甘蔗)所萃取的淀粉原料制成,是一种环境友好型塑料,可降解为活性堆肥。除了良好的生物可降解性,PLA材料还具备自己独特的特性。

1.良好的光泽性和透明度。进行了改性的3D打印级的聚乳酸一般用于消费级、低端的3D打印机,具有多种颜色还有半透明色及全透明的可选择,这是其它生物可降解材料无法媲美的。经过电脑模型调色做出来的产品效果丰富多彩,光泽性优异。

2.机械性能及物理性能良好。材料刚度好,打印出来的模型硬度好,强度好,作为结构件经久耐用,具有较低的收缩率,常被用于 DIY 3D 打印机的结构件[8]。

3.良好的相容性。PLA作为一种可再生的聚合物,可用于食品包装行业,广泛应用于医药领域。

4.尽管PLA被用作生物可降解型的塑料,但它的主要缺陷是加工时,对温度和湿度很敏感,没有相变过程,不能抵抗温度的变化,作为打印耗材使用时,必须添加剂制成PLA混合物。

5.PLA的热学性能。郑彩平[9]等采用综合同步热分析法(STS)对进口与国产聚乳酸(3D打印级)热学性能比对研究表明存在一定的差异如表2所示。

表2 进口与国产聚乳酸热扩散系数、导热、比热测试结果[10]

(二)ABS树脂

ABS树脂是FDM打印技术用得最多的热塑性高分子材料,可选择多种颜色,可以广泛应用在家用电器、玩具工业、汽车工业等领域。Quill[11]等发明在ABS基体中由氮化硼(BN)填料制备的聚合物复合材料,3D打印样品的热导率达到最大值0.93W/(m·K)。

(三)光敏树脂

光敏树脂即UV树脂,是由紫外光引发剂、单体聚合物与预聚体组成的混合物,在特定波长紫外光照射下引发聚合反应,完成固化。光敏树脂材料是一种常用的3D打印材料,并且专门用于3D打印中立体光固化技术(SLA)成型机。光敏树脂一般是液化状态,打印的成品精度高。

光敏树脂材料的导热系数较低,如广泛应用于航空航天领域的环氧树脂(EP)的导热率0.2 W/(m·K),保温性能好,属于热固性保温材料,可达到复合A级的阻燃性能,引入建筑行业保温标准,已成为我国建筑保温材料的重要组成部分。据测算,4厘米厚的光敏树脂保温材料的隔热效果相当于1.7米厚的普通红砖,保温效果是传统岩棉的2~3倍,是聚苯板的2倍[27]。因而能够有效地节约自然能源,也被称为第三代新型保温材料。

四、中空包装容器结构保温机理与特点

对于任何温度波动敏感的产品,影响其品质举足轻重的因素是温度。温控包装是指采用保温材料、有利于蓄热的包装容器设计、创新的成型工艺等多种措施使温度敏感产品从仓储运输到消费者拆封整个环节始终保持稳定的温度,降低产品因热袭而产生变质的速率,从而保证产品质量的一种综合的、特殊的包装形式[12]。

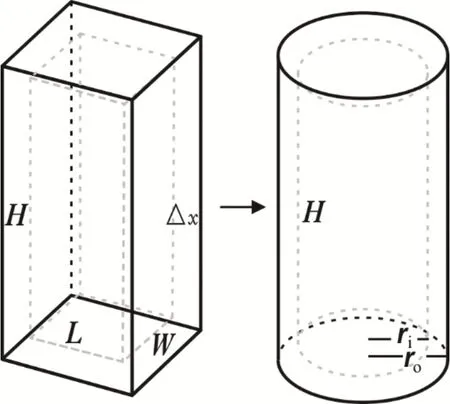

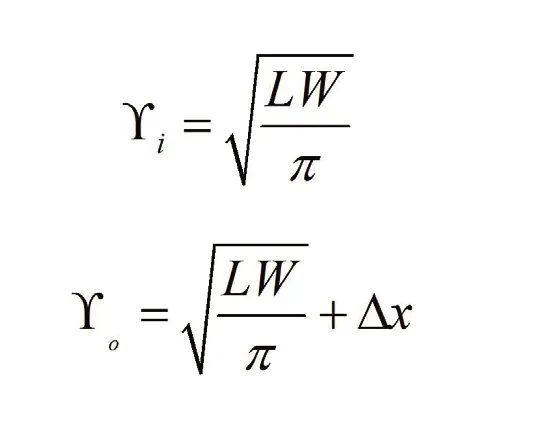

假定实际温控包装箱内尺寸的长×宽×高分别为L×W×H(W<L<H),厚度为△x,转化成圆柱模型时,定义圆柱体的外径为,内尺寸的高与原温控包装箱内的高H相等,见图3[13]。,内径为

图3 实际长方体温控包装箱转化为圆柱体模型示意图

赵艳冰等[13]的研究结果表明, 温控包装解决方案中最优圆柱体转化模型是:采用的圆柱体模型与原长方体温控包装箱内体积、厚度分别相等,即

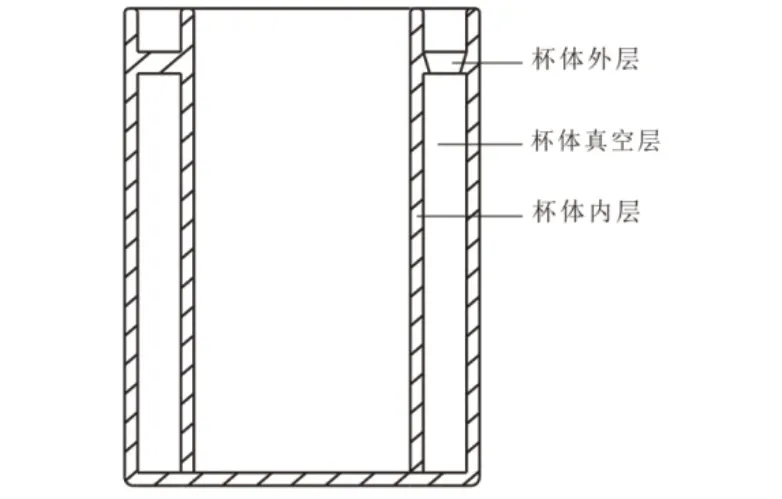

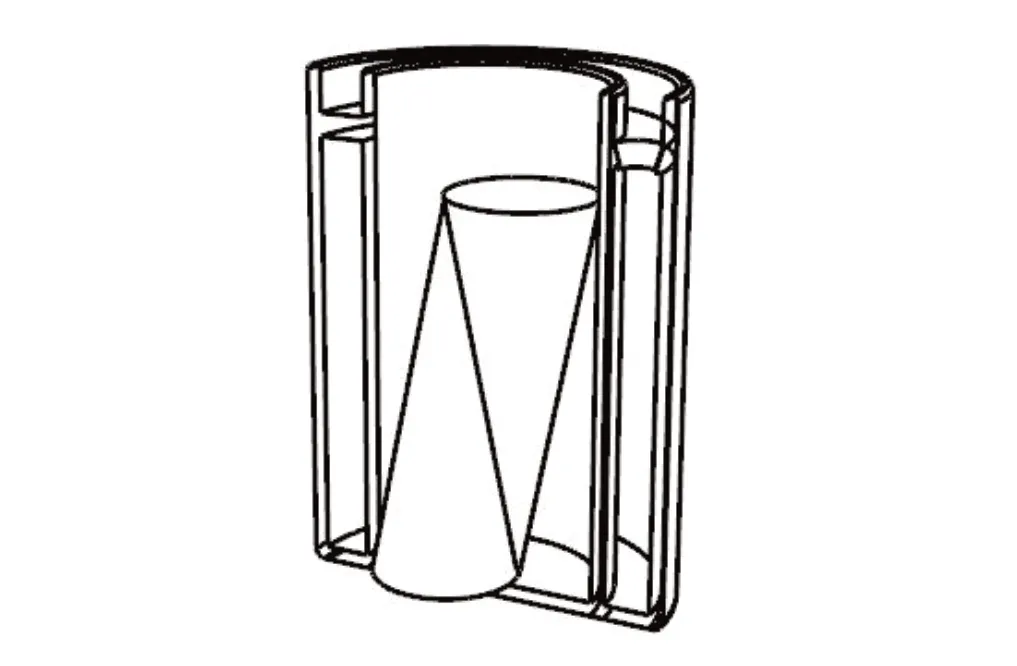

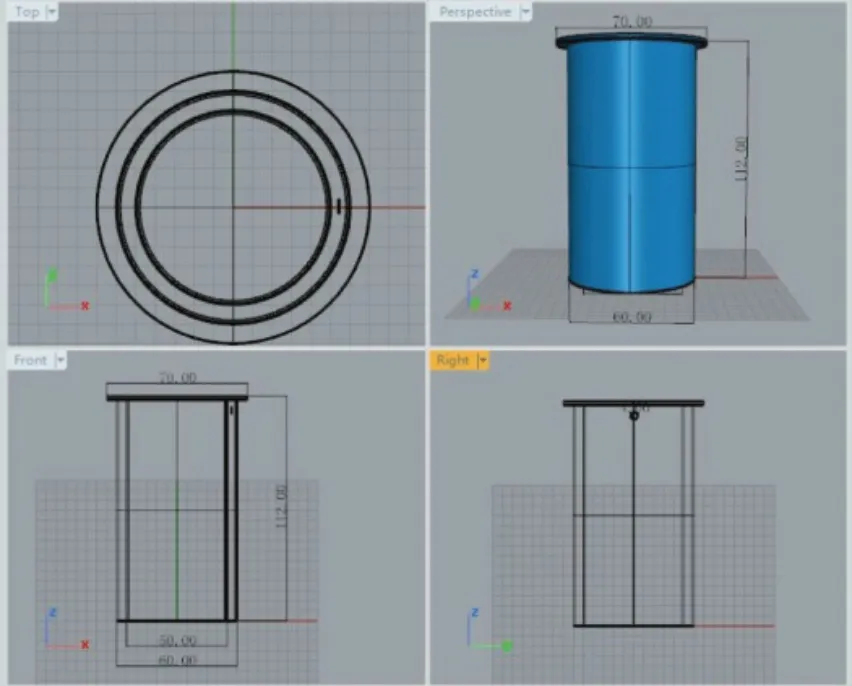

因此本课题选用中空圆柱模型为温控包装容器设计原型,见图4,冰激凌在容器中的摆放位置如图5所示。其保温的原理为,容器采用双层结构,杯体外层和杯体内层之间的中空层,通过抽真空技术,形成真空层。抽真空的目的是为了切断热传导介质,阻断热力的传递,使盛装在内部的冰激凌等冷冻饮品延缓散热,以达到保温的目的。真空度越高保温效果越好。容器的顶部有杯盖封片,杯盖设计螺纹,与杯体拧紧时通过螺纹旋转增加其密封性。密封性越好,容器内部就越难与外界进行热量传递,从而使得隔热效果越好[14]。

图4 中空圆柱模型

图5 冰激凌的摆放位置

五、3D打印中空包装容器的过程

(一)选用材料

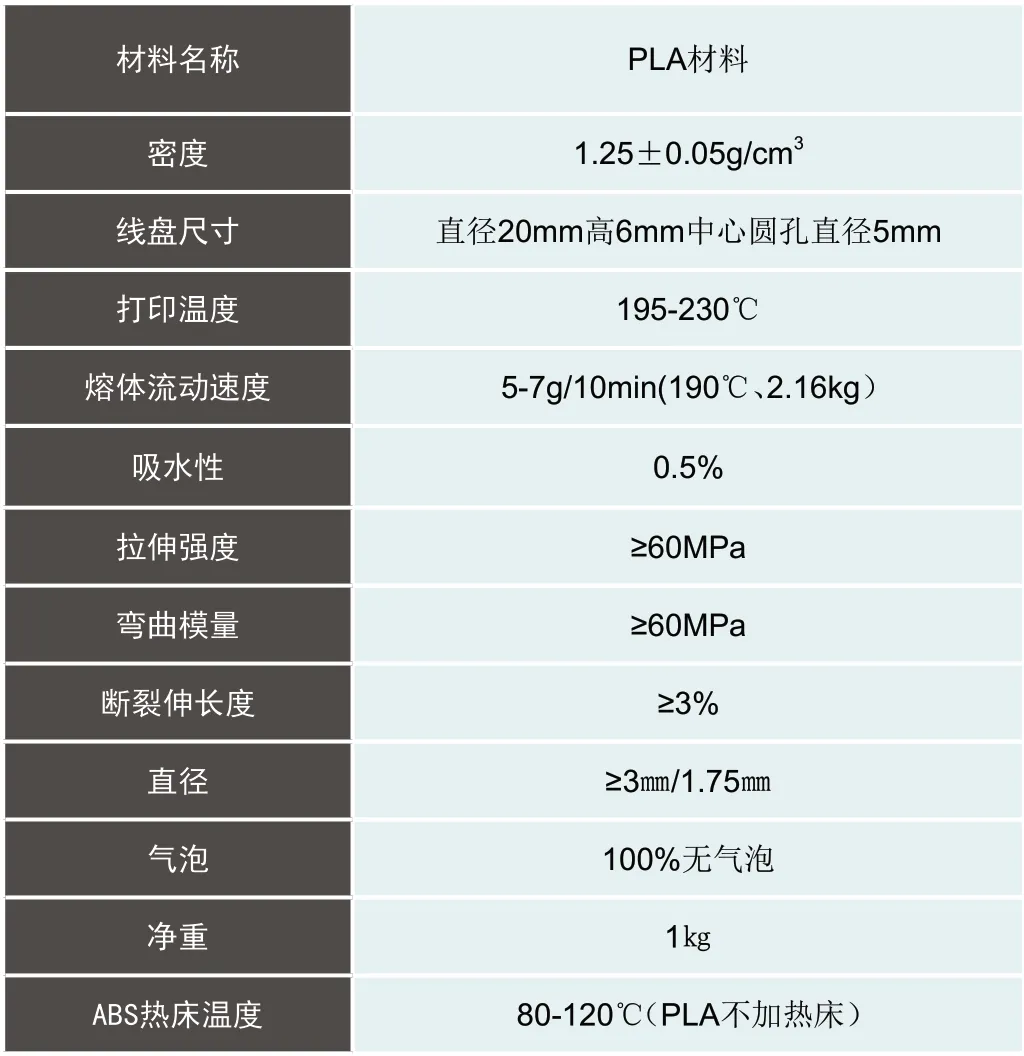

本课题选取的3D打印材料为国产聚乳酸PLA(3D打印级),通过查阅资料和市场调研,热学性能参数见表3,本实验根据实际情况,选取了适合实验所用的FDM 3D打印机(如图6所示)的打印材料,其密度及规格尺寸见表3。

图6 FDM 3D打印机

表3 PLA样品尺寸及各项性能指标

(二)打印过程

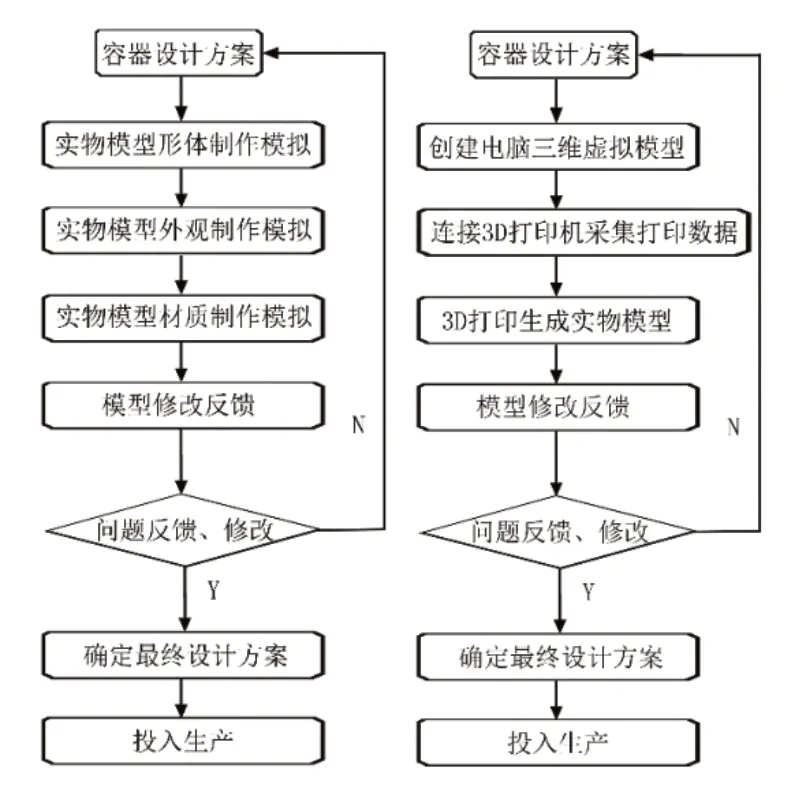

首先利用三维绘图、设计软件Geomagic Design X 2016和UG NX 10配合使用,在专业图形工作站中制作出保温杯的虚拟模型如图7所示,与传统包装容器设计制作技术相比较,缩短了包装研发周期如图8所示,快速且简化地制作完成三维模型后, FDM 3D打印机通过扫描的方式获取将三维虚拟的模型得截面数据信息,选择PLA打印材质快速打印实物进行模拟比对。对于保温杯的杯体、杯盖分别进行调整、修正,并且与基于点云数据建立的 CAD 模型进行比较,多次修改后得到整体产品设计制造方案,打印出实物,成为快速模具的原型。

图7 保温杯的三维模型

图8 3D打印包装容器设计流程图与传统包装容器设计流程图 [15]

(三)打印结果

本课题中所选用中空圆柱模型,PLA线材同一密度3D打印的塑料保温杯,图9为PLA保温杯的实物图。

图9 PLA保温杯的实物图

六、结语

一场革命性的技术变革可以带来质的飞跃,正如3D打印技术在包装行业引起的改变。3D打印技术是多功能性的,灵活的,高度的个性化定制,因此可以适应大多数包装工业生产部门。制造这些零件、物品的材料可以是广泛变化的类型。这些材料包括陶瓷、金属粉末、复合材料、无机材料粉末、生物高分子材料、高分子聚合物等[6]。然后挑战仍是通过材料将这种“制造”形状和结构转化为获得功能性的零件或物品。

(1)耗材成本高原因:材料选择局限性较大,种类少、供应商少、高性能材料严重依赖进口的现状,在国内没有形成一定的聚集优势,无法形成规模经济,因此生产成本仍然具有竞争力。

(2)现阶段3D打印出来的东西,没有经过“快速模具”,还不能称之为“产品”,只能称为 “打印试样”,因为产品是具有一定的商业价值。因此3D打印要想获得商业上的成功,势必引入符合某些公认的行业标准,研发新的,功能型,适合市场化推广的打印材料是未来的发展方向。

(3)FDM 3D打印技术创建中空容器可以在打印时减少材料使用和材料重量,这种打印模式为标准的FDM创建中空部件,提供了具有实际意义的参考价值。