基底偏压对磁控溅射沉积MoSi2薄膜结构及力学性能的影响

2020-06-09易旭阳李继文魏世忠徐流杰杨景红

易旭阳,李继文,刘 伟,魏世忠,徐流杰,杨景红

(1.河南科技大学 a.材料科学与工程学院;b.金属材料磨损与成型控制国家与地方联合工程研究中心,河南 洛阳 471000;2.洛阳爱科麦钨钼科技股份有限公司,河南 洛阳 471822)

0 引言

MoSi2作为金属硅化物的典型代表,具有高熔点、低热膨胀系数、良好的导电导热性及优异的高温抗氧化性等优良性能[1-4]。近年来,MoSi2作为薄膜材料已被广泛应用于航空航天、集成电路的栅极材料、C/C复合材料及难熔金属的高温抗氧化等领域[5-10]。目前,国内外制备MoSi2薄膜的方法主要有激光融覆法、等离子喷涂法和磁控溅射法等[11-13]。其中,磁控溅射法具有低温高效、成分可控、薄膜致密和表面光洁等优点[14-17]。磁控溅射过程中基底偏压对MoN、TiN、TiB2等薄膜的结构和性能有重要影响,随着基底偏压的升高,薄膜的显微硬度及厚度呈现先升高后降低的结果[18-21]。目前,磁控溅射制备MoSi2薄膜的研究主要集中在其高温抗氧化和光电性能等方面[14-15],关于基底偏压对MoSi2薄膜形貌结构及性能影响的研究较少。

本文采用直流磁控溅射法,在单晶硅表面上制备了不同基底偏压的MoSi2薄膜,并对MoSi2薄膜的相成分、形貌结构、弹性模量及纳米硬度进行了检测,探究基底偏压对MoSi2薄膜形貌结构、生长特性以及力学性能的影响规律及影响机理,为科研及生产中采用磁控溅射技术制备MoSi2薄膜工艺参数的设定提供一定的指导。

1 试验

1.1 基体预处理

基体进入真空室之前,依次用丙酮、乙醇等溶剂进行超声波清洗,去除表面油脂和尘埃,进入真空室之后,再用反溅射清洗氧化物及残留的有机物。

1.2 薄膜的制备

采用JGP045CA金属氧化物纳米沉积系统制备MoSi2薄膜。靶材为MoSi2(质量分数99.99%),靶尺寸为Φ50 mm×3 mm,绑定2 mm无氧铜背靶,靶材到基底的距离为80 mm。以单晶硅为基材,以高纯氩气(质量分数99.999%)为工作气体,薄膜的制备方法为直流磁控溅射。溅射前,腔室真空度为8.0×10-4Pa,溅射气压保持1.0 Pa,氩气流量保持40 mL/min。溅射时,基底按9 r/min 速率旋转,基底加热温度为673 K,直流溅射功率为110 W,基底偏压分别为0 V、-50 V、-100 V和-150 V,沉积时间为90 min。为了探究基底偏压为-100 V时薄膜的生长特性及形貌变化,增加了一组沉积时间为120 min的数据。沉积前,不打开基体挡板预溅射10 min,再进行正式溅射,目的是除去靶材表面的氧化皮,稳定溅射成分。

1.3 薄膜形貌表征及性能测试

采用D8 ADVANCE型X射线衍射(X-ray diffractometer,XRD)仪对制备的薄膜进行物相分析。X射线衍射仪的辐射源为Cu Kα,工作电压35 kV,电流40 mA,扫描步速0.02°/步,扫描范围20°~ 90°。采用JSM-7800F型场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)对薄膜进行表面形貌和成分分析。采用SPM-9700HT型原子力显微镜(atomic force microscope,AFM)观测薄膜的二维形貌及三维形貌,并测量表面粗糙度,工作模式为接触模式,检测面积为1 μm×1 μm。采用G200纳米压痕仪中的连续刚度测量功能测试薄膜的力学性能,压头为Berkovich金刚石压头,压入深度为1 200 nm,每个试样压入测试6次。

2 结果与讨论

2.1 薄膜的物相分析

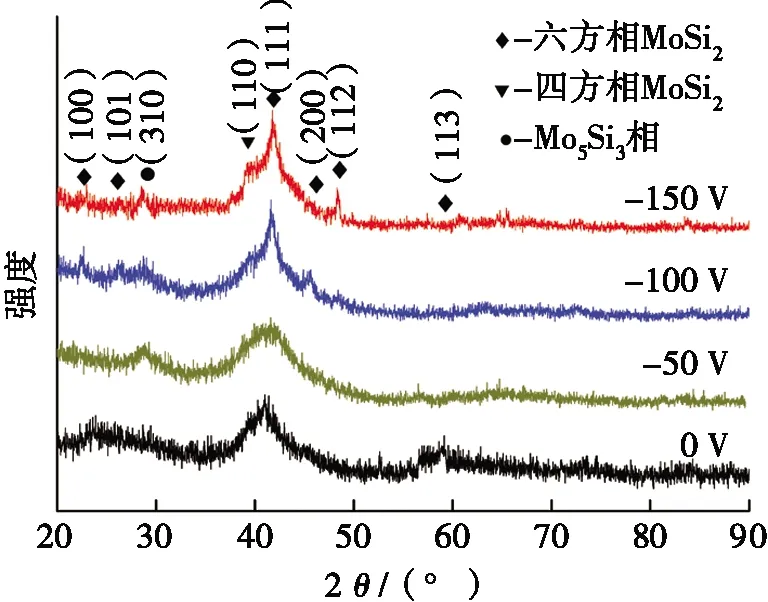

图1 薄膜的XRD图

对沉积时间90 min,不同基底偏压下制备的薄膜进行XRD分析,结果如图1所示。从图1中可以看出:不同基底偏压下制备的薄膜相成分主要是六方相MoSi2,且MoSi2存在明显的(111)面择优取向。随着基底偏压的增加,薄膜中开始出现四方相MoSi2和Mo5Si3相,说明基底偏压对沉积态薄膜相结构影响显著。当基底偏压为0 V和-50 V时,衍射峰较宽呈馒头状,且衍射强度较低,表明MoSi2主要存在形式为非晶态;当基底偏压为-100 V和-150 V时,衍射强度增强,出现了尖锐的衍射峰,MoSi2的结晶率显著提高。

采用磁控溅射技术制备薄膜时沉积速率较快,沉积粒子很难有足够的速率扩散到平衡位置[22],易形成非晶相。当对试样加载负偏压时,带正电的溅射粒子会在电场力的作用下加速,且向基体运动撞击薄膜表面,使薄膜表面温度升高[19-20],粒子的能量增加,表面扩散速率加快,提高了薄膜的结晶度。而基底偏压为-50 V的薄膜相结构与不加偏压的薄膜相结构相比差别不大,这是因为基底偏压较低时,粒子碰撞不足以为结晶提供足够的能量。当基底偏压为-150 V时,部分高能量的沉积粒子能够充分扩散到平衡位置,在薄膜中形成了更为稳定的四方相MoSi2。

衍射峰的半高宽B与晶体尺寸D有以下关系[18]:

D=Kλ/Bcosθ,

其中:D为晶体尺寸,nm;B为衍射峰的半高宽,rad;K为Scherrer常数;θ为布拉格衍射角,(°);λ为X射线波长,取0.154 nm。计算后可以得出:磁控溅射试验条件下制备的MoSi2薄膜晶体尺寸小于50 nm,属于纳米级晶粒。这是因为溅射原子在成核长大过程中,足够低的衬底温度和足够高的沉积速率使晶核数量增多[23],薄膜晶粒非常细小甚至形成非晶态结构。但因为试验基底温度较高,为673 K,较高的基底温度与基底偏压造成温升的协同作用,能对薄膜实施较为明显的退火热处理,使薄膜中MoSi2由非晶态向晶态转化。由此可以得出:基底偏压会提高薄膜表面粒子能量,为粒子扩散、成核长大等提供条件,同时使沉积粒子易于摆脱能量势垒,填补晶界处缺陷,减少晶界空洞,使沉积晶粒结合更加紧密,产生一定的团聚效果,增加结晶度。

2.2 薄膜的表面形貌

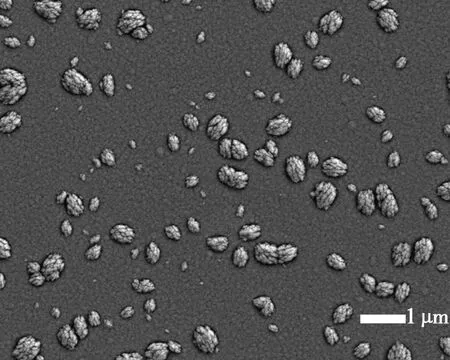

通过场发射扫描电镜对沉积时间为90 min,不同基底偏压下制备的MoSi2薄膜表面进行检测,结果如图2所示。由图2可以看出:不同基底偏压下制备的薄膜具有相同的沉积机理,均由颗粒结构聚集成岛,岛的数量持续增加连接形成膜层,属于三维岛状生长模式[22-24]。溅射粒子与基体不完全润湿,原子尺寸不同及动力学条件的不满足均能使薄膜发生三维岛状生长[23,25]。

由于基底偏压不同而造成Mo、Si原子沉积、扩散及形核的差异,使不同基底偏压条件制备的薄膜表面形貌差异较大[18,20]。从图2a中可以观察到:当基底偏压为0 V时,薄膜表面颗粒状结构较少且多已聚集成岛,少量的颗粒状结构孤立随机分布,颗粒状结构的形成可能与沉积粒子在薄膜表面的随机形核并吸附、长大有关。从图2a~图2c中可以观察到:随着基底偏压由0 V变至-50 V和-100 V,由颗粒结构聚集成的岛已产生并联,铺满薄膜表面。且基底偏压越高,岛的尺寸也相对越小,这是由于基底偏压的升高增强了溅射粒子的表面扩散能力,使聚集效应减弱形成更多的岛。如图2d所示,基底偏压进一步增加至-150 V时,薄膜表面的颗粒状结构和岛的尺寸明显增大,这可能是由于高的负偏压加速了正电粒子的运动速度,溅射粒子到达表面时有更强的扩散能力,有利于晶粒的生长,得到的颗粒结构更大。基底偏压-150 V的薄膜表面,岛与岛之间没有完全连接,这可能是由于带电粒子轰击超过了薄膜材料的溅射阈值,薄膜发生反溅射,降低了溅射粒子的沉积速率,进而减少了岛的数量。

(a) 0 V

(b) -50 V

(c) -100 V

(d) -150 V

图2 不同基底偏压制备的MoSi2薄膜表面FESEM形貌

磁控溅射薄膜是由气态原子凝聚形成的。当溅射出来的Mo原子和Si原子到达基体表面被基体吸收后,发生扩散、迁移和蒸发等一系列物理过程,并凝结成核、长大、聚集成岛,岛数目持续增加、连接形成MoSi2膜层[22-23]。Mo、Si原子的扩散起主导作用,并决定着成核、核长大、岛的生成及连接过程[15]。而基底偏压可以通过影响Mo、Si原子的沉积和扩散,进而对薄膜形貌结构产生较大的影响。

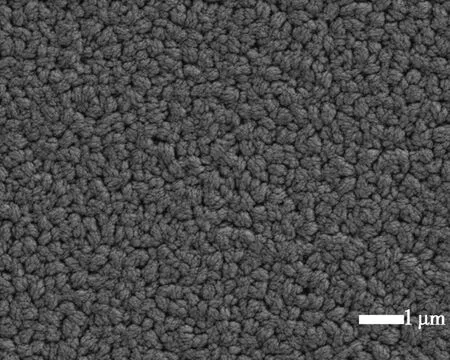

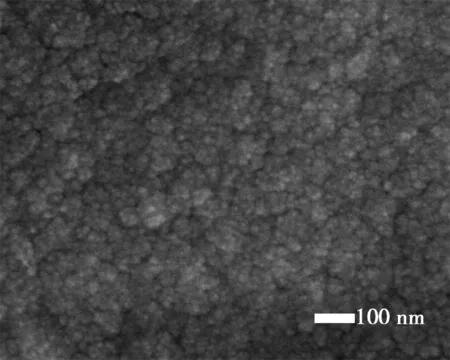

使用场发射扫描电镜对沉积时间为120 min、基底偏压为-100 V制备的MoSi2薄膜平坦处进行检测,结果如图3所示。从图3a中可以看出:薄膜充满尺寸约为50 nm的颗粒,薄膜表面致密、均匀,没有明显缺陷,在图2c中出现的岛与岛之间的间隙基本消失。这可能是由于随着沉积过程的继续,薄膜表面先沉积形成的粒子岛间隙,会被后续沉积的Mo、Si原子所形成的粒子填充,使薄膜表面致密、平坦化。由图3b可知:制备的薄膜由Mo和Si原子组成,原子数量百分比分别为34.8%和65.2%,Si和Mo的原子数量比为1.87,与靶材成分相比,出现了Si元素的丢失。结合XRD图可知:薄膜中存在Mo5Si3,且可以计算出Mo5Si3的质量分数约为7.1%,Mo和Si原子数量比略低于2。造成这种结果的原因可能是Mo原子的溅射产额高于Si原子的溅射产额[15],溅射出的Mo原子所占比例升高;Mo的相对原子质量较高,与氩离子发生碰撞后散射角较小仍能到达薄膜表面,而Si的情况则相反,Si到达薄膜表面时有较高的扩散能力[22],容易发生脱吸附现象。

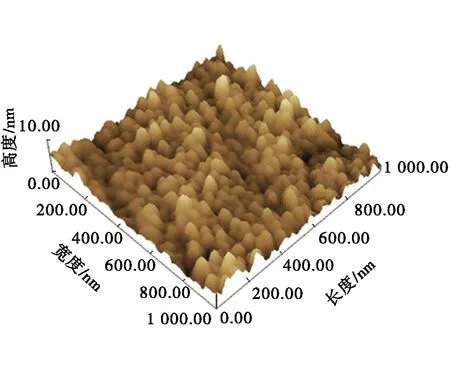

通过原子力显微镜,对沉积时间为120 min、基底偏压为-100 V时制备的MoSi2薄膜平坦处进行检测,检测结果如图4所示。图4a中薄膜表面粗糙度Ra为1.40 nm,表明沉积薄膜表面具有较低的粗糙度。由图4b可以发现:薄面表面的MoSi2颗粒实际上为纳米级的柱状晶,各柱状晶没有明显的高度差异,生长速度比较均一。薄膜的粗糙度主要受溅射气压和基底温度的影响,粗糙度与溅射气压成正比,而与基底温度成反比[15]。本文采用较低的溅射气压(1.0 Pa)减少了MoSi2粒子的散射,较高的基底温度(673 K)可为到达薄膜表面的粒子提供较高的能量,且加载偏压导致氩离子的撞击,为沉积粒子向低矮处的迁移填补间隙提供能量。因此,在一定的基底偏压下,仍能得到表面粗糙度较低的薄膜。

(a) FESEM形貌

(b) 能谱

图3 基底偏压-100 V和沉积120 min制备的MoSi2薄膜形貌与能谱

(a) 二维形貌

(b) 三维形貌

图4 基底偏压-100 V和沉积120 min制备的MoSi2薄膜AFM形貌图

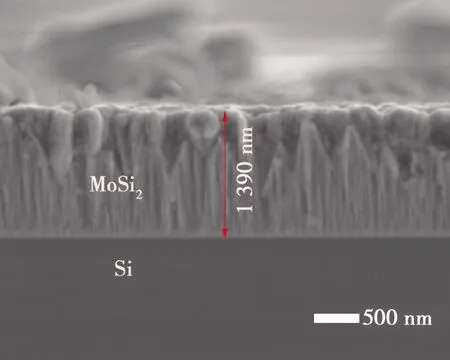

2.3 薄膜的截面形貌及膜厚

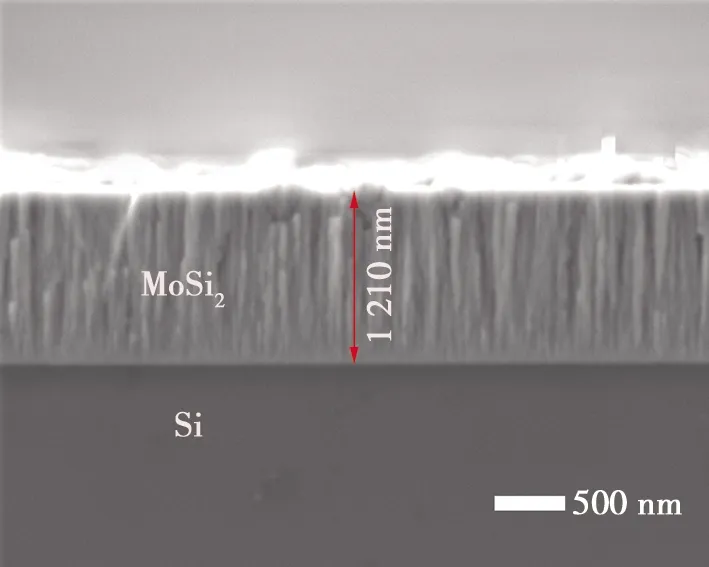

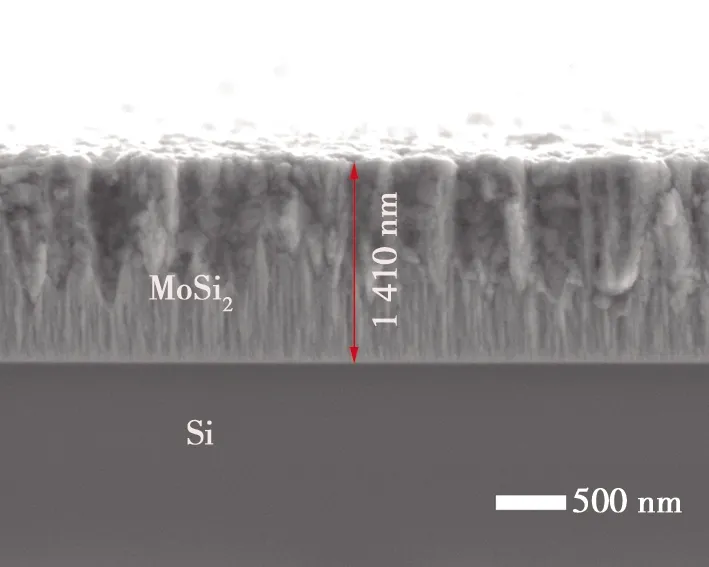

图5为沉积时间90 min,不同基底偏压下制备的MoSi2薄膜截面形貌及厚度。从图5a~图5d可以看出:不同基底偏压下制备的MoSi2薄膜,均与基体结合良好、界面清晰,没有明显的间隙、裂纹等缺陷。不同基底偏压制备的MoSi2薄膜中均可观察到明显的柱状晶结构,与基体界面结合处柱状晶细小致密,而靠近薄膜表面处柱状晶较为粗大。随着基底偏压由0 V增加至-150 V,界面处细小柱状晶厚度逐渐减小,而薄膜表面处柱状结构先增大后减小再增大。当基底偏压为0 V时,薄膜界面能观察到明显的柱状结构,如图5a所示。当基底偏压为-50 V时,MoSi2薄膜表层的柱状晶结构尺寸较大,如图5b所示。当基底偏压增加至-100 V,柱状晶结构相较于基底偏压-50 V时细化,如图5c所示。当基底偏压为-150 V时,薄膜表层具有最粗大的结构,甚至存在堆积形貌,见图5d。

结合图2可知:当溅射出来的Mo、Si原子到达基体表面后,彼此结合形成大量晶核及晶粒,以三维模式生长形成颗粒结构。颗粒结构逐渐增多、长大、连接并铺满基体表面,形成连续多晶薄膜,随着沉积过程的持续进行,薄膜中的晶粒向上生长,在界面处形成细小的柱状晶结构。随着薄膜的持续增厚,薄膜表面条件改变,晶粒向上生长的平衡被打破,沉积粒子会在薄膜表面形成新的晶粒,继续向上生长形成新的柱状晶结构。柱状晶结构的直径随着沉积温度和沉积粒子能量的增加而增大[22]。随着能量的释放,测射粒子的沉积温度升高,且随着薄膜厚度增加,热量的散失越慢,温升越明显。基底偏压的增加为溅射粒子提供了更多能量,且对薄膜表面的碰撞更剧烈,可能在一定程度上使薄膜表面温度升高,增加了粒子沉积过程在薄膜表面的扩散能力,更早地结束细小柱结构的生长,而以较大的柱状晶结构生长。所以,随着基底偏压的增加,细小柱状晶的厚度逐渐减小。

(a) 0 V

(b) -50 V

(c) -100 V

(d) -150 V

图5 不同基底偏压下制备的MoSi2薄膜截面形貌及厚度

2.4 薄膜的力学性能

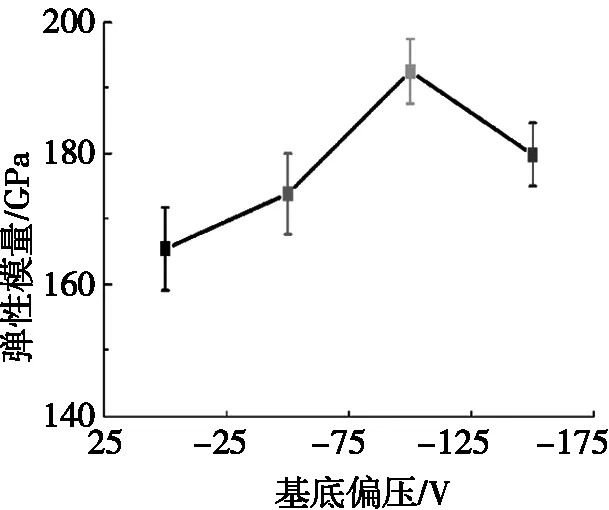

图6为不同基底偏压下制备的MoSi2薄膜厚度及力学性能。图6a为基底偏压与薄膜厚度之间的关系。由图6a可以看出:基底偏压对薄膜厚度具有较大影响,随着基底偏压从0 V增至-150 V,薄膜厚度分别为1 210 nm、1 410 nm、1 440 nm和1 390 nm,薄膜厚度先增加后减小;当基底偏压为-100 V时,薄膜厚度最大。当不对试样加载偏压时,腔室中带正电的溅射粒子和氩离子仅仅通过热运动到达基体。当对试样加载偏压时,带正电的溅射粒子和氩离子在电场力的作用下向基体运动,减弱了散射对溅射粒子的影响,并且使到达基体表面的Mo、Si粒子数量增加,沉积速率增加。且离子对基体的撞击能使基体温度升高,从而增加Mo、Si原子的扩散能力,使MoSi2形成晶核的概率增大,晶核长大速度加快,薄膜生长速率增加。当基底偏压为-150 V时,轰击薄膜表面的离子能量超过膜材溅射的阈值,使一些已经沉积在薄膜表面的粒子被能量较高的离子轰击而脱离薄膜表面,发生反溅射现象。虽然沉积速率超过反溅射速率,基体上的膜层仍在不断加厚,但反溅射造成沉积速率下降,导致薄膜厚度的增加变得缓慢。因此,制定磁控溅射工艺参数时不能一味增加负偏压。

图6b为沉积时间90 min,不同基底偏压下所制备的MoSi2薄膜弹性模量测试结果。从图6b中可以看出:随着基底偏压的增加,MoSi2薄膜的弹性模量先升高后降低,弹性模量分别为165.4 GPa、173.8 GPa、192.5 GPa和179.8 GPa。弹性模量反映出分子、离子或原子间的键合强度,且受相结构、薄膜成分、微观结构等因素的影响[26-27]。在Mo、Si粒子沉积过程中,吸附在薄膜表面的氩气分子及氩离子会参与形核过程,也会聚集在薄膜的内部缺陷中,降低薄膜原子间的键合强度,从而影响弹性模量。当加载基底偏压时,粒子的轰击作用可能使吸附的气体分子脱附而减少氩气分子及氩离子的掺杂,减少其参与形核过程,提高原子间结合力,使弹性模量升高。而且基底偏压的增加使溅射粒子能量升高,扩散能力增强,薄膜更致密而拥有更良好的微观结构,提高薄膜结晶度及原子团聚效果,有利于弹性模量的提高。而当基底偏压达到-150 V时,粒子轰击能量过大造成大量微观轰击缺陷,使沉积质量较差而导致薄膜弹性模量的降低。

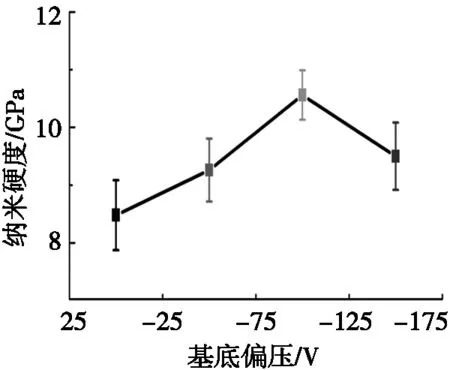

图6c为沉积时间90 min,不同基底偏压制备的MoSi2薄膜纳米硬度的测试结果。从图6c中可以看出:随着基底偏压的增加,MoSi2薄膜的纳米硬度先上升后下降,与弹性模量变化趋势相似。在基底偏压为-100 V时,纳米硬度最大,为10.56 GPa。薄膜纳米硬度的变化受沉积质量、组织及结构的影响,随着基底偏压的升高,薄膜变得更加致密,薄膜中柱状结构逐渐细化,薄膜的纳米硬度[20]提高。但基底偏压进一步增大到-150 V时,受粒子的轰击能量过大的影响,薄膜纳米硬度下降。这是由于粒子的轰击能量过高会使薄膜发生反溅射,影响沉积质量,也会在一定程度上破坏薄膜的内部结构,产生缺陷,引起薄膜的纳米硬度下降。

(a) 薄膜厚度

(b) 弹性模量

(c) 纳米硬度

图6 不同基底偏压下制备的MoSi2薄膜厚度及力学性能

3 结论

(1)基底偏压显著影响MoSi2薄膜的相结构。随着基底偏压的增加,MoSi2由非晶态向晶态转变,结晶度提高并开始出现四方相MoSi2和Mo5Si3相。

(2)基底偏压影响MoSi2薄膜的表面形貌。随着基底偏压的增加,薄膜表面的颗粒结构和岛的尺寸先减小后增大,在基底偏压为-100 V时尺寸最小。

(3)基底偏压影响MoSi2薄膜的生长方式。基底偏压为0 V时,薄膜以细小柱状晶沿着基体垂直方向生长。随着基底偏压的增加,薄膜底部细小柱状晶厚度减小,形成尺寸较大的柱状结构晶体,在基底偏压达到-150 V时,表面出现堆积形貌。

(4)基底偏压影响MoSi2薄膜的厚度、弹性模量及纳米硬度。随着基底偏压的增加,薄膜的厚度、弹性模量及纳米硬度先上升后下降,当基底偏压为-100 V时,薄膜的厚度、弹性模量及纳米硬度达到最大。