复合虾油粉调味料加工工艺研究

2020-06-09赵茜张维李学鹏王金厢步营朱文慧励建荣李婷婷牟伟丽郭晓华季广仁

赵茜,张维,李学鹏*,王金厢,步营,朱文慧,励建荣,李婷婷,牟伟丽,郭晓华,季广仁

(1.渤海大学食品科学与工程学院,生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心,国家鱼糜及鱼糜制品加工技术研发分中心,辽宁 锦州 121013; 2.大连民族大学生命科学学院,辽宁 大连 116600; 3.蓬莱京鲁渔业有限公司,山东 烟台 265600; 4.山东美佳集团有限公司,山东 日照 276815; 5.锦州笔架山食品有限公司,辽宁 锦州121007)

虾油是中国传统海鲜调味品之一,其以毛虾(Aectes)等为原材料,经过腌渍、发酵和熬炼等工艺制取而得[1]。因含有丰富的蛋白质和氨基酸,味道鲜美,常被作为烹饪用调味料,深受中国沿海各地城乡居民欢迎。但传统工艺生产的虾油含盐量高(一般为25%~30%),同时存在腥臭味重、亚硝酸盐含量高等问题,严重限制了其食用范围和市场容量。随着营养与健康知识的普及,人们已普遍认识到高盐、高亚硝酸盐的腌制发酵食品容易导致心血管病、肾病及癌症等疾病,虾油等传统海鲜调味品逐渐被消费者敬而远之[2]。对虾油产品进行更新和技术升级,开发低盐、低亚硝酸盐的健康产品,已成为虾油产业可持续发展的根本途径。

酶解技术是蛋白质工程、生物工程等相结合的产物,在食品产业中主要应用于回收副产物、改善产品风味、提高附加值及开发新产品等[3]。利用酶解技术改善产品理化性质和风味品质,制备海鲜调味料,能有效提高海鲜下脚料及低值水产品的附加值,但酶解技术改善虾油风味品质方面的相关研究尚鲜见报道[4-6]。此外,在降解食品中亚硝酸盐方面,以乳酸菌进行生物降解研究较多,是目前认为最高效且健康的降解方式[7]。国内外相关研究表明,植物乳杆菌(Lactobacillusplantarum)、肠膜明串球菌(Leuconostocmesenteroides)、短乳杆菌(Lactobacillusbrevis)、戊糖片球菌(Pediococcuspentosus)和啤酒片球菌(Streptococcuscerevisiae)等乳酸菌可以有效降解亚硝酸盐含量[8]。其中,在香肠、榨菜及腌制萝卜等腌制发酵食品中已被证实其有显著降解亚硝酸盐含量的效果[9-12]。目前,乳酸菌降解亚硝酸盐的研究对象主要集中于腌制蔬菜、肉制品以及咸鱼等腌制品,而针对传统发酵海鲜调味品,如虾油中亚硝酸盐降解的相关研究尚未见报道。

本研究以虾油为原料,采用酶解技术改善虾油风味,采用乳酸菌发酵降解亚硝酸盐,结合喷雾干燥、食品复配及正交优化等手段制备新型低盐、低亚硝酸盐的健康虾油粉调味料,以期为开拓虾油产品消费市场以及改造传统海鲜调味品的加工技术提供参考和依据。

1 材料与方法

1.1 实验材料与仪器

1.1.1 实验材料

虾油由锦州笔架山食品有限公司提供。复合蛋白酶(1.2万U/g)购于诺维信(中国)生物技术有限公司。木瓜蛋白酶(100万U/g)、中性蛋白酶(1.5万U/g)、碱性蛋白酶(1.1万U/g)和风味蛋白酶(2万U/g)购于安琪酵母股份有限公司。植物乳杆菌、清酒乳杆菌、戊糖片球菌和乳酸乳球菌购于中国普通微生物菌种保藏管理中心。β-环糊精、5′-呈味核苷酸二钠、酵母抽提物、麦芽糊精、琥珀酸二钠、白砂糖、姜粉、蒜粉、淀粉和味精等均为食品级,购于锦州万达超市。

氢氧化钠标准滴定液、甲醛、四硼酸钠、亚铁氰化钾、乙酸锌、对氨基苯磺酸、盐酸萘乙二胺及亚硝酸钠等化学试剂均为分析纯,购于国药集团化学试剂有限公司。

1.1.2 仪器设备

主要包括:UV-2550紫外可见光分光光度计(岛津仪器(苏州)有限公司);DK-8D电热恒温水槽(上海一恒科技有限公司);THERMO型冷冻高速离心机(美国Thermo公司);MS105DU分析天平(梅特勒-托利多仪器(上海)有限公司);PL602-L电子天平(梅特勒-托利多仪器(上海)有限公司);JHG-Q60-P100型实验室均质机(上海融合机械设备有限公司);FE20-FiveEasy Plus pH计(梅特勒-托利多仪器(上海)有限公司);LDZX-50FBS立式压力蒸汽灭菌器(上海中安医疗器械厂);SW-CJ-2FD洁净工作台(苏净集团苏州安泰空气技术有限公司);YC-1800实验室喷雾干燥机(上海雅程仪器设备有限公司)。

1.2 实验方法

1.2.1 复合虾油粉调味料制备工艺

工艺顺位为:虾油、酶解、灭酶、接种乳酸菌、发酵、调配、均质、过滤、喷雾干燥和成品。

1.2.2 虾油酶解工艺研究

1.2.2.1 蛋白酶的选择

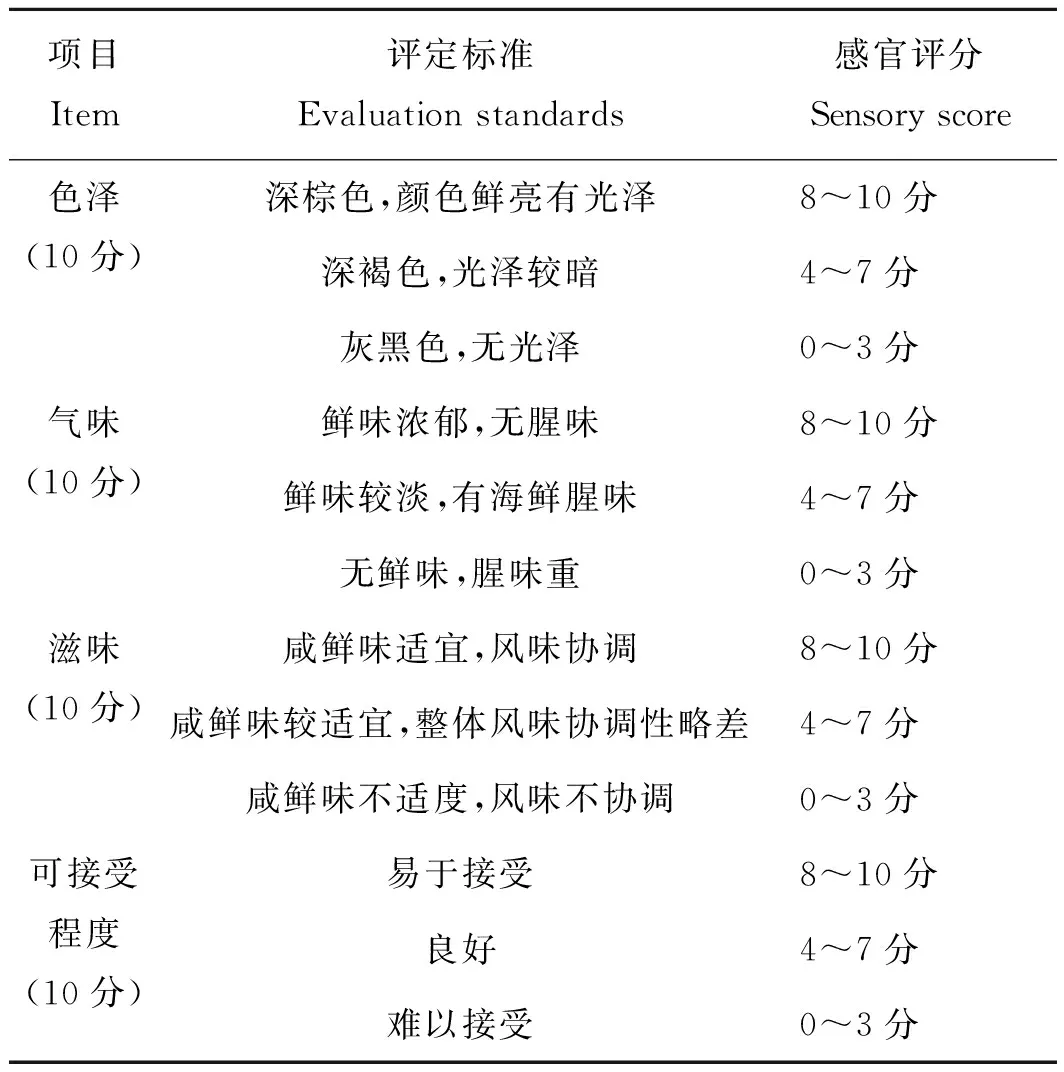

分别以复合蛋白酶、风味蛋白酶、木瓜蛋白酶、中性蛋白酶和碱性蛋白酶对虾油进行酶解,蛋白酶添加量为0.2%(m/m),于55 ℃下酶解2 h,转移至95 ℃水浴锅中灭酶15 min。测定水解度,以不添加蛋白酶组为对照组,同时根据感官评价结果进行判定,评分标准见表1。

1.2.2.2 组合蛋白酶的确定

选取酶解效果最优蛋白酶与其余4种蛋白酶进行复配,复配比例为1∶1(m/m),添加量为0.2%(m/m),55 ℃下酶解虾油2 h,以不添加蛋白酶组为对照组,其余操作同1.2.2.1。

1.2.2.3 加酶量的确定

选取酶解种类最优组,分别以0、0.1%、0.2%、0.3%、0.4%和0.5%(m/m)添加不同酶量于虾油中,在55 ℃下酶解2 h,并根据水解度和感官评价结果进行判定。

1.2.2.4 酶解温度的确定

在酶种类、加酶量最优条件下分别设置45、50、55、60和65 ℃5个酶解温度酶解2 h,并根据水解度和感官评价结果进行判定。

1.2.2.5 酶解时间的确定

在上述单因素最优条件下,设置时间1、2、3、4和5 h进行酶解,根据水解度和感官评价结果进行判定。

1.2.2.6 水解度的测定

参考文献[13]的方法,进行水解度的测定,计算公式见式(1)。

式(1)

总氮含量采用GB5009.5—2016中凯氏定氮法测定,游离氨基酸态氮含量采用GB5009.235—2016中甲醛电位滴定法测定。

1.2.2.7 感官评定

感官评定小组人员由10名(5名男生和5名女生)食品专业的感官品评人员(年龄在20~30岁之间)组成。按照感官评分标准对虾油酶解液进行评价,最终评价结果表示为“平均值±标准差”形式。

1.2.3 乳酸菌发酵法降低亚硝酸盐含量

1.2.3.1 单一乳酸菌发酵法

调节虾油pH为5.5,在无菌条件下添加20%(菌悬液:虾油,V∶V)浓度为108CFU/mL的乳酸菌,充分混匀后置于30 ℃水浴锅中培育12 h。所添加的乳酸菌为植物乳杆菌、清酒乳杆菌、戊糖片球菌及乳酸乳球菌菌悬液离心得到的菌体。以不添加乳酸菌组为对照组。

表1 虾油酶解液感官评分标准Tab.1 Standards of sensory evaluation for enzymatic hydrolysate of shrimp oil

1.2.3.2 复合乳酸菌发酵法

按照上述条件采用复合乳酸菌对酶解液进行降解亚硝酸盐处理。所添加的复合乳酸菌为植物乳杆菌、清酒乳杆菌、戊糖片球菌和乳酸乳球菌按1∶1(m/m)比例调配成菌悬液再离心得到的菌体。

1.2.3.3 亚硝酸盐含量测定方法

依据GB5009.33—2016《食品中亚硝酸盐与硝酸盐的测定》中盐酸萘乙二胺法测定虾油酶解液中亚硝酸盐含量。亚硝酸盐降解率参照式(2)计算[12]。

式(2)

1.2.4 复合虾油粉调味料配方优化

1.2.4.1 单因素实验

选取对虾油粉调味料影响较大的味精、白砂糖和酵母抽提物进行单因素实验,喷雾干燥得到虾油粉,进行感官评分。喷雾干燥参数为:蛹动泵进料速度11 mL/min,进风温度140 ℃,进风速度4 m3/min。

1.2.4.2 正交试验

依据单因素实验结果进行正交试验优化,通过感官评分确定虾油粉调味料最优工艺配方。

表2 正交试验设计因素水平表Tab.2 Factors and levels for orthogonal experimental design

1.2.4.3 虾油粉调味料感官评定

感官评价对预测虾油粉市场前景至关重要,从色泽、气味、滋味和组织状态4个方面进行评价,虾油粉感官评分标准见表3,评分方式同虾油酶解液感官评定。

表3 虾油粉调味料感官评定标准Tab.3 Standards of sensory evaluation for compound shrimp oil powder seasoning

1.3 数据处理

每组实验重复3次,采用SPSS 19.0 软件对实验数据进行方差及显著性分析(Duncan’s检验,确定P<0.05为差异显著),结果以“平均值±标准差”表示,采用Origin 8.5软件绘图。

2 结果与分析

2.1 虾油酶解工艺的确定

2.1.1 单一商品酶对虾油的酶解效果

单一商品酶对虾油的酶解效果见图1。由图1可知,对照组虾油水解度为13.50%,采用单一的商品化复合蛋白酶、风味蛋白酶、木瓜蛋白酶、中性蛋白酶和碱性蛋白酶酶解后虾油水解度显著增加(P<0.05)。酶具有专一性,不同蛋白酶的作用位点有差异,形成的水解产物不同,因而酶解后虾油水解度不同,且感官评价呈现不同的风味特征[14]。风味蛋白酶是外切蛋白酶,只能水解氨基端的氨基酸,木瓜蛋白酶、中性蛋白酶及碱性蛋白酶均为内切蛋白酶,可以切断肽链内部肽键,作用位点广泛,水解程度相对较高[15]。由图1可知,碱性蛋白酶具有更高的水解度,这是因为其作用于酪氨酸、色氨酸以及苯丙氨酸等多种氨基酸的肽键,但感官评价发现酶解液鲜味低,腥味重,整体风味不协调[16]。复合蛋白酶是含碱性蛋白酶和中性蛋白酶的混合酶,肽键切割位点广泛,酶解处理使其中的游离氨基酸及小分子肽等风味物质充分释放,鲜味浓郁,海鲜调味品特有风味较协调,感官评分最高[17]。高郡焕等[18]以复合蛋白酶酶解蛤蜊(Mactra)制备海鲜调味料时也发现,复合蛋白酶酶解液的鲜味和醇厚味较高。采用不同蛋白酶酶解虾油,结果表明,酶解能够促进虾油中氨基酸态氮的生成,并对虾油风味改善起到有益作用。

不同字母代表差异显著(<0.05)。下同。

Different letters show significant difference(<0.05).The same below.

2.1.2 组合酶对虾油的酶解效果

基于蛋白酶作用位点的特异性,在实际生产应用中多采取酶制剂的复配组合酶解方式,以提高酶解效率,改善产品风味[18]。综合单一蛋白酶水解效果及感官评分结果,选定复合蛋白酶与其余4种蛋白酶组合复配酶解。由图2可以看出,蛋白酶组合酶解虾油水解度及感官评分均高于单一蛋白酶,其中复合蛋白酶和木瓜蛋白酶等组合的水解度最高为22.20%。这与王虹等[19]对沙丁鱼(Sardinamelamosticta)和对虾(Penaeusorientalis)进行酶解时发现复合蛋白酶和风味蛋白酶组合酶解有利于提高氨基酸态氮含量的结果类似。主要原因是酶的专一性导致其只能作用于特定的氨基酸残基,而多种不同肽键作用方式的蛋白酶组合酶解,可为底物反应提供更多的肽键切割位点,使水解过程充分进行[20]。

2.1.3 组合蛋白酶添加量对虾油水解度及感官评分的影响

随着木瓜蛋白酶和复合蛋白酶组合酶添加量的增大,虾油酶解液的水解度和感官评分均呈现先增加后降低的趋势,当蛋白酶添加量为0.2%时,水解度最高为22.20%,感官评分也达到最高37.33分(图3)。酶添加量继续增大时,水解过程减缓,这与王海丹等[21]对酶解工艺研究得到的结果一致。这是因为酶解前期底物含量充分,增加酶用量水解进程加快,体系中氨基酸态氮含量增加,达到一定值后作用位点被占据,加之酶解产物的抑制作用,从而导致酶解反应过程减缓[22]。结合生产实际,产品酶制剂用量少经济效益更显著,确定组合蛋白酶添加量为0.2%。

2.1.4 酶解温度对组合酶解虾油水解度及感官评分的影响

随着酶解反应温度的升高,虾油酶解液水解度和感官评分呈现先升高后降低的趋势,酶解温度为50 ℃时,水解度和感官评分达到最高,再继续升高温度水解度和感官评分反而下降(图4)。每种酶都有其最适反应温度,在酶解过程中,适当升高温度虽然能够提高酶解反应速率、促进酶解过程的进行,但温度过高导致酶的构象发生变化,活力减弱,催化酶解效率反而降低[23]。感官评分变化主要因为前期酶解过程促进风味形成,随着温度进一步升高,虾油酶解液鲜味损失腥味加重所导致。依据水解度和感官评分确定虾油最佳酶解温度为50 ℃。

2.1.5 酶解时间对组合酶解虾油水解度及感官评分的影响

随着酶解时间的延长,虾油酶解液的水解度和感官评分呈现出先升高后降低的趋势,当酶解时间为3 h时,水解度最高为24.13%,感官评分最高为38.67分(图5)。酶解前期随着时间延长,酶与作用位点充分结合、水解度升高,这与Jamdar 等[24]报道的结果一致。而时间继续延长,蛋白酶活力损失,酶解产物的形成对后续酶解过程产生抑制作用,加之可被水解的肽键减少,导致酶解速率减慢水解度降低[25]。

最后依据酶解工艺的筛选,确定虾油最佳酶解工艺为复合蛋白酶与木瓜蛋白酶质量比为1∶1,添加量为0.2%,50 ℃酶解3 h,得到的酶解液水解度最高,颜色鲜亮有光泽,鲜味浓郁,无腥味。

2.2 乳酸菌发酵对虾油中亚硝酸盐的降解效果

2.2.1 单一乳酸菌发酵对虾油中亚硝酸盐的降解效果

对照组虾油亚硝酸盐含量为7.44 mg/kg,单一植物乳杆菌、清酒乳杆菌、戊糖片球菌及乳酸乳球菌发酵后亚硝酸盐含量分别为4.37、3.97、3.78和5.15 mg/kg,说明乳酸菌发酵能显著降低虾油中亚硝酸盐含量(P<0.05)(图6)。相比对照组,植物乳杆菌、清酒乳杆菌、戊糖片球菌和乳酸乳球菌对虾油亚硝酸盐的降解率分别为41.26%、46.64%、49.19%和30.78%,其中戊糖片球菌和清酒乳杆菌效果最好,植物乳杆菌和乳酸乳球菌次之,这与崔钰等[26]发现鼠李糖乳杆菌能有效降低发酵香肠中亚硝酸盐含量得到的结果相似。多项研究表明,基于代谢产生的酶、酸等物质作用,纯种乳酸菌发酵可有效降低亚硝酸盐含量[27-29]。王一茜等[30]研究表明乳酸菌具有降解亚硝酸盐能力主要是因为含有亚硝酸盐还原酶基因,产生亚硝酸盐还原酶,当pH>4.5时乳酸菌主要在亚硝酸盐还原酶作用下分解亚硝酸根,同时产酸后pH值降低,pH低于4.0时主要是酸作用降解亚硝酸根。

2.2.2 复合乳酸菌发酵对虾油中亚硝酸盐的降解效果

复合菌株植物乳杆菌-清酒乳杆菌、戊糖片球菌-乳酸乳球菌、清酒乳杆菌-戊糖片球菌和清酒乳杆菌-乳酸乳球菌发酵后虾油中亚硝酸盐含量分别为5.73、3.39、3.14及6.13 mg/kg,对应亚硝酸盐降解率为22.98%、54.44%、57.80%和17.61%(图7)。结合单一乳酸菌发酵研究结果可以发现,单一及复合乳酸菌接种都能显著降低虾油中亚硝酸盐含量(P<0.05),其中戊糖片球菌-乳酸乳球菌和清酒乳杆菌-戊糖片球菌发酵降解效果优于其他复合菌株及单一乳酸菌发酵,该结论与Yan等[31]以戊糖乳杆菌和植物乳杆菌等复配发酵剂降解泡菜中亚硝酸盐得到的结果相似。发酵过程中菌种复配有利于微生物间相互协调,维持菌群生长代谢平衡,形成优势互补,提高生产效率[32]。虾油酶解液中乳酸菌的复配更有利于降解亚硝酸盐,减轻亚硝酸盐残留危害,提高安全性。清酒乳杆菌和戊糖片球菌复合菌株对虾油中亚硝酸盐降解率最高为57.80%,因此后续实验选用该复合菌株进行亚硝酸盐降解。

2.3 复合虾油粉调味料配方设计

2.3.1 单因素实验结果

实验选取对虾油粉调味料感官评分影响较大的因素——味精、白砂糖及酵母抽提物进行单因素实验,喷雾干燥得到虾油粉,依照表2进行感官评分。鲜味是决定复合调味料品质的重要影响因素,味精可以提升食品的自然风味,有效增加产品鲜味[33]。随着味精添加量的增大,虾油粉感官评分呈现先升高后降低趋势,味精添加量为2%时虾油粉感官评分最高,当添加量继续增加,味精出现甜味甚至涩味,严重影响虾油粉调味料整体风味,导致感官评分降低,因此选取味精添加量2%进行正交试验配方优化(图8)。

白砂糖是复合调味料生产的常用辅料,有较好的减咸增香作用。随着白砂糖添加量的增大,虾油粉感官评分呈现先升高后降低的趋势,添加量为6%时感官评分最高为36.33分。白砂糖添加量继续增大,虾油粉中海鲜调味料特有风味降低,高甜度降低了虾油粉整体风味协调性,因此选取白砂糖添加量6%进行正交试验工艺优化(图9)。

酵母抽提物可与味精起到协同增效作用,增加调味料鲜味,改善口感。随着酵母抽提物添加量增大,虾油粉感官评分呈现先升高后降低趋势,酵母抽提物添加量为1.5%时虾油粉感官评分最高为36分(图10)。适量酵母抽提物可掩盖海鲜调味料腥味,增加鲜味,对整体风味的呈现起促进作用,但过量酵母抽提物会导致后苦味,感官评分降低[34]。因此选择酵母抽提物添加量1.5%进行正交试验工艺优化。

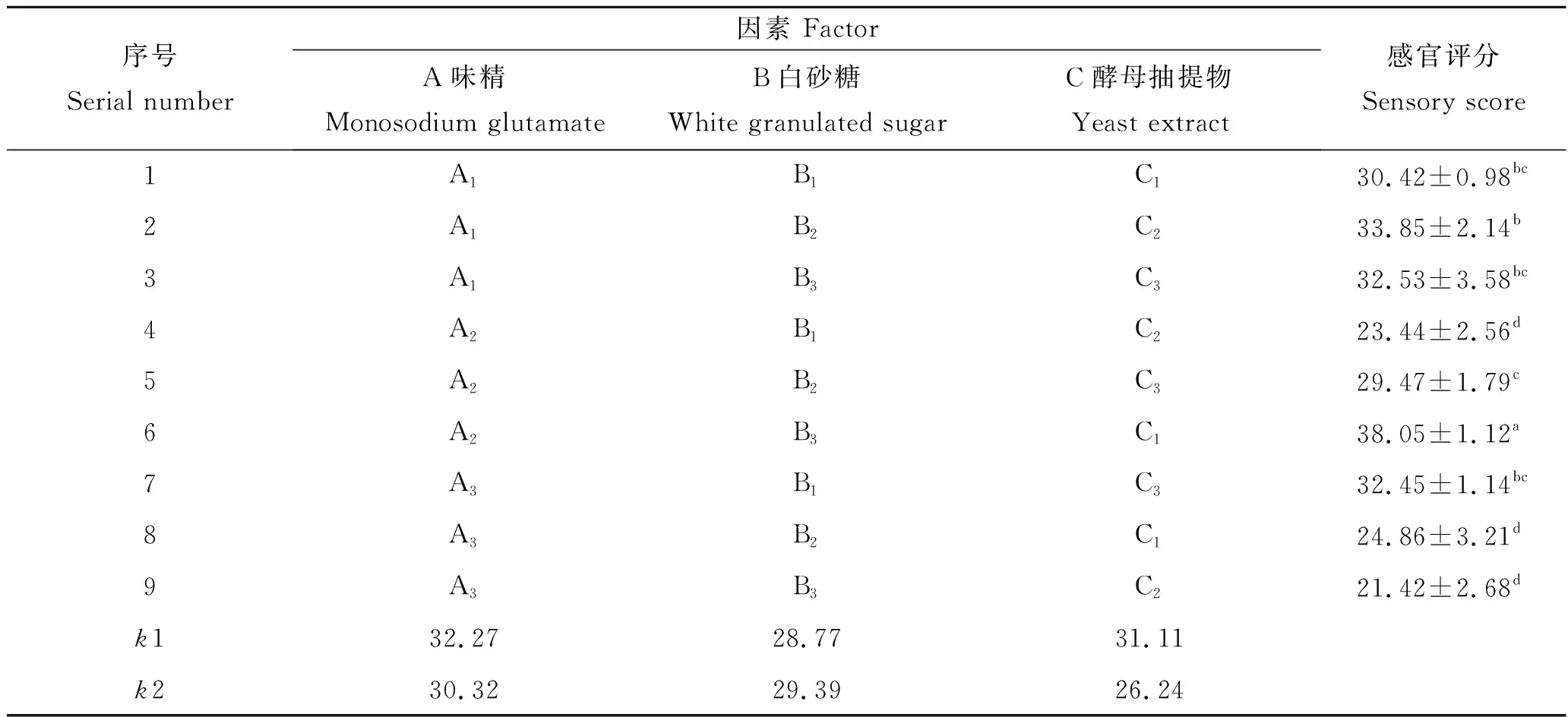

2.3.2 正交试验结果

在单因素实验基础上,对虾油酶解液添加味精、白砂糖和酵母抽提物的L9(33)正交试验进行工艺优化,喷雾干燥得到虾油粉进行感官评定,表4为虾油粉调味料配方的正交试验优化结果。由感官评分可知实验组A2B3C1较好,感官评分最高为38.05分,由极差分析可知3个因素对虾油粉调味料感官评分影响顺序为A>C>B,得A1B3C3组较优,与较好方案不一致,故对方案A2B3C1和A1B3C3组进行验证。平行实验3次,A2B3C1组最终感官评分为(38.10±1.26),而A1B3C3组感官评分为(34.21±1.29)分,低于A2B3C1组,因此确定3种调料的最优添加组合为A2B3C1,即味精2%、白砂糖7%及酵母抽提物1%。

结合前期预实验得到的虾油粉基础配方结果,最终确定虾油粉调味料的配方为虾油酶解液70%、白砂糖7%、淀粉5%、酵母抽提物1%、麦芽糊精8%、β-环糊精4%、姜粉1%、蒜粉0.5%、5′-呈味核苷酸二钠1%、味精2%以及琥珀酸二钠0.5%。该配方下制得的虾油粉调味料呈淡黄色,具有鲜味浓郁、盐含量和亚硝酸盐含量低等优点,适用于食品加工及菜肴烹饪过程中的调味赋味。

表4 正交试验结果Tab.4 The results of orthogonal experiment

续表4,Tab.4 Continued

注:表中数据形式为“平均值±标准差”,感官评分右上不同字母代表差异显著(P<0.05)。

3 结论

通过单因素实验确定虾油酶解较佳工艺条件为:复合蛋白酶与木瓜蛋白酶1∶1(m/m)组合酶解,添加量0.2%(m/m),50 ℃酶解3 h,该条件下虾油水解度高,能够有效改善虾油不良风味。以20%(菌悬液∶虾油,V/V)比例接种108CFU/mL的戊糖片球菌和清酒乳杆菌(1∶1,m/m)混合菌体,降解亚硝酸盐效果优于其他混合菌株及单一乳酸菌,发酵后亚硝酸盐降解率最高达57.80%。以味精、白砂糖和酵母抽提物为单因素进行虾油粉调味料配方设计,正交试验确定最优配比为:味精添加量为2%、白砂糖添加量为7%、酵母抽提物添加量为1%。结合前期实验得到的虾油粉基础配方,最终确定复合虾油粉调味料配方为虾油酶解液70%、白砂糖7%、淀粉5%、酵母抽提物1%、麦芽糊精8%、β-环糊精4%、姜粉1%、蒜粉0.5%、5′-呈味核苷酸二钠1%、味精2%及琥珀酸二钠0.5%。本研究采用复合酶酶解、乳酸菌发酵,结合喷雾干燥、食品复配等现代工艺手段制得的复合虾油粉调味料具有鲜味浓郁、盐含量和亚硝酸盐含量低等优点,适用于食品加工及菜肴烹饪过程中的调味赋味,可为虾油产品市场开拓以及传统海鲜调味品生产技术改造提供参考。