基于内置接头参数数组的整环衬砌模型结构分析

2020-06-09张建刚,李围,何川

张 建 刚,李 围,何 川

(1.山东农业大学 水利土木工程学院,山东 泰安 271018; 2.上海应用技术大学 轨道交通学院,上海 201418; 3.西南交通大学 交通隧道工程教育部重点试验室,四川 成都 610031)

盾构隧道整环衬砌结构通常是由管片通过接头相互连接而成,整环衬砌结构受力与管片接头受力是相互影响、相互关联的[1-5]。大型水下盾构隧道的衬砌结构的防水密封复杂、接缝量多面大,整环受力与接头受力的联系更为密切。

整环衬砌结构分析方法主要有均质圆环法、多铰圆环法、梁弹簧模型、壳弹簧模型、三维实体模型等[6]。均质圆环法通过对管片环刚度的降低来体现管片接头对衬砌的影响,依赖经验或试验,随机性大。周龙[7]采用三维实体有限元建模,将整环衬砌与管片接头整合一体,能体现管片接头的力学复杂性,但由于接头细节比如接触、衬垫、接头板局部承压等更为复杂,故存在数值上的误差。夏才初[8]对管片接头采用刚性板弹簧模型,建立接头抗弯刚度解析式,运用整环梁-弹簧模型,采用非线性方程组不动点迭代算法,得到管片环内各接头抗弯刚度值。何川[9]通过将管片接头弯矩-轴力-转角的三维曲面参数编制汇总到外置的数据库文件中,实现接头非线性力学特性向整环模型输入的迭代算法。徐国文[10]对接头数据处理方法同上,并用整环壳弹簧模型分析了渗流与承压下的整环衬砌问题。以上整环衬砌分析均能一定程度体现管片接头的复杂特性,但或误差较大,或需解析公式,或需不断调用外置的数据库,总是存在一些问题。

本文建立整环衬砌计算程序,将接头的弯矩-轴力-转角等三维曲面参数,以及接缝面的螺栓拉应力和端面混凝土压应变等参数都内置在该程序中,通过对整环程序迭代计算,实现接头参数的科学输入,并以武汉长江隧道工程为依托,比较了三维接头参数输入与传统双刚度模型的接头参数输入对整环衬砌计算结果的影响及差别。

1 接头参数在整环衬砌中的迭代

整环衬砌与接头参数的取值是相互影响的。传统做法是将简化后的双刚度直线模型的接头参数输入到整环计算程序中,不需迭代运算,但缺点是不能体现整环受力对接头参数的影响。

本文建立的整环衬砌计算程序包括整环参数输入和接头参数输入两个体系的数组,实现了接头参数的内置性、接头三维多参数性、接头参数与整环受力的迭代匹配性。

1.1 整环计算程序的迭代流程

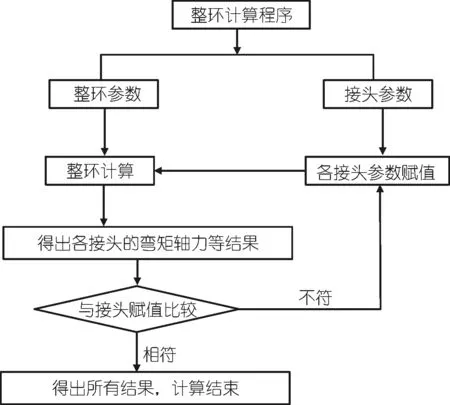

接头参数在整环计算程序中的迭代流程如图1所示。

图1 整环计算程序的迭代流程

具体步骤如下:① 建立整环程序。程序内设整环参数和接头参数2个存放体系。② 将取自试验或计算的管片接头的三维曲面参数数据全部存于该程序接头参数的数组中。③ 整环计算前,接头参数赋初值。④ 对整环程序进行运算,然后提取出所有接头对应的轴力和弯矩等结果。⑤ 判断和迭代。对上述各接头的结果与计算前对应的初值进行比较。如果发现两者不相符,就以该计算结果作为该接头的初值,重新代入整环程序进行计算。⑥ 直到所有的接头计算结果与计算前所赋初值的误差在合理范围内,则认为两者相符,停止计算,提取出全部结果,程序结束。建议误差控制在1%~3%较合适。

1.2 接头参数的存取

接头参数在整环程序中主要存放在该软件所特有的一类数组——表格型数组。该数组的最大好处是能够用插值方式计算出数组元素之间的任何值,比如数组中存放了轴力为4 500 kN和5 000 kN时管片接头的弯矩与转角一系列数据,就可以直接从数组中提取出轴力为4 763 kN时对应的弯矩与转角数据。与在整环程序外置一个接头三维参数的数据库软件相比,能节省每次调用外部程序软件所需的启动时间。

由于使用了表格型数组,管片接头参数在整环衬砌程序中的迭代取值变得简单和快速。

1.3 迭代流程实现的主要代码

以有限元ANSYS软件的APDL命令为例,给出在迭代流程中的主要程序代码。

∗dim,can,table,21,5,5!新建名为can的table数组∗tread,can,t1,txt!读入数组can的数据∗do,i,1,10,1!开始,最多循环10次……!有限元建模和计算/post1!进入后处理∗get,zhouli(i),elem,zs1,smisc,1!提取轴力结果wucha=abs((zhouli(i)-zhouli(i-1))/zhouli(i))!求误差∗if,wucha,lt,0.01,then!判断∗exit!符合误差,退出do循环∗endif!不符合误差,继续do循环jiao1=can(wanju1,1,zhouli(i))!利用数组can赋值……!继续接头赋值,更换接头参数∗enddo!循环结束

1.4 接头参数在该程序中的特点

在整环计算程序中,接头参数具有以下3个特点:① 内置。接头参数完全内置在整环程序之内,避免了不同软件或数据库间的调用造成时间上延迟。② 参数取值与整环受力相匹配。通过迭代,实现了整环衬砌受力与接头参数取值的相互影响,最终的结果是两者取得最佳的统一。③ 多三维参数。以数组体系的形式存放,不仅可存放弯矩-轴力-转角三维曲面参数,而且可存放接头接缝面的弯矩-轴力-螺栓拉应力、弯矩-轴力-接缝面混凝土最大压应变、弯矩-轴力-接缝张开量等所需要的各种接头三维曲面参数。

2 工程背景

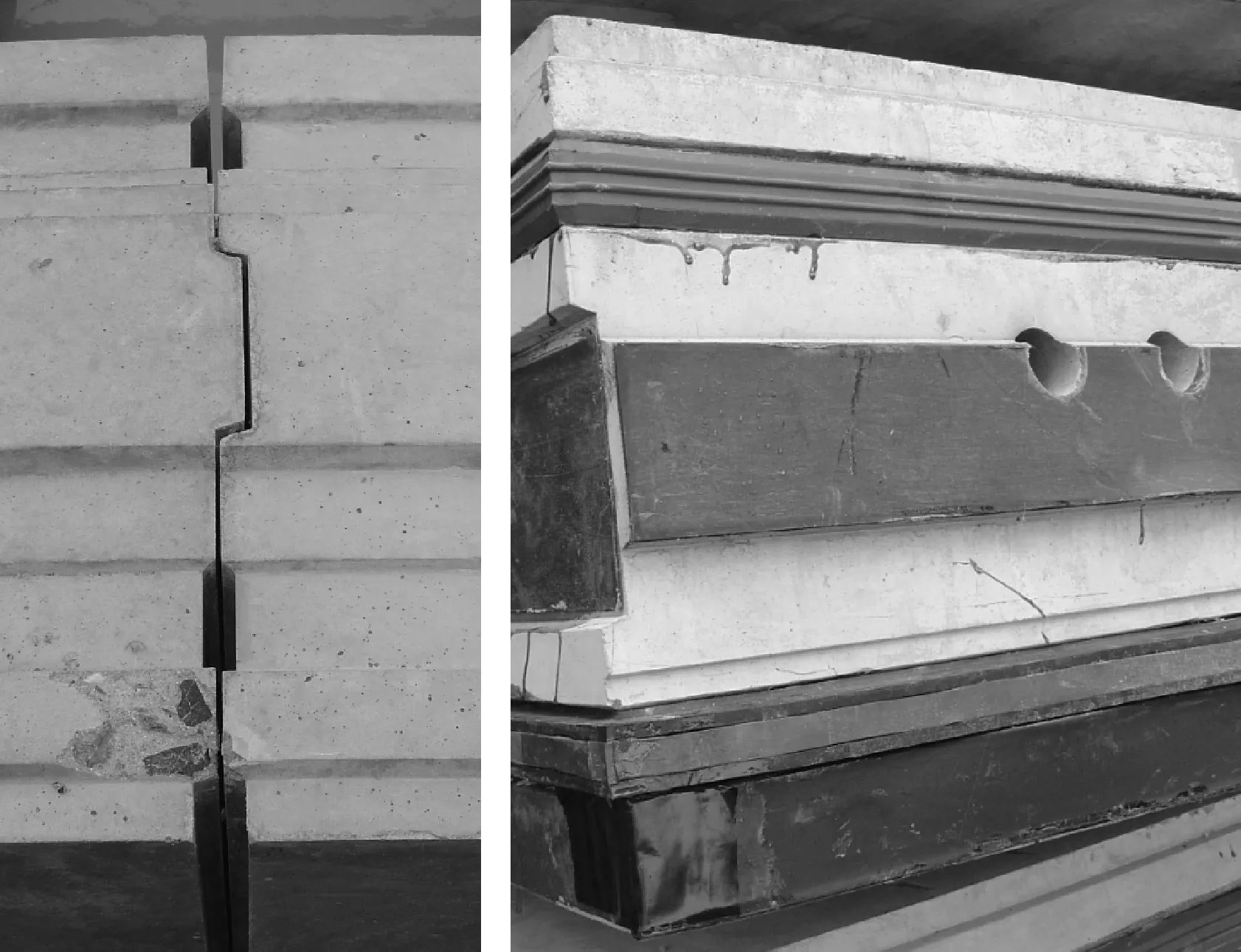

以武汉长江隧道工程管片结构为例。盾构隧道段外径为11 m,衬砌管片厚度为0.5 m,幅宽为2.0 m。块间采用9等分块方式的通用管片环。管片在环间采用M30型8.8级螺栓插销式直螺栓36个等圆心角度布置,在每一环的管片接缝处布置M36型8.8级弯螺栓4个。该工程管片接头的现场照片如图2所示。

图2 武汉长江隧道工程的管片接头的现场照片

从图2可看出,武汉长江隧道工程的管片接头接缝面既有承压衬垫接触,也有混凝土直接接触,外侧还有海绵橡胶片,内外两侧都设置有防水密封垫,接缝面较为复杂。

3 管片接头参数

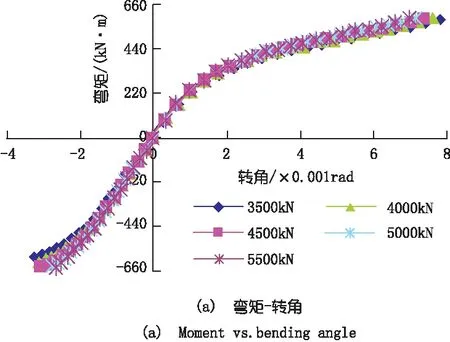

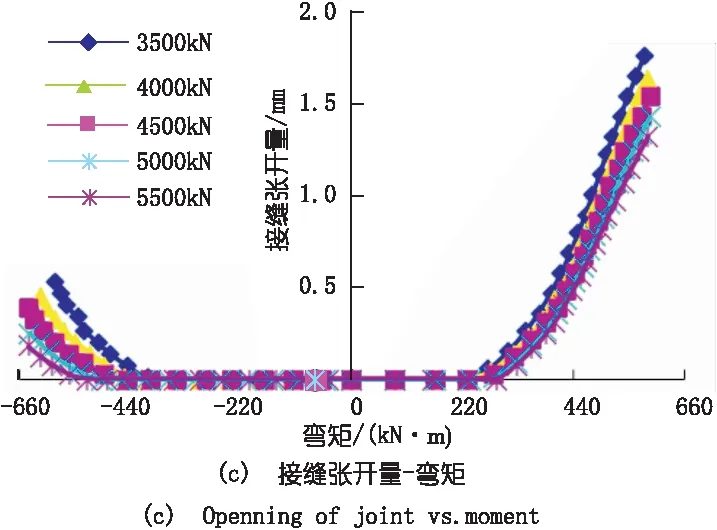

采用三维有限元对武汉长江隧道工程管片接头的受力性能进行分析,得出了不同弯矩和不同轴力时管片接头对应的转角等各参数的结果,如图3所示。

图3 管片接头的结果参数曲线

从图3可看出,管片接头参数的变化过程是复杂的。不同轴力和不同弯矩水平下,管片接头的转角、螺栓拉应力、接缝张开量、端面混凝土最大压应变均随之发生非线性变化。

3.1 接头参数的指标

管片接头的优劣是基于多目标多参数的综合分析,接头分析参数选取的全面性十分重要。管片接头不仅要考察抗弯刚度参数,而且要考察接头自身是否处于危险状态。接头的易损性指标包括接缝面混凝土压溃、螺栓受拉受剪屈服、渗漏水等。混凝土压溃属脆性破坏,易引发主钢筋锈蚀、管片漏水等,与其对应的指标是端面混凝土最大压应变,可取0.003 3为极限值。螺栓受拉破坏是塑性破坏,对应指标是螺栓拉应力,可取屈服强度为极限值。渗漏水比较复杂,与密封垫材质和布置方式,接缝张开量等有关,此处取接缝张开量作参考指标。

3.2 接头参数的存放

将图3中的离散数据保存于整环程序中的表格型数组。接头对应轴力分别取3 500,4 000,4 500,5 000,5 500 kN五种情况。

4 两种方法的整环分析比较

为便于比较接头三维参数迭代计算的整环计算程序,以武汉长江隧道工程为例,将管片接头参数的输入分为两种情况:① 采用本文的内置接头三维参数输入;② 采用传统的管片接头双刚度接头参数输入。

传统的双刚度直线模型的管片接头不需要进行整环的迭代计算,主要难度是选取出接头在外侧和内侧受拉时所对应的合理接头弯曲刚度,为了安全,一般选取预测受力范围内的最小弯曲刚度值。

4.1 基于内置接头三维参数模型的整环分析

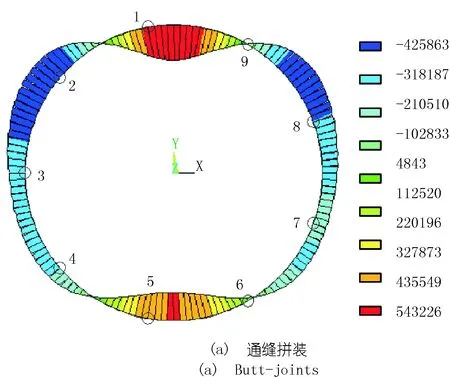

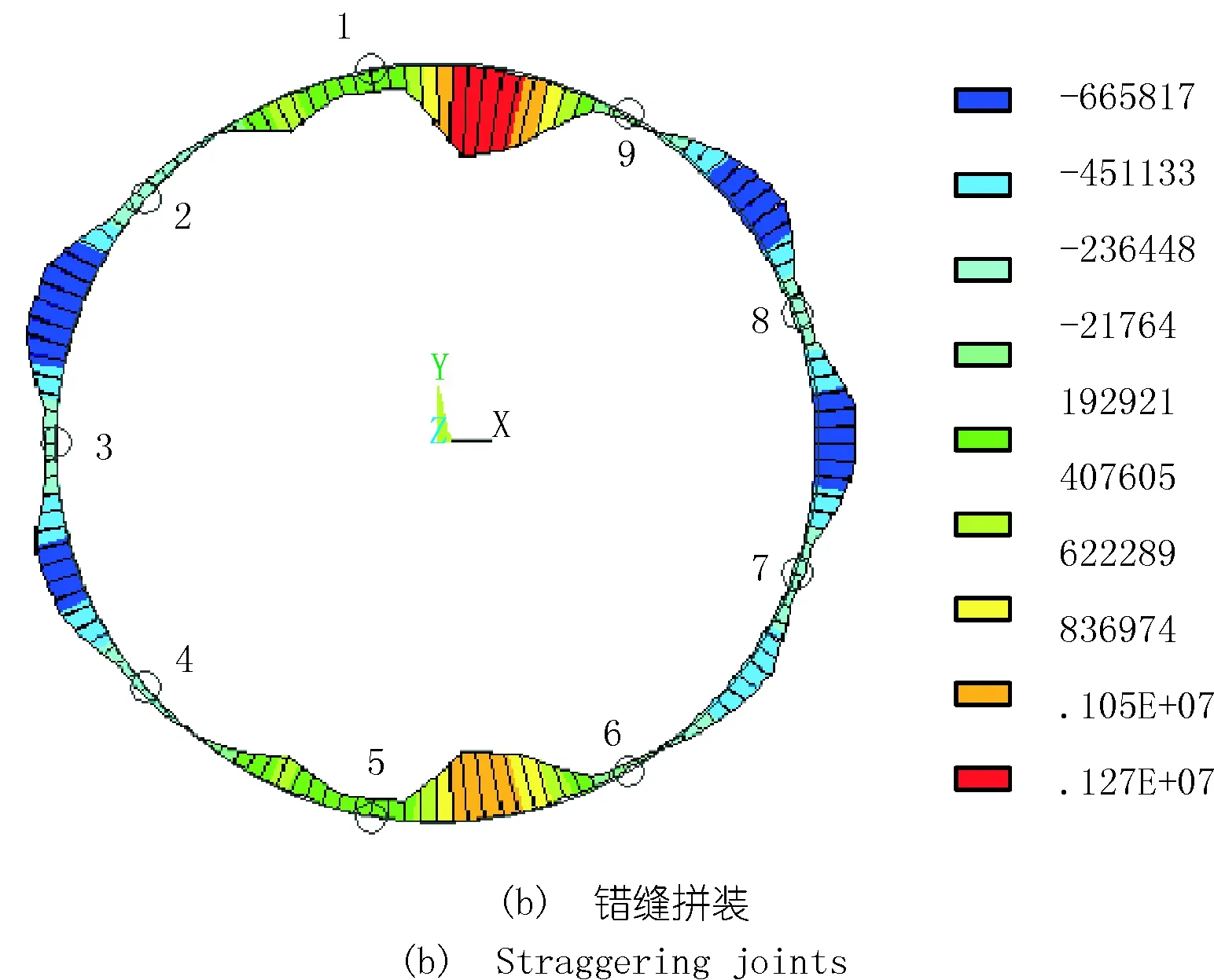

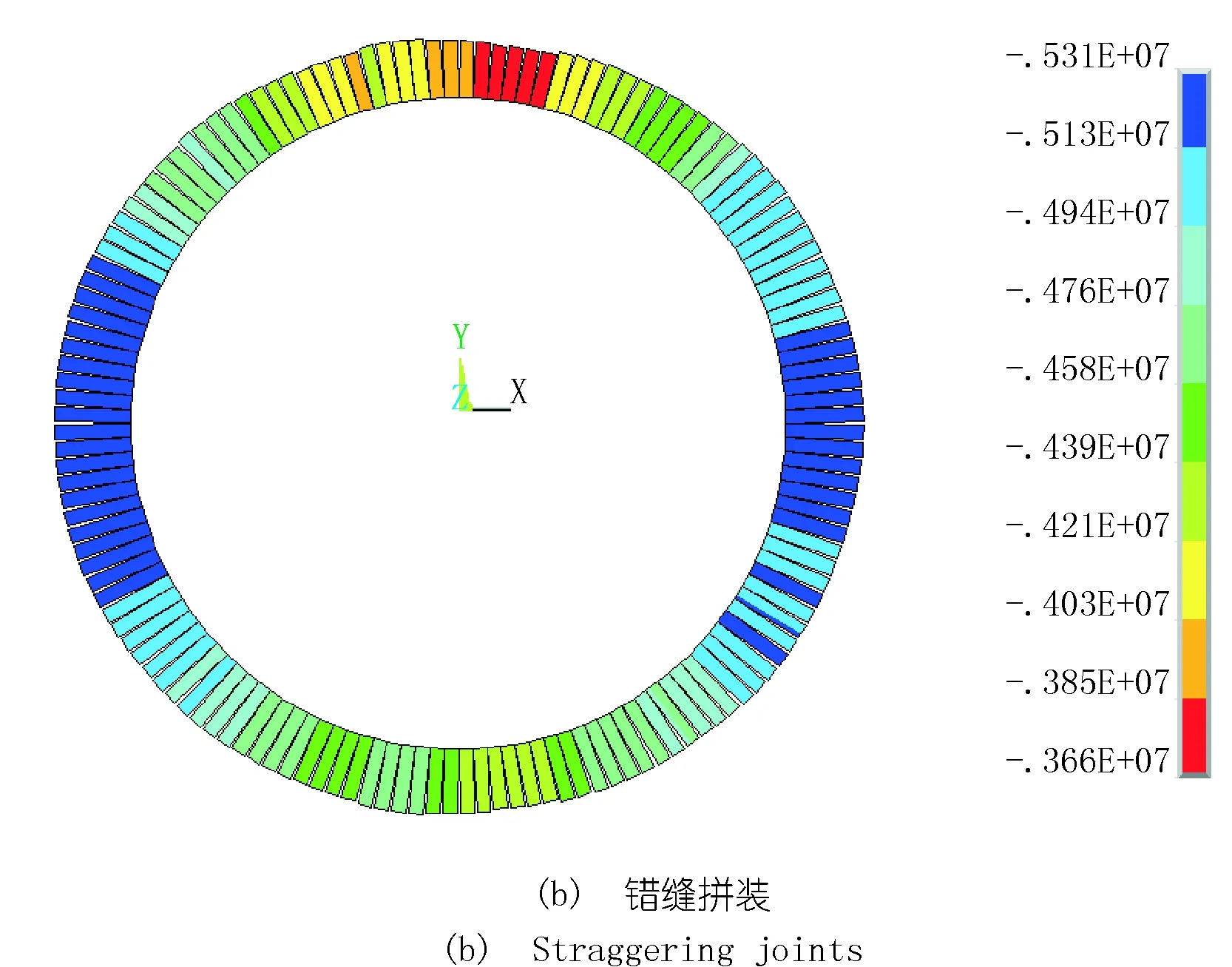

分通缝拼装和错缝拼装两种方式,利用上述程序进行计算,得出整环衬砌的弯矩分布如图4所示,图中数字1~9表示每个管片接头位置相应的接头编号;得出整环衬砌的轴力分布如图5所示。

从图4可以看出:① 通缝拼装下整环弯矩分布较平顺,错缝拼装下弯矩分布参差不齐。通缝拼装时整环衬砌结构的最大正负弯矩值的绝对值均比错缝拼装要小。两种拼装的正负弯矩对应的区域基本一致,衬砌两侧为负弯矩区域,衬砌上下为正弯矩区域。② 错缝拼装条件下管片接头处的弯矩绝对值普遍小于通缝拼装。说明错缝拼装的环间剪切对管片接头部位的弯矩有减小作用,总体看似是管片接头处的弯矩向附近衬砌结构体弯矩的转移。

图4 整环衬砌的弯矩分布(单位:N·m)

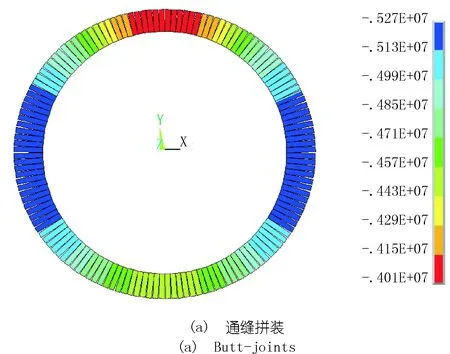

图5 整环衬砌的轴力分布(单位:N)

从图5可以看出,通缝拼装下的衬砌结构最大轴力值比错缝拼装略微偏小,最小轴力值比错缝拼装略微偏大。两者的轴力总体差别不大。

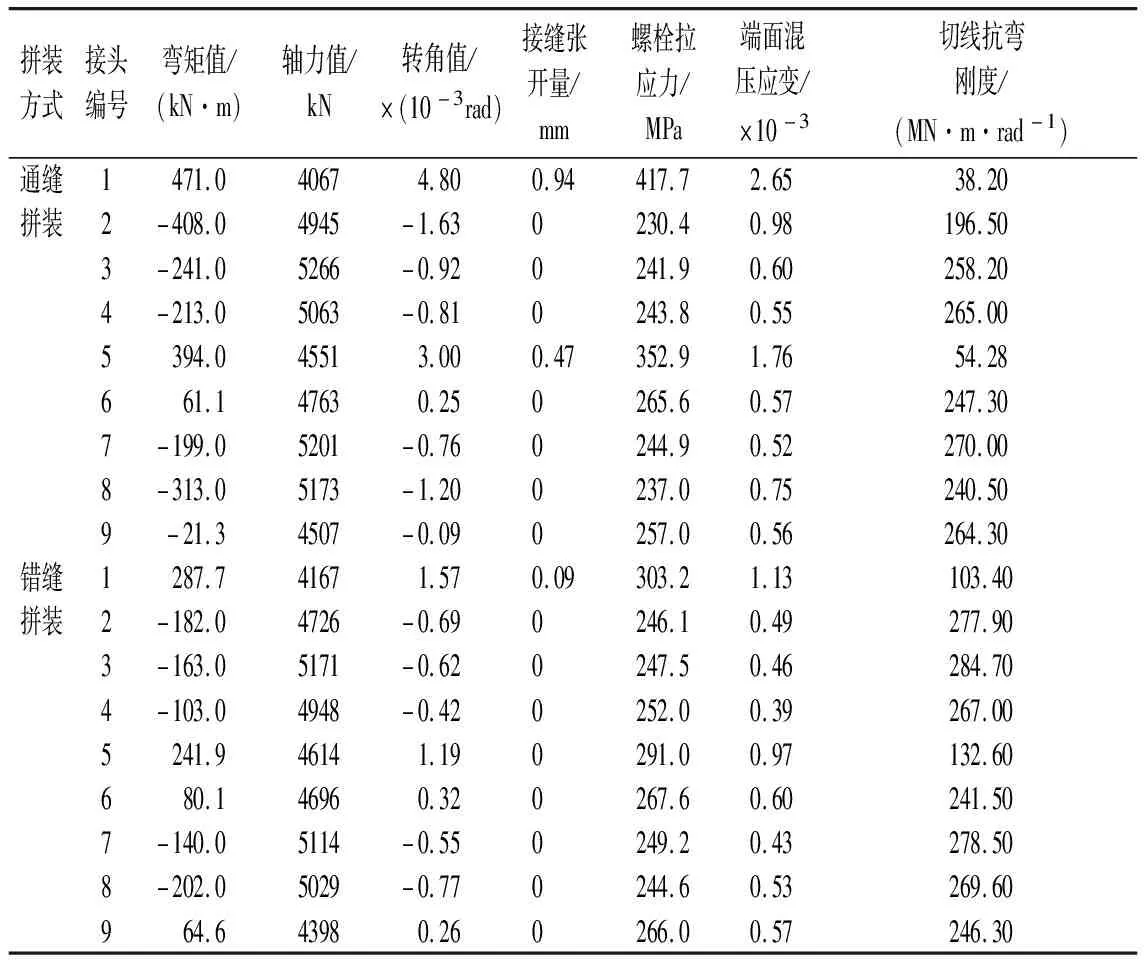

利用管片接头三维参数的整环程序进行分析,还得出了9个管片接头部位对应的各项接头参数的结果,如表1所示。

表1 内置接头三维参数的整环程序对应的接头结果

从表1可以看出:① 9个管片接头对应的切线弯曲刚度差别很大,最大刚度为284.7 MN·m/rad,最小刚度为38.2 MN·m/rad,前者是后者的7.5倍。对于同一管片接头,比如1号接头,通缝拼装和错缝拼装时对应的接头刚度也相差约3倍。说明不考虑整环受力的接头抗弯刚度单一取值是不科学的,误差明显超出100%。② 除了弯矩-轴力-转角之外,通缝拼装和错缝拼装受力状态下,各个接缝面部位的螺栓最大拉应力、端面混凝土压应变、接缝张开量等参数也可得到,据此可以对接头的安全状态做进一步分析。

4.2 基于接头双刚度直线模型的整环分析

接头双刚度直线模型,即内侧受拉与外侧受拉对应的接头刚度取值不同。结合表1选定双刚度直线模型的接头抗弯刚度值,为了安全取最小值。对于衬砌内侧受拉的接头刚度值,以第1和9号结点为主取值,取38 MN·m/rad。对于外侧受拉的接头刚度值,以第3,7,8号结点为主取值,取240 MN·m/rad。

将接头内侧和外侧的受拉刚度38 MN·m/rad和240 MN·m/rad均代入整环程序中计算,其余参数同上。因为不是按具体受力取值,所以也不能找到螺栓拉应力、接缝张开量和混凝土压应变参数的对应值。

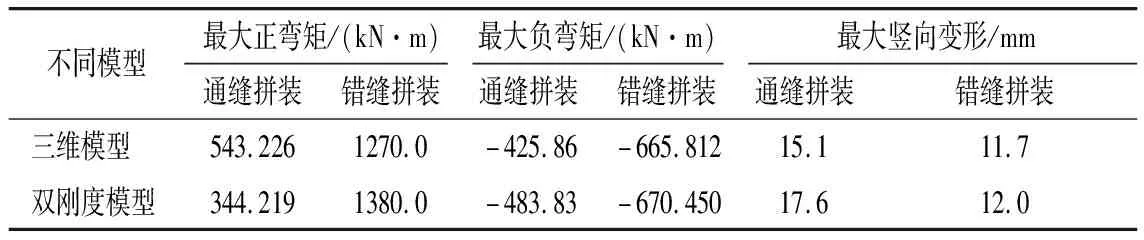

4.3 两种模型结果的比较

上述两种不同接头计算模型下的整环计算结果列于表2。从表2可以看出:双刚度模型下,由于接头刚度取值偏小,所以大多数整环计算结果都偏大1%~17%。但是,通缝拼装条件下,双刚度模型整环衬砌的最大正弯矩反而明显减小,说明这种取值方法并不绝对安全。具体地说,按照刚度偏小的取值做法,对于通缝拼装下的最大正弯矩是不安全的。从表2还可看出:两种接头参数模型下,整环衬砌计算结果的误差大多超出3%,说明双刚度取值的办法不科学。

通过比较可知,本文接头三维参数的整环计算程序至少有3个优势:① 接头参数内置于整环程序比外置情况下的运算速度快;② 实现了接头参数与整环计算的联动,使结果具有科学性和安全可靠性;③ 结果参数更多更全面,可以延伸到对接头安全的同步评价。

表2 两种不同接头参数模型下整环衬砌结果的比较

5 结 论

(1)采用表格型数组,将管片接头三维复杂参数内置于整环衬砌力学模型的同一程序中,这样不但使整环衬砌计算结果更加合理,而且运算速度更快。

(2)通过迭代程序实现了接头参数与整环计算的联动,结果具有科学性和可靠性。

(3)管片接头的三维参数不仅包括弯矩-轴力-转角三维曲面参数,而且包括弯矩-轴力-螺栓拉应力、弯矩-轴力-接缝面混凝土压应变、弯矩-轴力-接缝张开量等各种接头三维曲面参数,这些参数可用于对接头安全状态的评价。

(4)不同位置和不同受力状态下的管片接头弯曲刚度往往存在不小的变化,不适合单一不变取值。