锅炉回燃室前管板(端)裂纹成因分析与优化措施

——以WNS型燃气蒸汽锅炉为例

2020-06-08官伟

官伟

(内江市特种设备监督检验所,四川内江 641000)

引言

近年来,燃气蒸汽锅炉因体积小、结构紧凑、检修方便、运行稳定、具有较高热效率和环保性等优点,正在不断取代传统的燃煤锅炉。WNS 型卧式内燃湿背式燃气蒸汽锅炉(以下简称“WNS型燃气蒸汽锅炉”)回燃室前管板(端)由于受到制造工艺以及使用方法等因素的影响而出现大量裂纹的案例屡见不鲜。本文对这一问题进行深度分析,并提出相应的解决方案,希望为其他燃气蒸汽锅炉解决风险、安全使用提供启发。

1 问题的提出

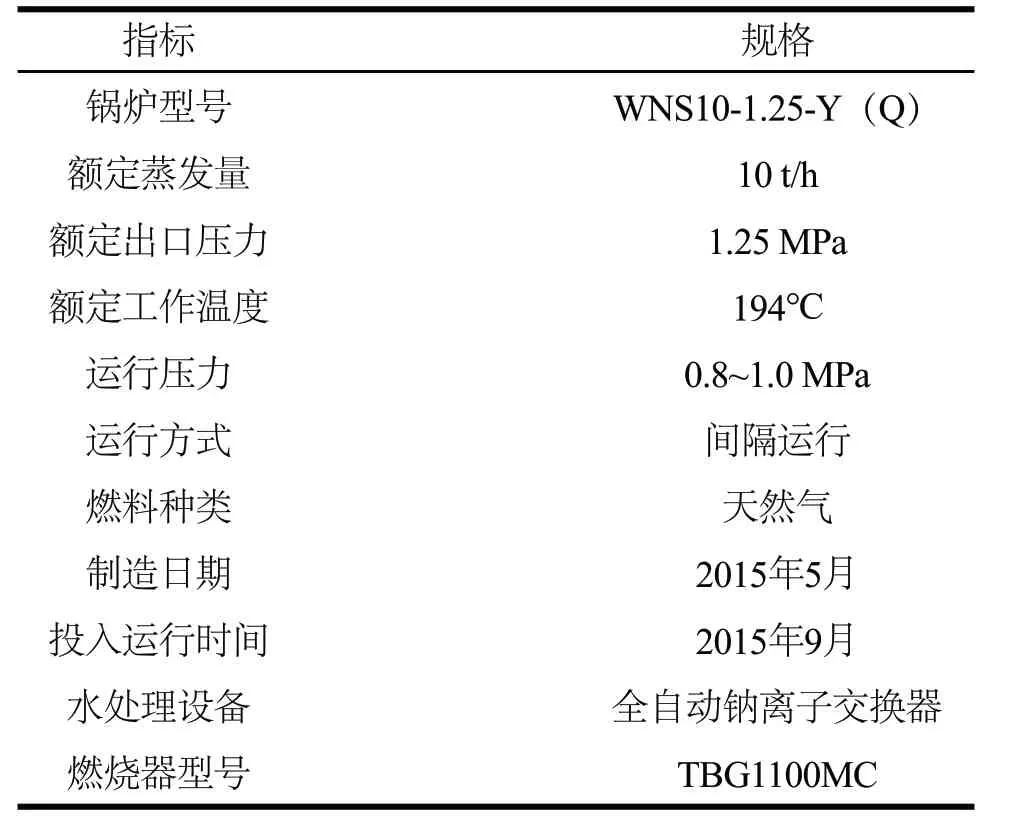

我市某食品加工企业2015 年8 月安装一台WNS型燃气蒸汽锅炉,2015年9月投入运行。锅炉基本情况如表1所示,锅炉主要受压部件情况如表2所示。

2018年9月企业内部检验发现以下问题:

(1)回燃室前管板管孔区存在向外辐射状裂纹28条,部分裂纹已从烟管管端穿过焊缝裂至管板,导致锅水泄漏(如图1、图2所示);

(2)回燃室烟气侧底部有积水(如图1所示);

(3)第二回程烟管进口处有白色结晶物(如图2所示);

(4)锅炉水质长期不达标。

在显微镜下取样进行观察,发现在孔桥附近的裂纹呈现条状,主要由晶粒粗大的铁素体和珠光体组成,其端口具有沿晶、穿晶的特性;取样进行化学成分分析和机械性能试验,结果显示原母材的化学成分和机械性能符合GB/T 713-2014《锅炉和压力容器用钢板》[1]要求,孔桥裂纹处的材料化学成分与原材质无变化,但塑性降低。

2 成因分析

针对回燃室前管板(端)产生裂纹的原因,从结构设计、制造、运行等方面进行分析。

2.1 结构设计方面

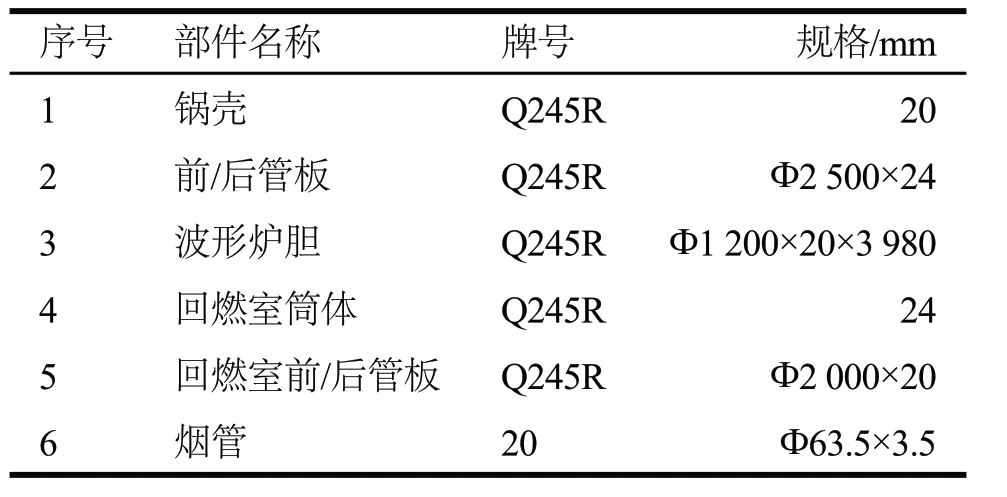

辐射热和对流热对W N S 燃气蒸汽锅炉回燃室前管板的影响,以及入口叠加效应的影响,使WNS燃气蒸汽锅炉回燃室前管板成为锅炉热负荷之中承受温度最高之处。查阅TBG1100MC型燃烧器手册燃烧器功率与长度、直径关系曲线(图3)可知:

(1)可视火焰最大长度为5.25 m;

(2)可视火焰最大直径为1.05 m;

表1 锅炉基本情况

表2 锅炉主要受压部件情况

(3)火焰长度超过炉胆长度(炉胆长度为3.98 m)。

锅炉炉胆直径和长度设计得偏小,致使回燃室烟气温度高达近千摄氏度,加之有部分烟管的长度过长,超长部分又接触高温烟气,温度不能降低,致使管孔区出现短裂纹。

2.2 制造工艺方面

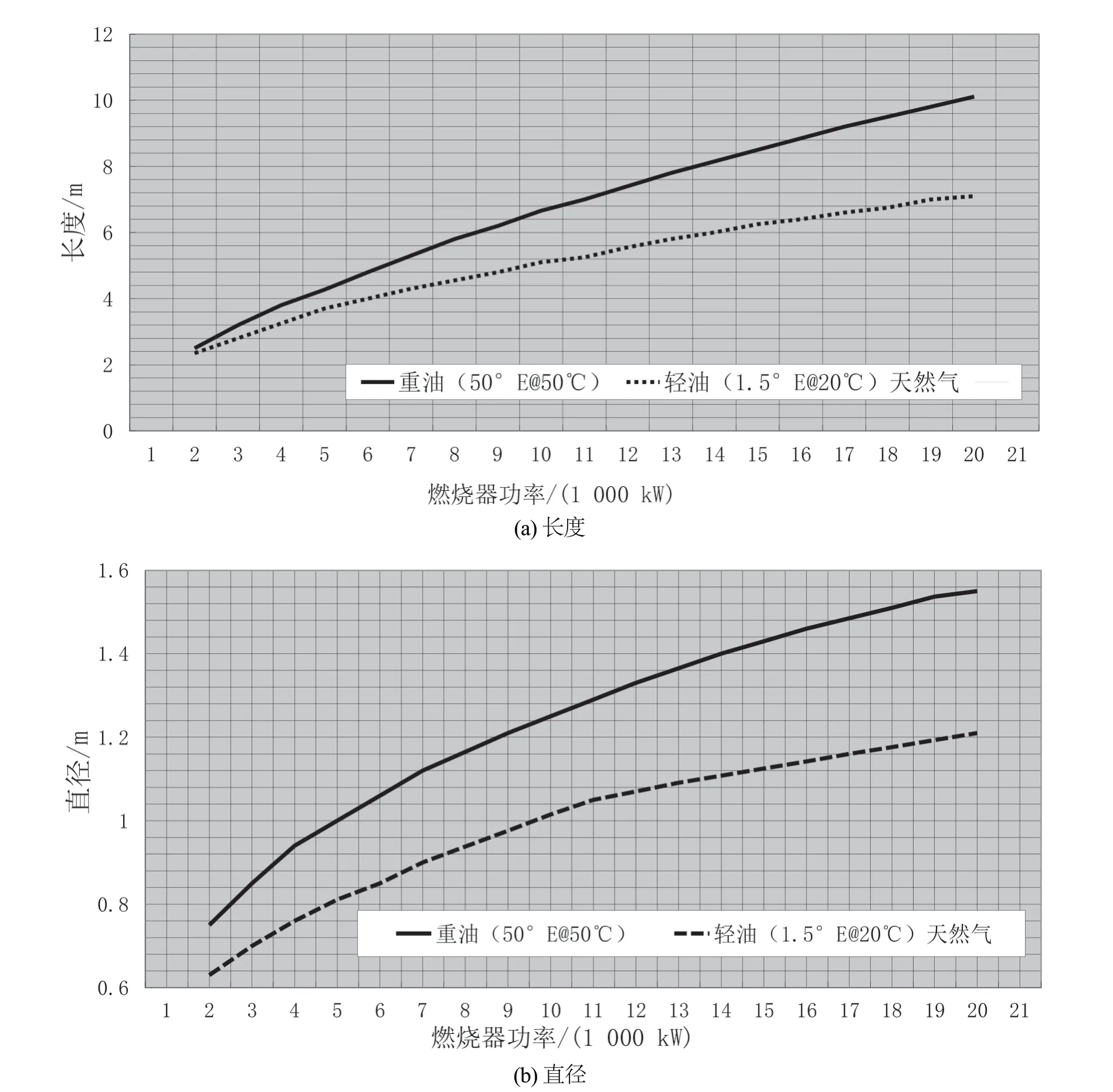

首先,制造单位没有按照设计图纸和标准控制回燃室前管板(端)长度。GB/T 16508.4-2013《锅壳式锅炉》规定:烟管与管板装配时,对于与600℃以上的烟气接触的管板,焊接连接的烟管和拉撑管应采取消除管板与管孔壁的间隙,且管子超出其与管板连接焊缝的长度应符合下列规定:当烟温大于600℃时,不应大于1.5 mm[2]。现场实际测量回燃室前管板烟管管端伸出长度在2~3 mm(如图2所示),不符合上述规定。

其次,制造单位未按照技术图样和工艺文件要求,令烟管与回燃室前管板先胀管后焊接。文献[3]给出了烟管管端装配示意图,如图4所示。可以得出,烟管外壁与管孔壁之间有一定间隙,一般是0.5~0.9 mm。因为在焊接前,管板与回燃室未按要求提前胀管,而是直接焊接,因此无坡口,导致连接处管板厚度方向存在周向间隙,间隙深度与管板厚度均为20 mm,超出规格要求。

图1 回燃室前管板泄漏、积水

图2 回燃室前管板(端)裂纹、白色结晶物

2.3 运行规程方面

2.3.1 燃烧器火焰长度调整过长,导致火焰直接加热管孔区

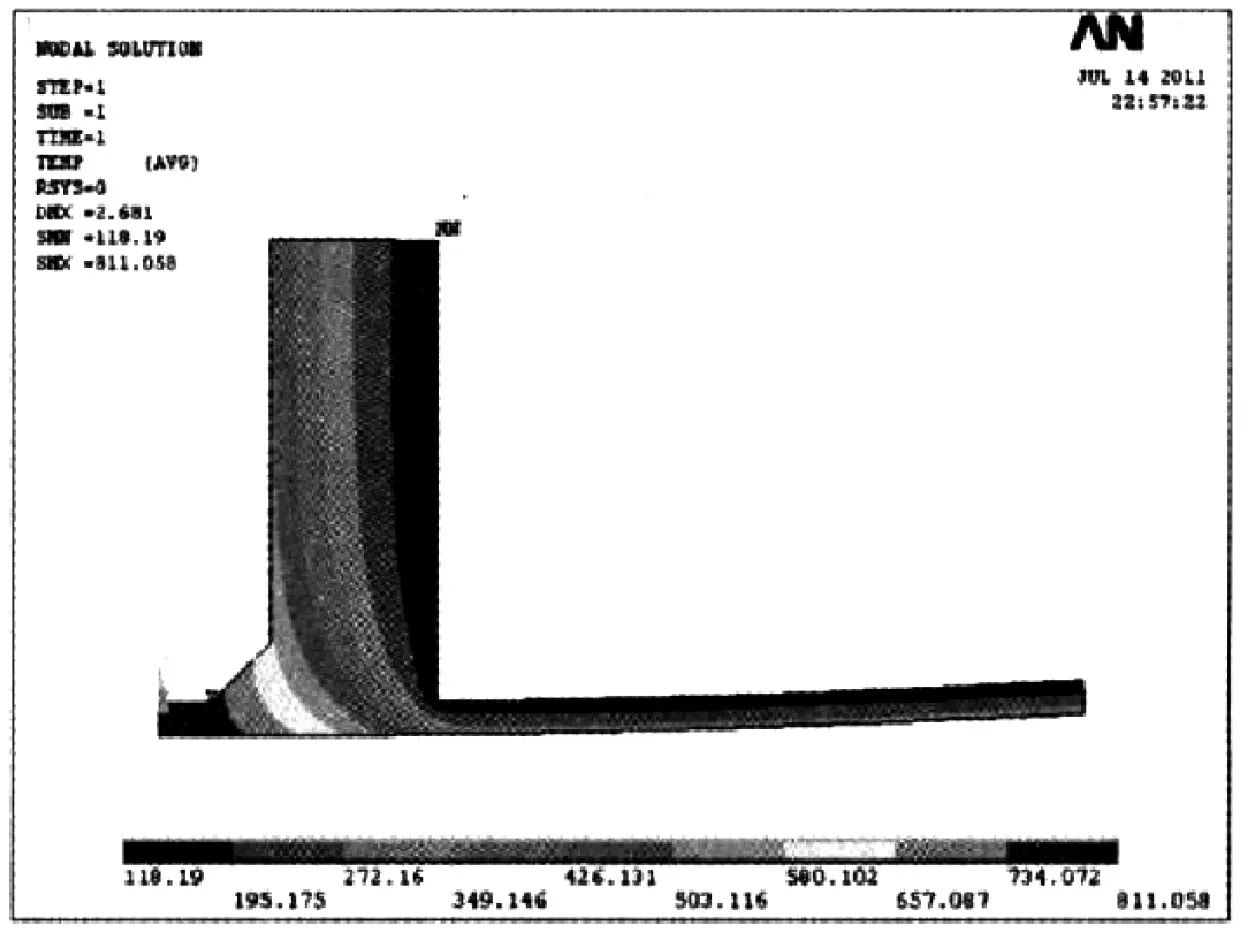

使用单位在用汽高峰时需用蒸汽量过高,蒸汽供不应求。为折中考虑,使用单位增加了不允许的气体输入和喷射压力,增加了燃烧器的火焰行程,增加了炉内火焰长度,使得炉内火焰燃烧到回燃室及其管孔区域,如果管孔表面温度超过设计值,那么火焰温度将高达1000℃以上。高温烟气和火焰冲刷管端,使得管端边缘效应变大,管端温度局部升高,材料强度减弱。文献[4]对锅炉管板和焊接建立了分布模型,利用ANSYS软件对温度上限进行了分析,得到了图5所示的温度分布云图。该模式与本文中的管板结构相类似,从而管区温度分布也与图5相类似。其中,管束温度最高,特别是管端边缘离锅水最远,烟气冲刷最严重,而开裂起点又主要在该处(如图2所示)。由于管端的内外部分成直角,因此截面面积小、强度低,烟管内部位置就比外部更容易受到损坏。

图3 燃烧器功率与长度、直径关系曲线

图4 烟管管端装配示意图

图5 锅炉管板和焊接分布模型及温度分布云图

2.3.2 烟管与回燃室前管板之间存在的间隙使得温度交变应力产生

在锅炉运行过程中,由于烟管与回燃室前管板之间存有间隙,锅炉水渗入缝隙,形成圆形水膜。回燃室前管板孔处的热负荷最高,当圆形水膜被加热产生气泡时,气泡不会从裂缝中释放出来。水膜逐渐变成蒸汽膜,管壁和管端的传热使整个蒸汽膜劣化,并从缝隙中喷出,炉水再次渗入,又形成水膜。随着水膜出现的温度变化作用于管区,焊接裂纹逐渐出现,并不断扩展,导致管板及相关部位开裂。

2.3.3 锅炉启停频繁,负荷波动大

查阅锅炉运行记录,锅炉启停频繁,前管板温度不断升降,管区的温度变化产生热应力,管区焊接接头产生热疲劳裂纹,造成负荷波动大。

2.3.4 锅炉内局部区域水循环不良,管板冷却效果不佳

锅炉在运行过程中,管板附近的炉水会形成局部对流,使得锅炉循环不畅。当管板附近的炉水长期处于停滞或流动缓慢的状态时,管板无法有效冷却,导致管板温度过高(特别是如果过冷时热负荷过高,管板表面的锅炉水会使运行工况恶化)。

2.3.5 水质不达标,受热面严重结水垢

锅炉运行期间水质长期不达标,锅炉汽水分界面以下普遍结有水垢,水垢厚度达1~2 mm,其中回燃室前管板水侧结垢较严重,此处也正是水循环不畅处,它会在烟管外壁的受热面和管板的水侧造成较厚的水垢。由于水垢的导热系数只有钢的1/20~1/50,因此管端无法可靠冷却。管端处于过热状态,容易就地萌生裂纹。

3 优化措施

基于第2章的原因分析,提出以下优化措施,以有效防止裂纹的产生,保证锅炉安全运行。

3.1 优化锅炉结构设计,控制锅炉内温度

优化锅炉结构设计,使燃烧器与炉胆相匹配,以降低回燃室烟气温度及热负荷,降低回燃室前管板裂纹风险。回燃室的设计温度宜控制在900℃左右。

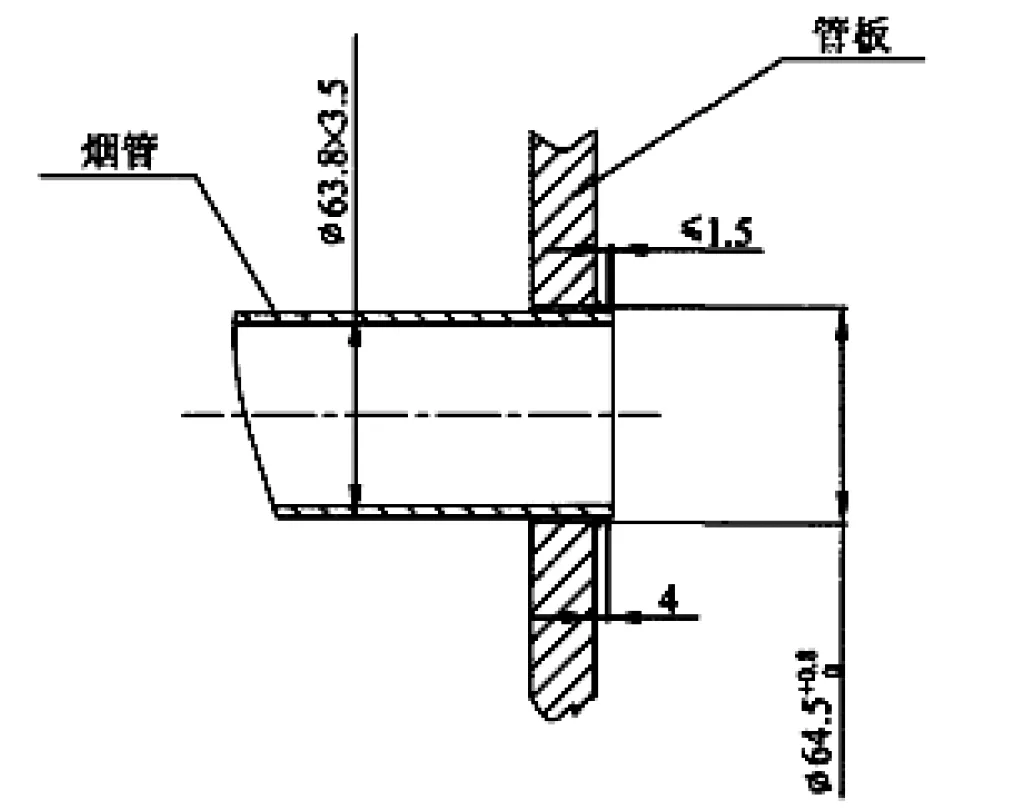

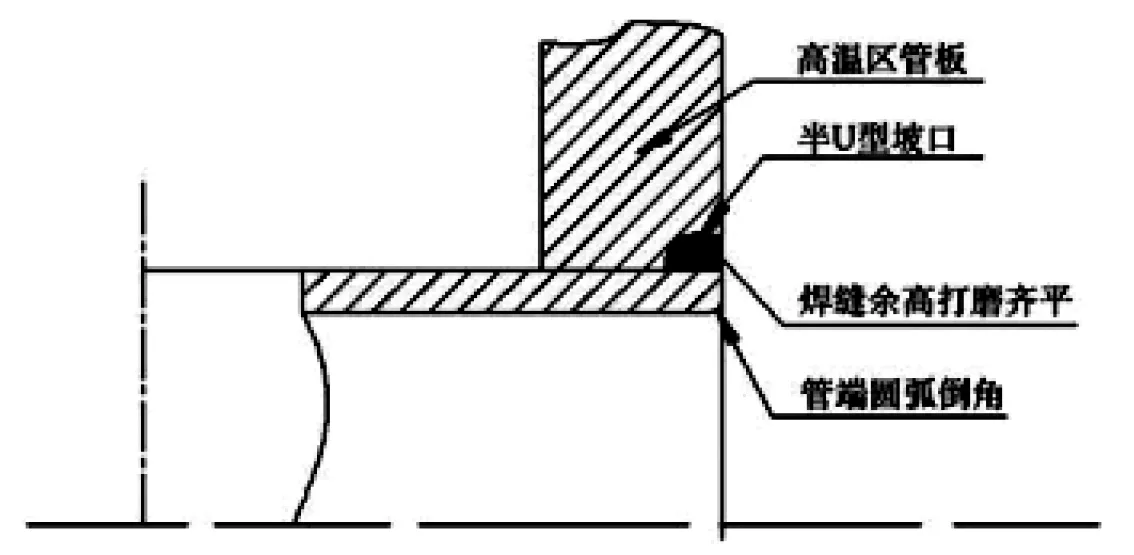

同时,为了减小回燃室前管板烟管的延伸长度,对锅炉高温区管板进行了改进和尝试(如图6所示),取得了良好的管端冷却效果[5]。

图6 高温区管板改进设计

此外,在回燃室前管板烟气侧设置30~60 mm耐火隔热层,防止烟气直接冲刷管板。耐火隔热层可采用氧化铝耐火水泥,管端可加耐热短管(可采用钢合金耐热钢或耐热高温陶瓷管),以降低管端的热量,防止其过热产生热疲劳,并对保温层起到支撑作用。

3.2 加强锅炉安装环节的监督检验

在锅炉安装环节监督检验中,监督检验人员可以要求锅炉安装单位打开后烟箱检查孔,检查回燃室前管板烟管管端伸出长度是否满足标准要求。若烟管管端伸出长度超标,应通知厂家专业技术人员到场将超标的烟管管端打磨切除,并经无损检测(渗透检测)合格后,对锅炉进行水压试验,验证有无泄漏。水压试验合格后,才能安装后烟箱检查孔[6]。

以上是为了防止锅炉制造企业在制造环节疏忽大意,没有严格控制回燃室前管板烟管管端长度,而通过监督检验,可以将此类缺陷消除在安装环节。

3.3 强化使用单位对锅炉运行的管理

使用单位应严禁锅炉超负荷运行,应严格按照锅炉设计参数调节锅炉内火焰,应加强燃烧机的日常维护和保养。同时,提升锅炉水质管理,加强水质监测[7]。

4 结论及建议

综合全文所述,W NS 型燃气蒸汽锅炉裂纹事件的产生原因包括锅炉结构设计不合理、锅炉制造工艺不合理,以及由上述因素导致的运行故障。笔者认为造成本次事故的主要原因为回燃室前管板(端)烟管管端伸出长度超标、使用单位频繁启停锅炉、相关人员在燃烧器入口私自增加天然气压力等;次要原因是锅炉水循环不畅、前管板(端)水侧结垢等。

建议在锅炉设计、制造、运行等环节严格把关,有效防止回燃室前管板(端)裂纹的出现,以延长锅炉的使用寿命,保证锅炉安全稳定运行。