铝合金流变铸造中的双层膜缺陷

2020-06-08郭洪民马腾飞孙铁秩李金朋杨湘杰

郭洪民,马腾飞,孙铁秩,李金朋,杨湘杰

(南昌大学 a.材料科学与工程学院;b.江西省高性能精确成形重点实验室,南昌 330031)

流变铸造是一种铝合金短流程近净成形技术,是实现“以铝代替钢和铸铁”的有效手段,具有实现铸件性能达到材料本身性能的巨大潜力,可满足汽车、新基建和航空等领域对高综合性能、高可靠性、轻量化、薄壁形状复杂产品的迫切需求。经历近50 年发展,国内外学者在合金设计、半固态浆料制备、半固态浆料流变行为及本构、流变铸造工艺及模具、热处理和力学性能等方面开展了广泛深入的研究。根据产品特点,流变铸造的产业化应用主要体现在两个方面:①低固相率流变铸造,采用5%~20%固相分数的半固态浆料,主要通过高压铸造的方式生产薄壁复杂形状的壳类零件,典型代表为4G/5G 通讯类散热器[1—4];② 高固相率流变铸造,采用固相分数为40%~60%的半固态浆料,主要通过高压铸造或挤压铸造的方式生产具有承力、安全或密封等要求的结构件和密封件,典型代表为汽车底盘件和悬挂件[4—7]。

铝合金流变铸造尚未实现规模化应用,在高安全性结构件方面尤为突出。文中试图从双层膜缺陷角度揭示制约铝合金流变铸造产业化应用的关键因素,从半固态浆料制备和流变压铸工艺与模具等方面探讨推动铝合金流变铸造产业化应用的建议方案。

1 双层膜缺陷

液态铝及铝合金表面总是被一层固态氧化膜所覆盖。对纯铝来说氧化膜起初是氧化铝的无定形中的一种类型,会很快转变成晶态γ-Al2O3,经过一个孕育期后转变成α-Al2O3。Mg 对铝合金熔体表面的氧化过程影响较大,当合金中Mg 的质量分数少于0.005%时,表面氧化膜为纯氧化铝。超过这个限度后,氧化铝结构转变成尖晶石结构。当Mg 的质量分数超过2%时,铝的氧化物薄膜转变成纯氧化镁。以氧化铝为主体的氧化膜的厚度在20~50 nm,氧化镁薄膜厚度比氧化铝薄膜大10 倍以上。液面上生长的固态氧化膜上表面一定是干燥的。在微观尺度上,这些氧化膜具有一定的粗糙度,如氧化铝薄膜像褶皱的地毯,氧化镁薄膜形似手风琴。

若液态金属发生表面湍流(受到破裂波的作用或者金属液滴回落到熔体中),固态表面氧化膜将被卷入熔体内部。卷入过程中表面氧化膜上干燥层间发生相互折叠,因此卷入到熔体内部的表面氧化膜必然是双层的,称为双层膜。表面湍流是产生双层膜缺陷的必要条件,引起表面湍流的临界速度与金属熔体的密度和表面张力有关,几乎所有液体的临界速度都在0.3~0.5 m/s 范围内,实验和数值模拟均证明了该临界速度的存在。J.Campbell 提出了双层膜缺陷的概念,并进行了系统深入的研究[8]。

铝合金熔体表面氧化膜为固态膜并且上表面干燥粗糙,双层膜缺陷内表面界面层的粘结性差,所以双层膜缺陷必然类似于裂纹,并且造成的危害与裂纹一样。根据计算和经典形核理论,气孔、缩孔、疏松和热裂等缺陷的异质形核或者均质形核肯定是不可能的[9]。J.Campbell 认为[8],与异质形核或者均质形核的难度相比而言,通过展开双层膜的简单力学作用萌生上述缺陷所需的驱动力几乎为0,由于其发生如此容易,以至于在实际情况下,可以认为它是唯一的启动机制。双层膜除了凭自身能力构成裂纹缺陷外,在铝合金熔体冷却过程中,会发生如下现象:①若熔体中含气量高,气体通过扩散并聚集在双层膜内,形成析出性气孔;② 若表面湍流严重,双层膜内卷入了较多气体,形成卷入性气孔;③凝固收缩产生静水应变,促使双层膜展开,形成缩孔和疏松;④ 凝固末期线性收缩产生单轴应变,促使双层膜展开,形成热裂。在铝合金铸造领域中,合金熔化、精炼、转移、浇注和充型等过程中表面湍流比较普遍,因此可以预见双层膜缺陷在铝合金熔铸产品中是非常普遍的,它决定着铸件的力学性能、可靠性、腐蚀性和气密性。

2 铝合金流变铸造与双层膜缺陷

2.1 低固相率流变铸造与双层膜缺陷

5G 通讯是国家重大发展战略。电子系统及设备的大规模集成化、轻量化和高功率为必然发展方向,电子系统及设备的热管理面临严峻挑战,对铝合金散热器和滤波器壳体等散热类产品提出了更为苛刻的要求。流变铸造使用半固态浆料作为原始材料,该固-液混合物由晶粒细小形态呈球形/近球形的初生固相以及液相构成,具有触变性,在剪切力作用下具备很好的流动性,因此流变铸造可以成形薄壁形状复杂的零件。瑞典ReoMet AB、中国福建金瑞高科有限公司和珠海润星泰电器有限公司等企业利用流变铸造技术规模化生产铝合金4G 通讯散热器和滤波器壳体[1—4]。与高压铸造相比,流变铸造可减重20%~30%,散热齿厚由1.6 mm 减薄到 1 mm,导热系数由 110 W/(m·K)提高至 150 W/(m·K)[2]。产业界预言,流变铸造是5G 通讯超薄壁散热类产品最主要的制造技术。

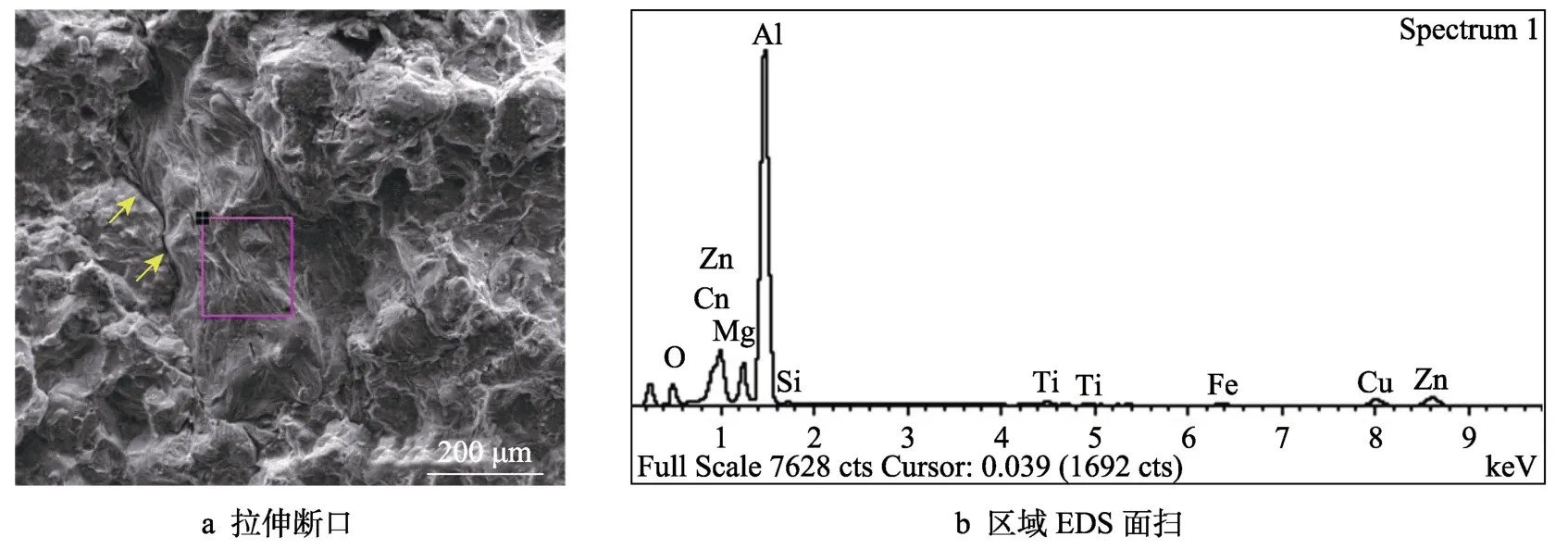

与液态合金相比,固相分数为5%~20%的半固态浆料具有较高的粘度,因此低固相率流变铸造可以减少充型过程中气孔和缩孔等缺陷的产生,提高产品的致密性,这是流变铸造提高导热系数的重要原因。对于散热器和滤波器壳体等产品,流变铸造与高压铸造在压射速度方面的差异较小,检测分析表明低固相率流变铸造产品内部仍然含有较多的双层膜缺陷。图1为某4G 通讯散热器样品拉伸断口(RSF 流变铸造,SEM(EDS)观察分析),展示了缩孔的具体形态。缩孔底部有一层膜覆盖,可以观察到颗粒状初生α-Al晶粒(见图1a),EDS 面扫描检测到O 元素(见图1b),表明该膜层为氧化膜并且非常薄。该缺陷可能在半固态浆料制备或者半固态浆料充型过程中因发生表面湍流将表面氧化膜卷入,形成双层膜缺陷,并以缩孔的形式表现出来。

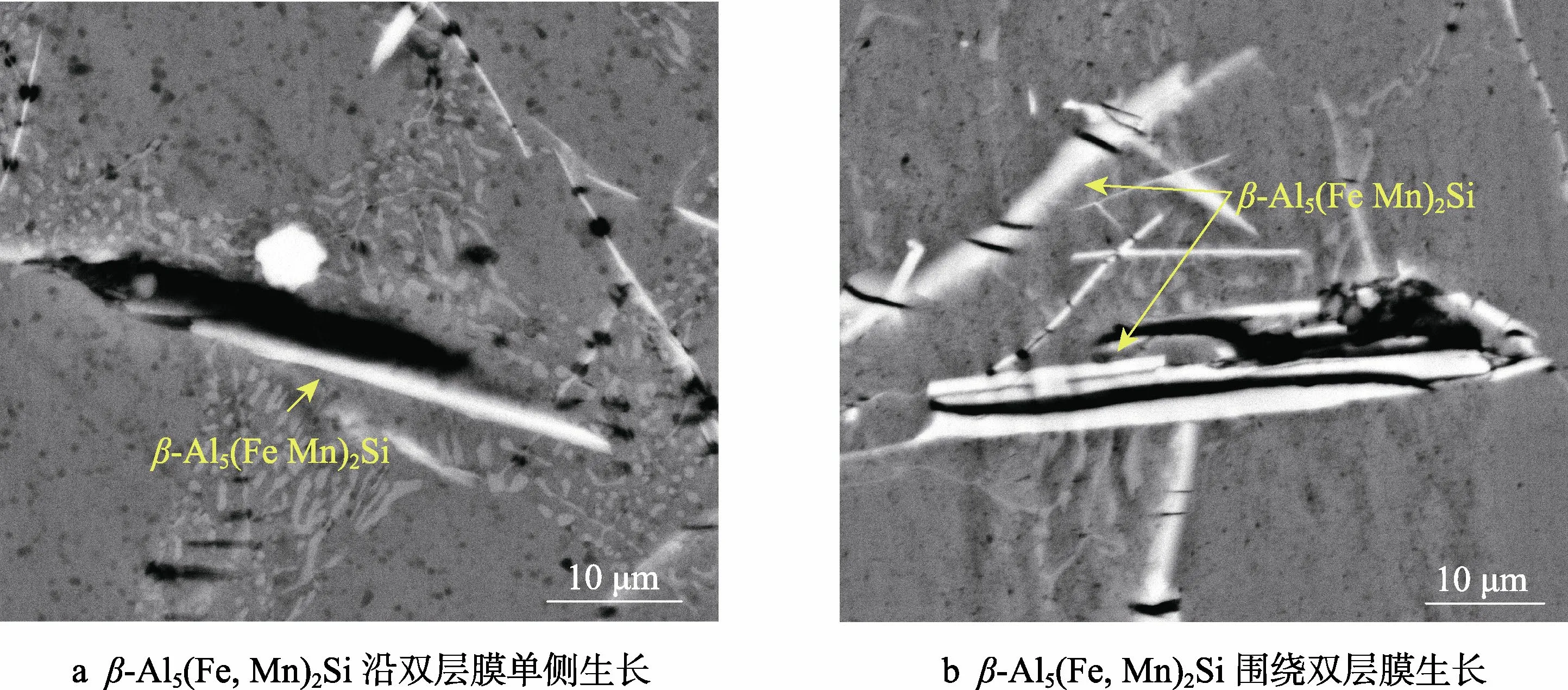

流变铸造4G/5G 通讯超薄壁散热类产品的铝合金材料主要为 Al-8wt%Si,该合金含有质量分数为0.3%~0.6%的Fe。较高含量的Fe 使凝固组织中含有板状或条形的β-Al5(Fe,Mn)2Si,如图2 所示。根据Campbell 观点[8],双层膜缺陷外表面与Al 基体共格,是凝固过程中金属间化合物的有效形核基底,若金属间化合物以板状或条形生长,双层膜将被拉直展开,并以裂纹的形式展现。若金属间化合物沿着双层膜的单侧生长,展开的双层膜缺陷处于金属间化合物和Al 基体之间(见图2a)。若金属间化合物围绕着双层膜生长,展开的双层膜缺陷处于金属间化合物内部,像一条裂纹将金属间化合物割裂(见图2b)。图2 所示的β-Al5(Fe,Mn)2Si 和裂纹共生现象是双层膜缺陷的有力证据。

图1 流变压铸(RSF)4G 通讯散热器Al8Si 合金拉伸断口处双层膜缺陷Fig.1 Bifilm characteristics on the fracture surface of rheocast (RSF) 4G heat sink of Al8Si alloy

图2 流变压铸(RSF)4G 通讯散热器中的双层膜缺陷和富Fe 相Fig.2 Bifilm defect and Fe-rich phases on the fracture surface of rheocast (RSF) 4G heat sink

2.2 高固相率流变铸造与双层膜缺陷

固相分数为40%~60%的半固态浆料具有很高的粘度,能够实现充型过程平稳可控,有效减少气孔和缩孔等铸造缺陷,因此高固相率流变铸造可以成形结构件和密封件。有研科技集团有限公司、深圳银宝山新压铸科技有限公司和奥地利SAG 等企业采用铝合金流变铸造生产三角臂、转向节、减震塔等中等力学性能要求的汽车结构件。然而,流变铸造尚未实现规模化生产安全性结构件,尚未在汽车、高铁和航空等领域推广应用,关键瓶颈在于铝合金流变铸造产品的综合性能缺乏竞争力及力学性能一致性比较差[7,10—12]。文中认为上述瓶颈主要源于流变铸造过程中产生的双层膜缺陷。

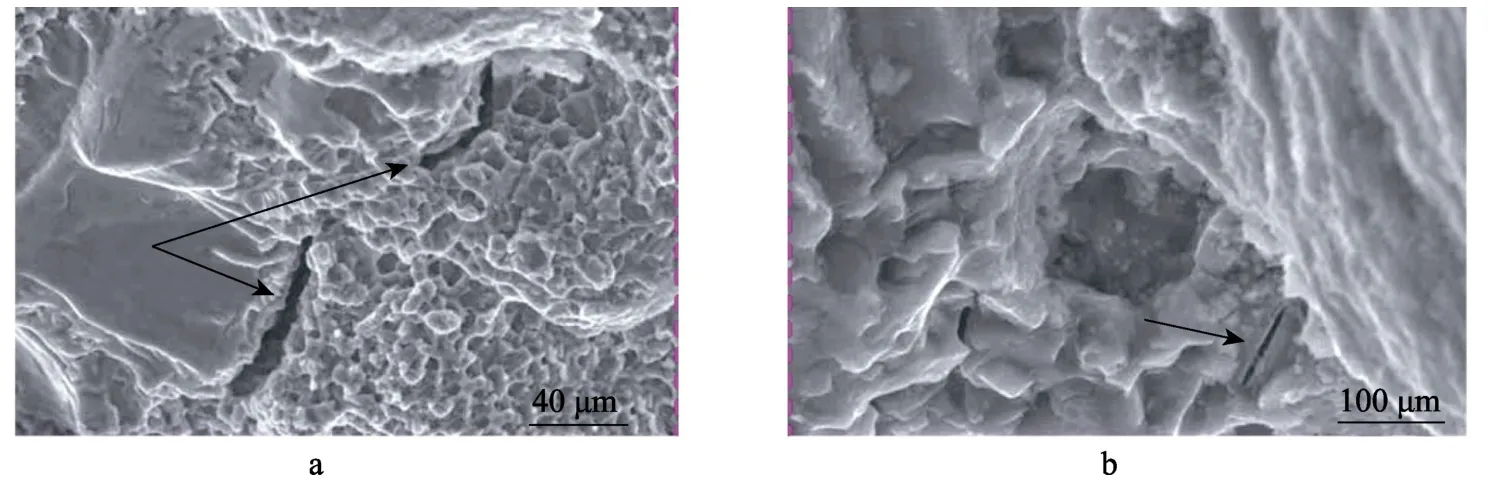

采用剪切低温浇注方法制备7075 高强铝合金半固态浆料,通过挤压铸造成形轮状零件,截取拉伸试样,观察分析SEM(EDS)拉伸断口。图3 展示了双层膜缺陷的典型形态,EDS 检测到O 元素,褶皱表明膜很薄。箭头指示的“裂纹”表明该双层膜潜入Al基体,其真实尺寸要大于图3 展示的尺寸。双层膜内表面光滑的褶皱表明在拉伸过程中没有承受到应力作用,双层膜在拉伸之前就以裂纹的形式存在于基体中。实验结果表明,流变挤压铸造7075 铝合金的抗拉强度、屈服强度和伸长率等拉伸性能的数据比较离散,尤其伸长率[13],证实了双层膜缺陷不仅影响着铸件的综合力学性能,还影响着力学性能的一致性。

图3 流变挤压铸造(LSPSF)7075 铝合金中的双层膜缺陷Fig.3 Bifilm defect in the rheo-squeezed cast (LSPSF) 7075 aluminum alloy

K.A.Ragab 等[14—15]采用SEED 工艺制备半固态浆料,研究了流变压铸A357 铝合金控制臂等构件的疲劳性能。在疲劳断口表面上检测到了双层膜缺陷,表现为缩孔和展开的氧化膜等形式,如图4 和图5。疲劳实验表明双层膜缺陷是疲劳裂纹的主要萌生源,并对疲劳性能产生重要影响。

图4 流变压铸(SEED)A357 悬挂控制臂疲劳断口表面的缩孔和双层膜缺陷[14]Fig.4 Bifilm and shrinkage porosity on the fatigue fracture surface of rheocast (SEED) A356 aluminum alloy suspension arm

图5 流变压铸(SEED)A357 合金疲劳断口表面的双层膜缺陷[15]Fig.5 Bifilm defect on the fatigue fracture surface of rheocast (SEED) A356 alloy specimen

B.Bryksi 等[16]采用SEED 工艺制备半固态浆料,分析了流变压铸A356 铝合金发动机托架T6 热处理后存在的铸造缺陷。在距离试样表面较远处检测到了如图6 所示的双层膜缺陷,主要存在于共晶组织中(即晶界处),该双层膜缺陷在Al 基体被拉直但未被展开,体现了裂纹特征。M.Rosso 等采用ATM 流变铸造方法制备A356 铝合金刹车卡钳,也发现了类似的双层膜缺陷,并认为若Al 基体中含有足够的H,该双层膜缺陷将展现为缩孔[17]。

M.Blad 等[18]采用RSF 方法制备半固态浆料,流变压铸了TX630(成分类似于A356)铝合金,研究了驾驶室固定器和消声器支架两种构件的疲劳性能。对于驾驶室固定器,可以实现TX630 合金代替球墨铸铁,减重58%。检测表明,金相照片中缩孔类缺陷很少,但图7 所示的双层膜缺陷出现的频率较高。图7a 箭头所示区域为共晶组织,被双层膜所包裹。图7b 为疲劳断口表面牙齿状的类似于图3 的双层膜缺陷。研究表明,双层膜缺陷是疲劳裂纹源,并证实双层膜缺陷能够降低消声器支架的疲劳寿命。

图6 流变压铸(SEED)A356 合金内部的双层膜缺陷[16]Fig.6 Bifilm defect in the rheocat (SEED) A356 aluminum alloy

铸件表面因固溶处理产生的鼓泡是流变铸造产品的一种表面缺陷,如图8 所示。B.Bryksi 和朱强等对此开展了深入研究[16,19]。鼓泡之下存在一个表层气孔缺陷,在纵截面上气孔呈弓形或椭圆形。比较图8中I 区和Ⅱ区,I 区主要由共晶组织构成[16],源于半固态浆料充型过程中发生的液固分离。因为液固分离,半固态浆料表层某些区域液相多而固相少,表观粘度降低,易发生表面湍流,表面氧化膜被卷入,形成双层膜缺陷,其内空腔被卷入的气体填充,表现为气孔。在固溶处理阶段,双层膜内气体膨胀,若其压强大于材料的屈服强度,则产生鼓泡。润滑剂、脱模剂产生的气体以及合金熔体除气不到位等都将增加鼓泡发生的概率,因此,鼓泡缺陷是表象,双层膜缺陷是本质。

图7 流变压铸(RSF)TX630 铝合金DPF 支架内的双层膜缺陷[18]Fig.7 Bifilm defect in rheocast (RSF) DPF TX630 alloy bracket

图8 流变压铸(SEED)A356 铝合金固溶处理中的鼓泡和双层膜缺陷[16]Fig.8 Bifilm and blister in the rheocast (SEED) A356 aluminum alloy after solution treatment

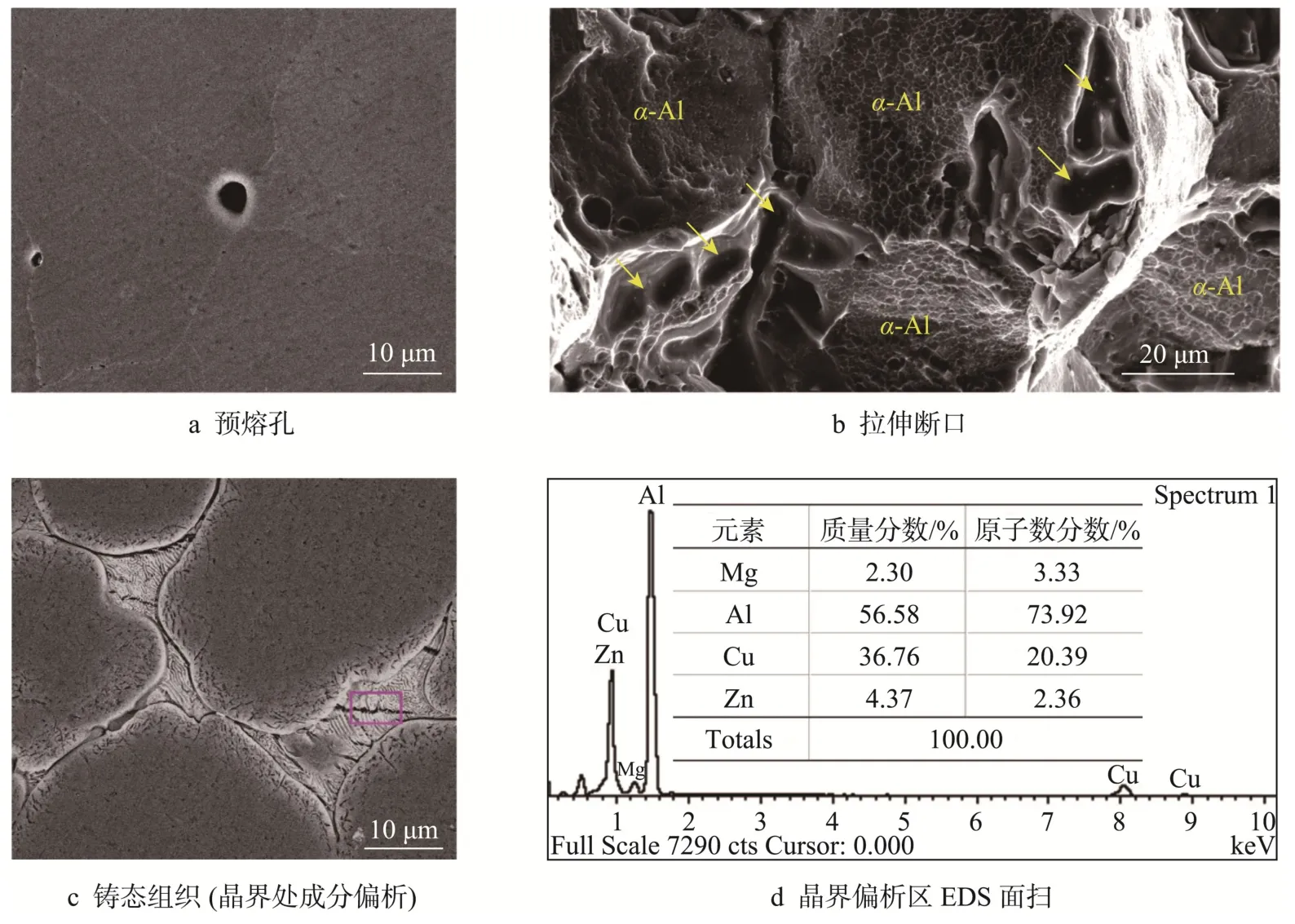

图9 流变挤压铸造(LSPSF)7075 合金预熔孔与双层膜缺陷Fig.9 Bifilm and incipient melting in rheo-squeeze cast (LSPSF) 7075 alloy

预熔孔洞是固溶处理阶段产生的另一种永久性缺陷。图9 为流变挤压铸造7075 高强铝合金轮状零件固溶处理后检测到的预熔孔洞,类似的缺陷也在SEED 流变铸造206 高强铸造铝合金以及触变铸造319s 铝合金中被报道[20—21]。该类缺陷通常在固溶处理温度超过某临界值后产生,分布于晶界(见图9a—b),它们或为裂纹源或促进裂纹扩展,对力学性能特别是疲劳性能具有较大影响。根据图3,流变挤压铸造7075 高强铝合金内含有一定数量的双层膜缺陷,但光学显微镜、SEM 和X-Ray 探伤均未探测到,说明该缺陷非常薄。当7075 铝合金半固态浆料被推至模具型腔后,半固态浆料中剩余液相发生凝固,经共晶反应生成共晶组织,该共晶组织富含Zn,Mg,Cu元素,产生晶间偏析(见图9c—d)。如果固溶处理温度过高时,低熔点共晶组织熔化,产生约3%的体积膨胀,在3 个正交方向上发生约1%的线膨胀[22]。为了响应膨胀效应,熔化区周围的固相发生相应的塑性变形。在冷却阶段,熔化区再次凝固,产生收缩。若晶界不存在双层膜缺陷,塑性变形区将通过反变形来补偿凝固收缩,不会产生孔洞类永久性缺陷。若晶界存在双层膜缺陷,根据J.Campbell 研究成果[22],在凝固收缩产生的三向拉应力作用下,双层膜缺陷优先被展开,最终以孔洞的形式展现,因此,预熔孔洞是表象,双层膜缺陷是本质。

3 讨论

双层膜是铝合金流变铸造中最具破坏性的缺陷,表现形式包括气孔、缩孔、鼓泡和预熔孔等。根据组织、缺陷和性能之间的关系[23—24],双层膜缺陷是流变铸造产品的综合性能缺乏竞争力、力学性能一致性较差的本质原因。若液态铝合金足够纯净,双层膜缺陷主要来源于半固态浆料制备阶段和半固态浆料成形阶段。

3.1 铝合金半固态浆料制备

半固态浆料的基本特征是由球形/近球形初生固相与液相组成的固-液混合物,该微结构特征是半固态浆料触变性的来源,因此半固态浆料的制备及其微观组织形成机理是流变铸造领域的研究核心和热点。笔者将国内外最具影响力的半固态浆料制备方法分成4 类[25]。分类I:将合金熔体浇注到坩埚内,采用特定的冷却介质激冷和强烈搅拌该合金熔体,典型代表为SSR[26],GISS[27],RSF[28],ACSRR[29]。分类Ⅱ:将合金熔体浇注到坩埚内,通过坩埚激冷合金熔体,采用浇注操作或外物理场搅拌混合该合金熔体,典型代表为SEED[30],NRC[31],CSIP-RCS[32]。分类Ⅲ:将合金熔体浇注到坩埚内,通过坩埚激冷合金熔体,采用外物理场强烈搅拌该合金熔体,典型代表为H-NCM[33]、环缝电磁搅拌[34]、电磁搅拌[35]、机械/超声振动[36]。分类Ⅳ:采用浇注操作使合金熔体流经具有特定长度的浇注通道,激冷和强烈搅拌合金熔体,典型代表为蛇形通道法[37]、振动倾斜板法[38]、自孕育法[39]、LSPSF/LAO[40]。

这些已开发的半固态浆料制备方法具备两个共性特征。第一个共性特征为浇注操作,将合金熔体从熔炼炉输送至浆料制备坩埚。表面湍流是表面氧化膜卷入形成双层膜缺陷的必要条件,铝合金熔体产生表面湍流的临界流动速度为 0.5/s,临界浇注高度为12.5 m[8]。该临界浇注高度太小了,因此浇注操作是产生双层膜缺陷,降低半固态浆料质量的重要因素。第二个共性特征为强烈的搅拌混合,实现细化晶粒、均匀化温度场、控制初生固相形态。分类I 和Ⅲ引入外物理场实现搅拌混合,为了达到较好的效果,外物理场均会使韦伯数大于1,产生表面湍流。分类Ⅱ和Ⅳ依靠浇注操作和重力作用产生搅拌混合,在较高动能作用下合金熔体的流动速度远大于0.5 m/s,因此,强烈的搅拌混合是在半固态浆料内部产生双层膜缺陷的另一个重要因素。

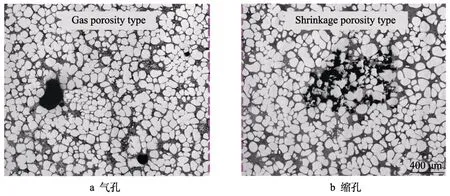

综合上述分析,已开发的半固态浆料制备方法均会污染合金熔体,在半固态浆料内部产生双层膜缺陷。研究表明,双层膜缺陷在半固态浆料中主要以气孔和缩孔2 种形式存在,如图10 所示,其尺寸可以很大。半固态浆料具有较高的粘度,双层膜缺陷一旦产生,很难从半固态浆料内逸出或去除,最终凝固在铸件中。根据第2 节的论述以及J.Campbell 的研究成果[8],对于低固相率流变铸造,半固态浆料主要采用GISS、RSF 和ACSRR 等方法制备,半固态浆料制备阶段产生的双层膜是气孔和缩孔等缺陷的主要来源之一;对于高固相率流变铸造,高粘度半固态浆料使充型过程平稳可控,流变铸造产品内双层膜缺陷主要来源于半固态浆料制备阶段,是气孔、缩孔、热裂以及预熔孔等缺陷的根源,因此,开发无双层膜缺陷半固态浆料的制备方法和技术是研究和发展流变铸造首要解决的关键问题。对此,笔者在文献[25]中提出了制备优质铝合金半固态浆料的3 项基本原则:获得高质量合金熔体、避免合金熔体表面湍流、避免合金熔体表面外插操作。

图10 A356 铝合金半固态浆料中双层膜缺陷的典型形态Fig.10 Typical morphology of bifilm defect in semi-solid slurry of A356 aluminum alloy

3.2 流变铸造工艺及模具

半固态浆料充填浇注系统和模具型腔过程中的流动状态决定着半固态浆料成形阶段双层膜缺陷的生成。对于低固相率流变铸造,半固态浆料充型速度高,表面湍流比较严重,成形阶段产生的双层膜是气孔和缩孔等缺陷的另一个主要来源。对于高固相率流变铸造,半固态浆料成形阶段也会产生双层膜缺陷,可能来源于以下2 种情况:①液固分离导致的局部表面湍流,引起固溶处理鼓泡;② 两股及以上半固态浆料汇流,各自表面氧化膜汇合产生双层膜缺陷,引起结合面强度降低。

铸件结构、流变铸造工艺和模具决定着半固态浆料的流动状态。根据目前取得的研究成果[41—44],通过材料、工艺和设计三方融合,建议从减少半固态浆料成形阶段双层膜缺陷的形成以及抑制双层膜缺陷的展开两个角度,降低双层膜缺陷的危害。具体思路如下:①材料,开发适合于流变铸造专用合金,深入研究实际流变铸造条件下的半固态浆料流变特性,结合半固态浆料制备降低液固分离倾向;② 产品设计,结合实验和应力分析,优化设计满足使用要求和流变铸造工艺要求的铸件结构;③流变铸造工艺及模具,结合实验和数值模拟,设计适合流变铸造凝固特点和半固态浆料流动特点的浇注系统,设计排气和溢流系统,优化流变铸造工艺参数,进而有效控制表面湍流、多股半固态浆料汇合以及液固分离;④ 有效抑制双层膜缺陷展开,优化产品结构和模具,实现由铸件到内浇口的顺序凝固,保障补缩通道畅通,同时提供足够高的静压,在铸件凝固阶段有效补缩,促使双层膜缺陷处于卷曲状态,进而减少缩孔、疏松和热裂等缺陷的产生。

4 结论

1)双层膜是铝合金流变铸造中最具破坏性的缺陷,具体表现为气孔、缩孔、鼓泡和预熔孔。低固相率流变铸造中的双层膜缺陷来源于半固态浆料制备阶段和半固态浆料成形阶段。高固相率流变铸造中的双层膜缺陷主要来源于半固态浆料制备阶段。

2)已经开发的半固态浆料制备方法均会产生双层膜缺陷。开发无双层膜缺陷半固态浆料的制备方法和技术是研究和发展流变铸造首要解决的关键问题。

3)优化产品结构、流变铸造工艺和模具是在半固态浆料成形阶段进一步减少双层膜缺陷的有效手段。