Cf/Al 复合材料异形件预制体制备及其力学性能研究

2020-06-08陈宝林周计明韩立军王建成齐乐华

陈宝林,周计明,韩立军,王建成,齐乐华

(西北工业大学 a.机电学院;b.陕西省纤维增强轻质复合材料重点实验室,西安 710072)

连续碳纤维增强铝基复合材料(Cf/Al 复合材料)具有密度低、比强度高、比模量高、耐腐蚀性能强、抗蠕变和热膨胀系数小等一系列优点[1],成为当今轻量化、高性能结构材料研发的热点之一,在航空航天、通讯、电子、汽车等工业领域中具有广阔的应用前景。目前,有关铝基复合材料在国内外已经有大量的研究和应用[2—3]。美国采用石墨纤维/6061Al 合金板材,通过扩散连接的方式制造哈勃望远镜的天线悬架以及卫星波导管[4],大大降低了卫星发射及绕轨飞行的能量消耗;日本采用挤压熔融铝合金浸渗纤维预制体的方式,制备了铝基复合材料汽车发动机活塞[5],替代了价格昂贵的高镍铸件镶圈活塞,大幅降低了生产成本,提高了活塞的使用寿命。我国采用无压浸渗法研制了铝基复合材料天线丝杠等制件[6],并成功应用于遥感卫星上;采用挤压铸造工艺研制了铝基复合材料汽车发动机活塞[7],复合材料高温拉伸性能提升了30%,使得发动机工作寿命延长了3 倍。在铝基复合材料应用过程中,为实现特定目的或达到良好性能,更多的机械零件或产品均采用了非圆、非矩形等不规则的异形截面,从而导致相应的制备难度也大幅增加。

异形件通常由直曲线、平曲面等构成,截面也在不断地发生变化,形状一般较为复杂。复合材料异形件制备过程中,首要问题是根据其形状、尺寸或结构特征,设计合理的预制体制备工艺及相应的成形方式,从而保证预制体能满足尺寸精度、力学性能等要求。文中针对Cf/Al 复合材料异性件的制备问题,提出了一种预制体成形工艺方法,通过理论计算与实验相结合的方式制备了性能较佳的异形件预制体,并利用液固高压成形复合材料工艺[8—10],最终成形了Cf/Al 复合材料异形件,以期为复合材料的优化设计和性能提高提供指导,为复杂结构特征的Cf/Al 复合材料零部件的制备和应用奠定基础。

1 实验

1.1 异形件预制体成形

碳纤维预制体作为复合材料的增强相结构,是制备过程中首要考虑的问题,其成形方法和纤维的布局连接方式对制件的力学性能和成形质量有较大影响。纤维缝合技术是采用缝合线,将二维织物缝合形成一个预制体,该方法可以有效提高复合材料层间强度和损伤容限。实验选用T-700,12K 碳纤维布作为增强相,纤维的平均直径为7 μm。

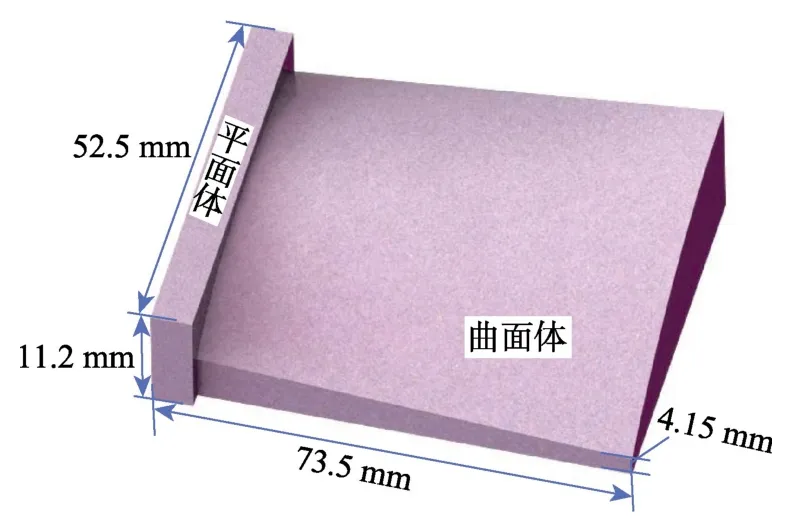

图1 为需成形的复合材料制件整体外观结构,其最大长度为73.5 mm,最厚处为11.2 mm,最薄处为4.15 mm,制件上既有直曲线又有平曲面;另外,曲面体的上曲面存在较大的翘曲角度,最大高度差达7.05 mm,这导致异形件的截面尺寸也不断发生变化。一方面,由于其外形结构特征复杂,无法通过碳纤维布简单的叠层缝合,整体成形出与制件形状尺寸相同的预制体;另一方面,该制件在应用环境中将长期受到较大拉伸与剪切载荷作用,致使截面变化较突出的地方会出现应力集中现象,尤其在平面体和曲面体的连接面处将受到较大的剪切力作用。故文提出了一种“铺层-缠绕-缝合”制备异形件预制体的工艺。该工艺首先将制件分割成平面体和曲面体两个主体,分别对其进行层状切片,然后将碳纤维布层叠和缠绕,再通过纤维缝合线将平面体与曲面体进行连接,最终形成一个完整的异形件预制体。

图1 异型件的整体结构示意图Fig.1 Overall structure of special-shaped part

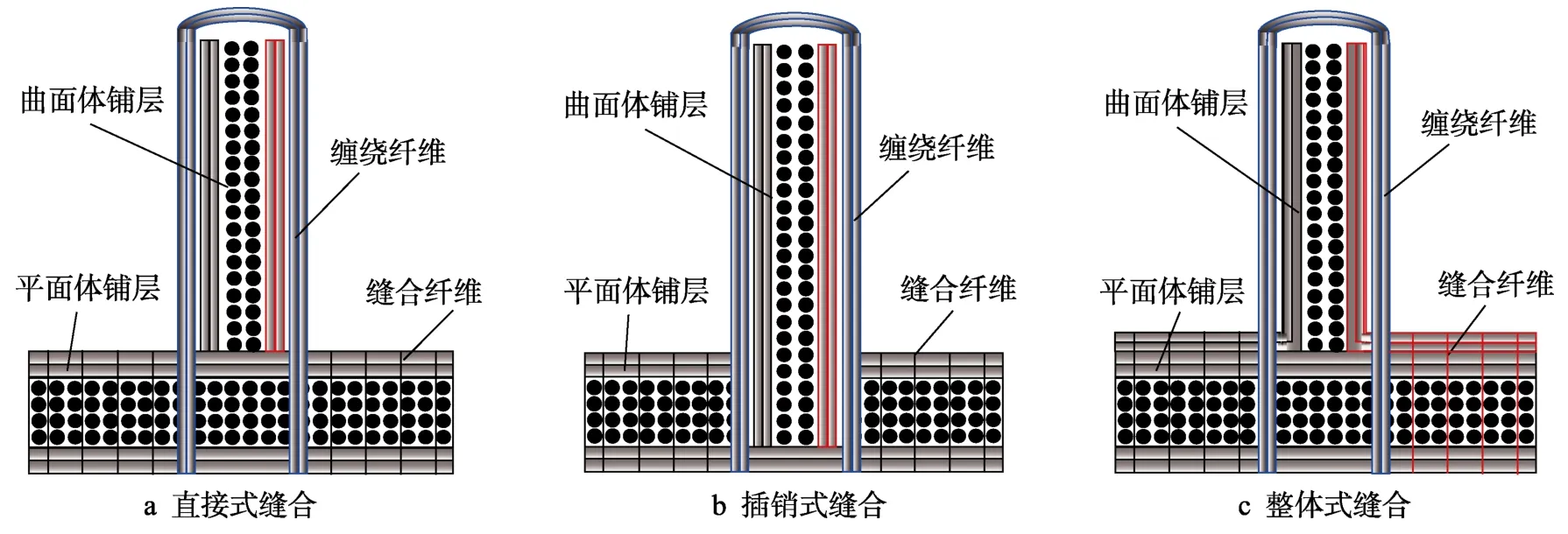

基于上述工艺,考虑该异形件的外观尺寸、预制体的成形精度及其整体力学性能等因素,提出如图2所示的3 种成形方案。如图2a 直接式缝合法是沿平面体和曲面体的相交面,将异形件分割成曲面体和平面体两个部分,其均可以近似为两个长方体,随后进行层状切片,最后通过缠绕纤维将两者连接成形;插销式缝合法(见图2b)为提高平面体和曲面体的连接定位精度,在曲面体的根部设置凸起,相应在平面体开一道配合槽,层状切片后装配成形;整体式缝合法(见图2c)将曲面体连同部分平面体设置为一体进行切片,将“T”型的曲面体切片根部翻折90°后与平面体缝合连接,以此增加连接定位精度和连接强度。

1.2 Cf/Al 复合材料异形件制备过程

图2 预制体成形方案Fig.2 Scheme of preform forming

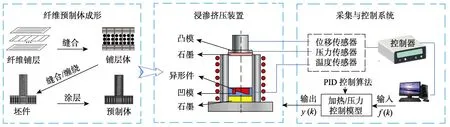

图3 试验系统示意图Fig.3 Schematic of test system

Cf/Al 复合材料异形件制备过程如图3 所示。首先,通过对预制体性能分析选定一种合适的成形方案,经铺层、缠绕和缝合制备出异形件预制体,之后,采用化学气相沉积技术(CVD)在纤维表面制备热解碳(PyC)涂层,以提高复合材料的力学性能。而后开展的复合成形试验选用铸造铝合金ZL207 作为基体合金,依托浸渗挤压装置和采集与控制系统完成Cf/Al 复合材料异形件的成形[1,9]。值得注意的是,合金熔炼过程中采用密封石墨保障浸渗挤压装置内的密封状态,可极大地减少铝合金液和碳纤维在高温环境下的氧化。工艺参数为:合金熔炼温度为690 ℃,挤压浸渗温度为670 ℃,挤压力为50 MPa。

1.3 测试方法

根据GB/T 228—2002,采用线切割加工的方法取得Cf/Al 复合材料力学性能分析试样,拉伸性能测试采用深圳新三思公司的CMT-5304 电子万能材料试验机,拉伸速率为0.5 mm/min。采用VEGA3-TESCAN型扫描电子显微镜(SEM)观察复合材料的微观组织特征及拉伸断口形貌。

2 结果与讨论

2.1 预制体性能分析

图4 异形件缝合示意图Fig.4 Stitching methods of special-shaped parts

3 种异形件预制体成形方案的缝合方式如图4 所示,缠绕纤维穿过平面体铺层将曲面体铺层囊括在自身内部,通过缠绕线的缠绕捆绑作用将平面体和曲面体连接成为一个整体,在受力过程中起到主承力纤维的作用。缝合纤维对铺层进行缝合,使得纤维由铺层结构连接为体结构。文中采用理论计算的方式考察3种预制体在平面体和曲面体连接处的破坏强度,作为成形方案选择的评判标准之一。

计算平面体和曲面体连接处的破坏强度,需考虑缠绕纤维的类型、直径、缠绕密度(行距(mm)×绕距(mm))及其缝合纤维的类型、直径以及缝合密度(行距(mm)×针距(mm))等问题。在直接式和插销式缝合的连接强度计算时,由于缝合纤维的作用仅仅是将铺层进行缝合成体,未形成对平面体和曲面体连接强度的增强作用,因此其连接强度仅仅由缠绕纤维的应力状态所决定,可根据式(1)计算:

式中:S为曲面体和平面体的接触面积;σ束为单根缠绕纤维的强度;ρ为缠绕密度。

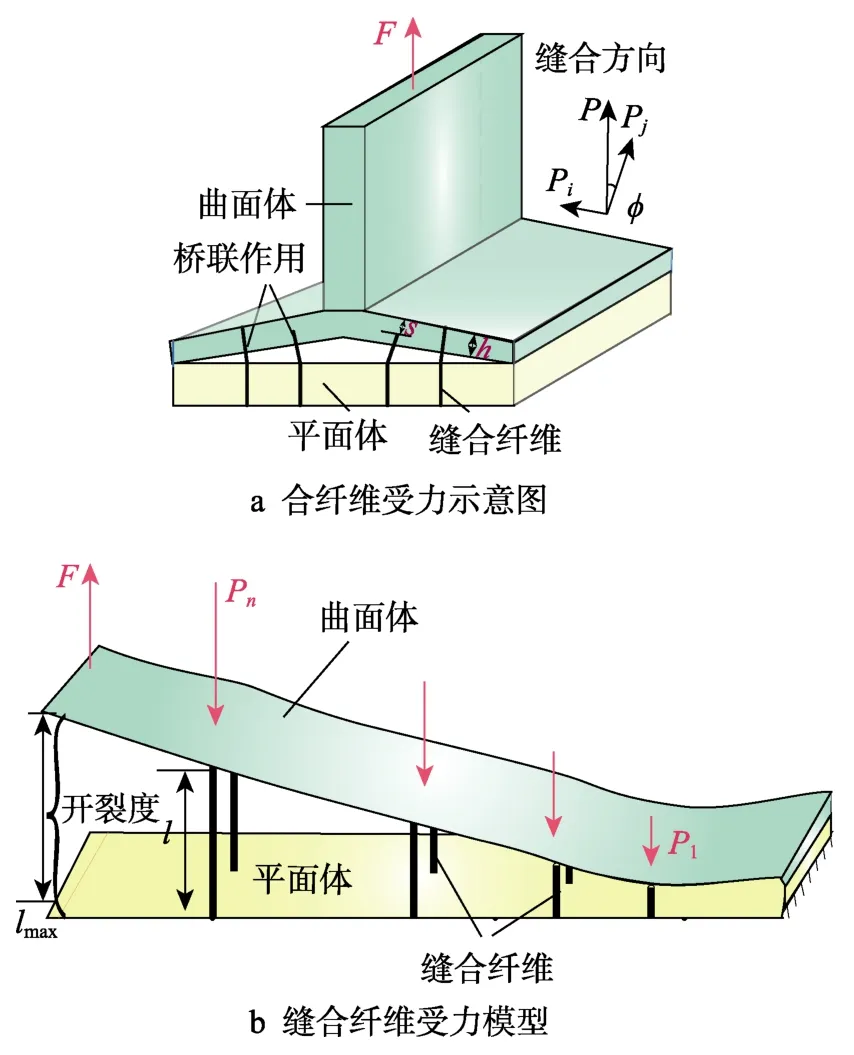

整体式缝合的连接强度包含缠绕纤维力F缠和缝合纤维力F缝两部分,纤维缠绕力由式(1)计算,而缝合纤维的受力示意图如图5a 所示。

图5 预制体受力分析Fig.5 Stress analysis of preforms

拉伸初期,缝合纤维和铺层完全结合,不存在桥联力,但随着不断的加载,缝合纤维开始承载,桥联力也将逐渐开始增大,桥联力的计算见式(2)[11]。

式中:τ(l)为缝线剪切强度;D为缝线直径;l为纤维拔出长度。

随着载荷进一步增大,纤维缝合线与其缝合方向的夹角φ逐渐增大,于是将缝合纤维受力情况分为i和j两个方向。在i方向上,受力不断增大,缝合纤维最终将因从曲面体中拔出而导致失效,此时缝合纤维拔出的实际承载力可由式(3)进行计算。

式中:τf为缝合纤维与铺层之间的摩擦力;h为缝合纤维穿过曲面体的长度;s为缝合纤维从曲面体中拔出的长度。

在j方向上,随着受力不断增大,缝合纤维最终将因断裂而导致失效,在纤维断裂失效时,在该方向上实际的承载力可由式(4)进行计算。

式中:S为缝合纤维的抗剪切强度。在载荷不断增加的过程中,由式(3)可知,纤维偏离其缝合方向的夹角φ逐渐增大,i方向上所受的承载力也增加,即纤维被拔出而导致失效的可能性在不断增加。式(4)表明,随着夹角φ增大,纤维因断裂而导致失效的可能性在减小,同时可知在j方向上,纤维的抗剪切强度对连接强度有很大的影响。在两种模式中,实际承载能力较小者,将决定最终的失效形式。

缝合密度对平面体和曲面体的连接强度有很大的影响。在曲面体和平面体受力开裂过程中缝合纤维的受力模型可简化如图5b。缝合纤维和纤维铺层之间的缝合力与总的弹性桥联力P总相等,可根据式(5)计算:

式中:N为缝线数量,与行距和针距有关;φn为第n个缝合纤维在受载时偏离自身缝合方向的夹角。

综上,采用整体式缝合方式,所得到的平面体和曲面体的连接强度的计算公式如式(6):

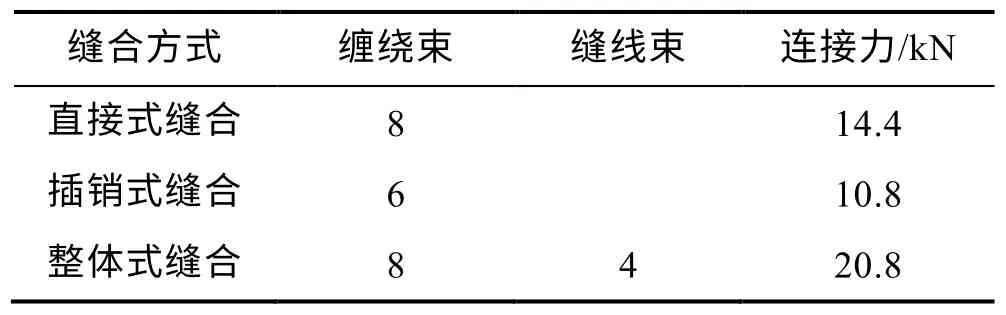

文中采用T700-12K 碳纤维丝作为缠绕和缝合材料,其拉伸强度为4900 MPa。缝合纤维可以提高复合材料的层间强度和损伤容限,但密度过大会造成纤维发生弯折、断裂等破坏,文中预制体缝合密度选用50 mm×50 mm[12]。根据异形件尺寸以及缠绕与缝合密度,计算出以上3 种预制体制备方案中平面体和曲面体的连接强度,如表1 所示。

直接式缝合与插销式缝合都是通过缠绕纤维连接平面体和曲面体,但插销式缝合中平面体的底部设置了凹槽,导致相对应的缠绕纤维并不能穿过平面体,因此插销缝合的连接强度相比直接缝合低。整体缝合连接强度要远远高于前两种方法,从图4的连接面可以看出,不仅有缠绕纤维的连接作用,还有缝合纤维的连接作为增强方式,因此计算得到的连接强度最高。

表1 不同缝合方式下碳纤维预制体的平面体与曲面体之间的连接强度Tab.1 Connection strength between the plane body and the curved body of the carbon fiber preform under different stitching methods

直接式缝合的方法简单、碳纤维布裁剪容易,但平面体和曲面体连接时的定位精度差、连接强度一般;插销式缝合能提高平面体和曲面体连接时的定位精度,但强度不理想;整体式缝合法吸收了前两者的优点,具有定位精度好、连接强度高的优势,并且保证了预制体的形状尺寸,因此文中选择整体式缝合作为实现异形件预制体制备的最优方式。整体式缝合需注意:分割后的曲面体形状依旧比较复杂,类似于“T”型结构,在与平面体缝合时,“T”型曲面体的底端需要翻折90°,因此,在进行曲面体碳纤维布裁剪时,需要底端的尺寸上设置一定的梯度,保证翻折后,外端的轮廓一致,从而提高异形件预制体的成形精度。

2.2 Cf/Al 复合材料异形件性能

根据整体式缝合成形方案,制备的异形件预制体如图6a 所示;采用2.2 节所述工艺制备的Cf/Al 复合材料异形件如图6b 所示,可以看出该复合材料异形件曲面形状良好,表面无裸露的纤维。

图6 异形件预制体Fig.6 Special-shaped parts

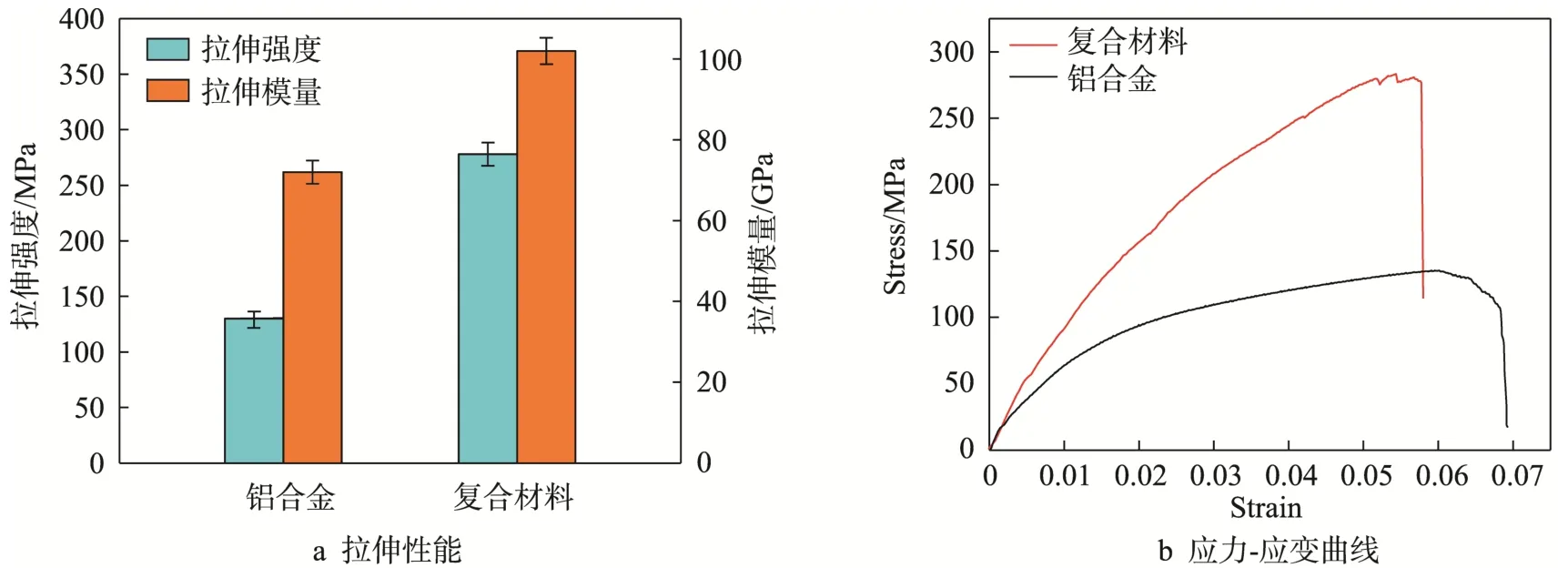

图7a 和7b 分别显示了Cf/Al 复合材料制件与铝合金制件的拉伸性能与应力-应变曲线。Cf/Al 复合材料的拉伸强度和拉伸模量分别为278 MPa 和102 GPa,铝合金的分别为130 MPa 和72 GPa。相比于铝合金,Cf/Al 复合材料的拉伸强度和模量分别提高了114%和42%。从图7b 可以看出,Cf/Al 复合材料的受载过程中可分为3 个阶段,即弹性变形阶段、非弹性变形阶段与断裂阶段。在弹性变形阶段,Cf/Al复合材料的应力-应变呈线性关系,此时外载荷较小,铝合金和碳纤维均只发生弹性变形。当载荷进一步增加时,曲线呈现非线性关系,此时铝合金发生塑性变形,而碳纤维仍处于弹性变形阶段。该阶段中,碳纤维作为增强相承载大部分载荷,而且该阶段在整个曲线中占比很大,很好地发挥了碳纤维的力学性能优势。最后,曲线急速下降,Cf/Al 复合材料发生断裂失效。总而言之,由于碳纤维的作用,Cf/Al 复合材料的拉伸性能相较于铝合金的性能提升显著。

图7 拉伸性能测试结果Fig.7 Test results of tensile properties

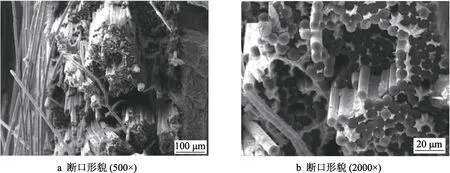

图8 为Cf/Al 复合材料拉伸断口形貌,可知复合材料断裂时,断口形貌表现为碳纤维单根拔出、纤维簇拔出以及部分纤维被拉断,未发现纤维的脱粘和脆断现象。由此可推断Cf/Al 复合材料内部浸渗充分,纤维与基体结合适中,碳纤维能够有效地承载,因此Cf/Al 复合材料的拉伸强度得到大幅提升。

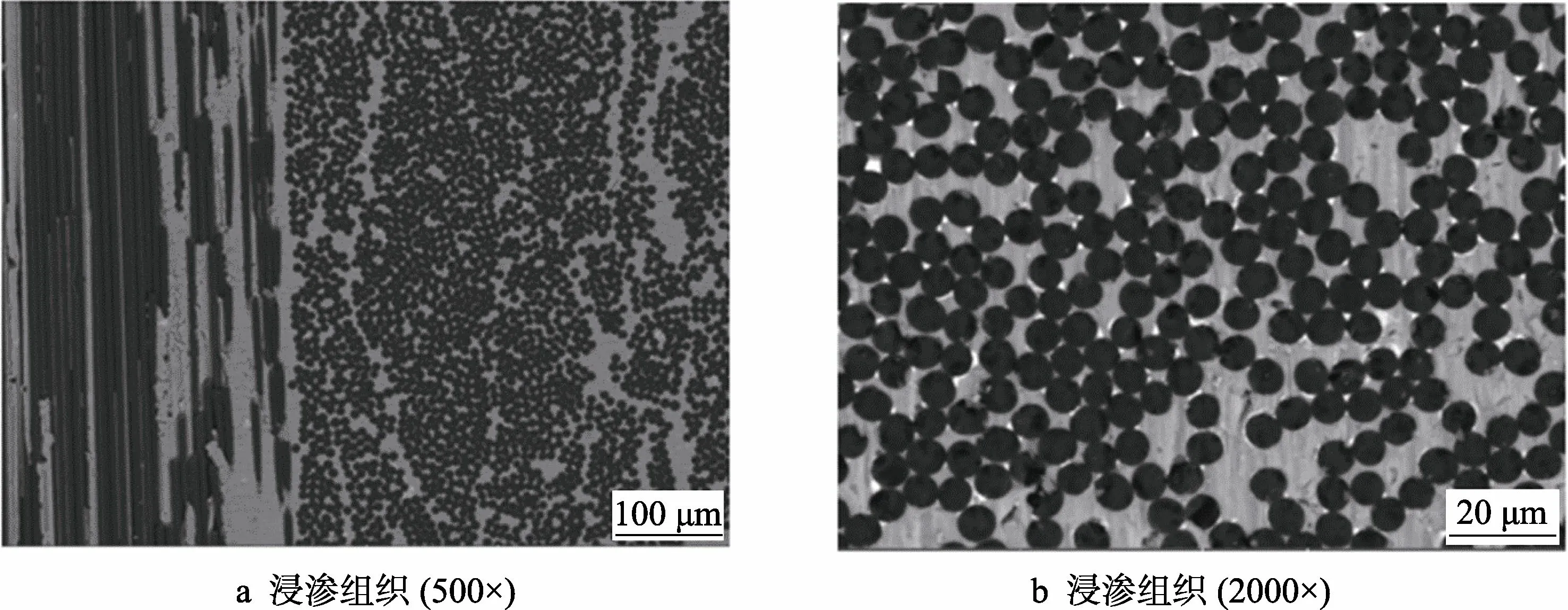

为验证复合材料力学性能提升原因,采用SEM对Cf/Al 复合材料进行微观组织观察。图9a 和9b 分别为Cf/Al 复合材料异形件连接处及中心部位的SEM照片,可以看出,采用整体式缝合预制体的复合材料异形件内部均浸渗良好,碳纤维束间浸入了大量铝合金,纤维束内也充满了铝合金,碳纤维未出现折断与聚集现象,异形件内部未发现微裂纹、气孔等缺陷,正因复合材料内部良好的浸渗,促使力学性能得到较大的提升。

图8 Cf/Al 复合材料拉伸断口形貌Fig.8 Tensile fracture morphology of Cf/Al composite

图9 Cf/Al 复合材料浸渗组织Fig.9 Infiltration microstructure of Cf/Al composite

已知复合材料中的碳纤维的体积分数为46%,通过式(7)可计算出Cf/Al 复合材料的致密度ρ:

式中:ρ0为排水法计算得出的复合材料的实际密度(g/cm3);ρm为铝合金密度(g/cm3)。计算得出,该Cf/Al 复合材料异形件的致密度为98.59%,表明采用该工艺制备出的Cf/Al 复合材料致密性良好,碳纤维和铝合金结合紧密,复合材料内部孔洞和间隙缺陷少,因而有效保障了碳纤维发挥其力学性能优势,这与微观组织分析所得结果一致。

3 结论

1)提出了“铺层-缠绕-缝合”制备异形件预制体的成形工艺,通过理论计算分析了直接式缝合、插销式缝合以及整体式缝合3 种预制体制备方案的优缺点,表明整体式缝合获得的预制体具有定位精度好,连接强度高等特点,优于前两种方案。

2)采用液固高压工艺成功制备了Cf/Al 复合材料异形件,碳纤维排布规整,未出现折断与聚集现象;复合材料致密度达98.59%,内部未出现气孔、微裂纹等缺陷,浸渗效果良好;同时复合材料的抗拉强度为278 MPa,较基体提高了114%。