Al-Zn-Mg-Cu 合金半固态成形的研究现状与应用

2020-06-08张树国裴桓伟杨湘杰

张树国,裴桓伟,杨湘杰

(1.南昌航空大学,南昌 330063;2.江西省高性能精确成形重点实验室,南昌 330031)

Al-Zn-Mg-Cu 系(7×××系)合金是铝合金系列中抗拉强度最高的材料,适用于制造承力结构件,如飞机大梁、析条、翼柱、起落架等,成为航空、航天领域应用广泛的轻合金之一,其制造方法一般为锻造和挤压等塑性成形工艺[1]。国内外学者对Al-Zn-Mg-Cu系合金的性能及成形进行了大量的研究,并获得了重要进展,促进了其在工业产品中的应用,尤其是在航空航天产业中的大量使用[2]。虽然塑性成形工艺能保证零件的高强度,但其主要缺点是抗疲劳性能较差,连接性差,有应力腐蚀及热裂倾向,且不能生产形状复杂的零件,生产成本高。采用传统的金属型铸造、重力铸造或压力铸造等成形的主要问题在于成形过程中的充型难度大、热裂倾向严重。半固态成形技术是在模具和外界载荷的共同作用下,利用金属材料固液共存状态下的独有流变特性,实现目标结构件成形的一种先进成形技术[3]。半固态成形技术用于Al-Zn-Mg-Cu 系合金的加工,可以制造出形状复杂的零部件,同时保持其高强度,从而实现部分产品以铸代锻,节约能源,提高生产效益[4—5]。文中从Al-Zn-Mg-Cu合金半固态成形技术与工艺研究、半固态成形合金的成分调控、微观组织结构与性能等方面进行一定的分析和展望。

1 Al-Zn-Mg-Cu 合金半固态成形技术与工艺

随着半固态金属流变成形技术的不断发展,半固态金属浆料的制备工艺也呈现出新的特点,即在力求获得高品质半固态金属浆料的同时,进一步缩短和简化制备流程,降低浆料的制备成本,并使之与后续的成形工艺有较好的衔接[6]。前期出现的典型制备工艺有倾斜板浇注工艺(New rheocasting,NRC)[7]、SEED(Swirl Enthalpy Equilibration)法[8]、应变诱发熔化激活法(SIMA)[9—10]和新MIT 法等[11]。近年来,国内外学者对Al-Zn-Mg-Cu 合金半固态成形技术进行了不断的研究和探索,简要介绍如下。

1.1 环缝式电磁搅拌技术

李春林等[12]通过环缝式强电磁搅拌制浆方法,结合压铸和挤压铸造工艺实现了 7075 合金的流变成形。电磁搅拌法在日常的浆料制备过程中自动化程度高,产能大,应用比较广泛,但也存在如搅拌不均匀,不能使浆料更好地融合等不足,因此研究人员通过对设备进行改进并发明了环缝式强电磁搅拌制浆技术。经实验发现,传统铸造产生的浆料晶粒形状粗大、大小不均匀,环缝式强电磁搅拌制浆的条件下,得到的浆料晶粒形状变细,相比之前有明显的减小。环缝式强电磁搅拌制浆技术与传统压铸、挤压铸造等工艺实现了有效对接,解决了传统高强变形铝合金不能直接铸造成形的技术难题,能生产出满足军工要求的关键轻量化零件。胡斌等[13]通过研究比较了普通电磁搅拌、化学细化法对挤压铸造7075 合金的凝固组织和力学性能,研究结果显示,环缝式电磁搅拌熔体处理技术显著减弱了普通电磁搅拌所固有的集肤效应对合金凝固组织的影响,合金熔体的温度场和成分场更加均匀,更利于熔体“凝固初期晶核”瞬间大量生成,获得细小均匀的凝固组织。何敏等[14]通过开发复合环缝式电磁搅拌(Multi-Annular Electromagnetic Stirring,M-AEMS)熔体处理方法,同时研制了M-AEMS 熔体处理装置,对7075 合金进行了挤压铸造成形,晶粒更加细小、均匀,铸件的力学性能达到锻件水平。

1.2 蛇形通道浇注法

ZHU Wen-zhi 等[15]和涂琴等[16]采用蛇形通道浇注法制备了7075 铝合金半固态浆料,研究了浇注温度、通道材质等对7075 铝合金半固态浆料组织的影响,所形成的铝合金浆料组织由枝状晶向蔷薇状直至球状或类球状晶转变,形成的晶粒越细小、圆整、均匀,铜质材料优于石墨质蛇形通道。赵文涛等[17]采用自制的水冷铜质蛇形通道装置制备了半固态7075 铝合金浆料,结果显示采用低过热度浇注制备半固态7075 铝合金浆料过程中,合金熔体在具有一定弧度且封闭的蛇形弯道内流动并多次改变流动方向,具有类似搅拌功能,使得初生晶核逐渐演变为球形或近球形晶粒,其初生α-Al 的平均晶粒尺寸小于41 μm,形状因子大于0.79。

1.3 复合式半固态成形

付金龙[18]基于ECAP-SIMA(等径角挤压技术-应变诱导熔化激化法)方法制备了7075 半固态铝合金,对其组织演化机理、工艺参数对球状晶形貌的影响规律进行了分析,半固态组织比常规重熔再结晶法(RAP 法)制备的半固态组织更加细小、均匀、圆整。郑小平等[19]采用热轧+半固态热处理+热轧的工艺制备出7075 铝合金半固态板材,并对其微观组织和力学性能进行了研究。韩飞等[20]对7075 铝合金半固态触变-塑变复合成形进行了试验研究,采用三段式感应加热得到了某型号尾翼半固态触变-塑变复合近净成形的梯度分布组织。Kerem Altug GULER 等[21]用冷却倾斜板铸造法制备AA7075 半固态铸锭,并对其进行再加热和触变锻造成形,结果显示,材料的晶粒尺寸和球形度较好,采用60°倾斜角的结果更好。

1.4 其他制浆及成形方法

杨斌等[22]用倒锥形通道的方法制备了半固态7075 铝合金浆料,通道内壁的残余料比较少,减少浪费,提高了浆料的利用率;宋晓俊等[23]采用倒锥形通道制备半固态7075 铝合金浆料,浆料组织分布较均匀,后续流变压铸件的组织也均匀、致密,表明通过此工艺方法可获得力学性能较好的半固态7075 铝合金压铸件。林方成[24]及刘洪军等[25]研究了再结晶重熔(RAP)法制备半固态7075 铝合金的数值模型。郭保永[26]提出热挤压态铝合金直接半固态等温处理(Semi-Solid Isothermal Treatment of Hot-Extrude Aluminum Alloy,SSITHEAA)法制备半固态坯料,基于此方法研究了热挤压态7075 铝合金半固态坯料的制备及触变挤压成形工艺。Zhou Bing 等[27]采用强制对流流变装置(FCR)制备了7075 铝合金半固态浆料,随着搅拌速度的增加,半固态组织的晶粒尺寸减小,形状因子及粒子数增加。高静[28]以及李春晓等[29]采用应变诱发熔化激活(SIMA)法制备7075 铝合金半固态触变坯料。朱永博等[30]采用剪切低温浇注式(LSPSF)半固态浆料制备工艺制备7075 铝合金铸棒,并依次进行均匀化处理、热挤压和T6 热处理,研究了热挤压和热处理对铝合金显微组织和拉伸性能的影响。

2 Al-Zn-Mg-Cu 合金半固态成形合金的成分及微结构调控

半固态成形的主要优势之一为成形件致密,可通过热处理进一步提高性能,但研究发现,固溶时效处理时,合金元素含量及其在基体中的固溶度的大小、沿晶界分布的低熔点共晶产物的多少和分布、过饱和固溶体回溶分解析出弥散相和固溶时不能溶入的过剩相的分布等,严重影响力学性能。在铝合金中添加微量元素细化组织是提高铝合金力学性能的重要手段之一,半固态成形Al-Zn-Mg-Cu 合金的成分调控、微合金化及微观组织结构控制方面的研究,也有研究人员进行了一定的探索。

Ł.Rogal 等[31]研究了添加Sc 和Zr 的7075 铝合金半固态触变加工,结果表明,球状晶粒非常细小,平均尺寸为23 µm,在α(Al)晶粒中发现Al3(Sc,Zr)初生析出物,晶粒尺寸在5 µm 左右。S.R.Damadi等[32]研究开发了一种适用于同向双螺杆流变挤压的7×××铝合金,以Al-14Zn-9Mg-5.2Cu 为标准成分,在固相分数为0.6 和转速为450 r/min 的条件下,流变挤压试样的力学性能达到锻件水平。程远胜等[33]基于铝基复合材料优异的物理及力学性能、半固态成形“固液共存”的良好扩散性及流动性而提出了复合材料模锻连接工艺,并利用该工艺成功制备出7075-SiC/7075 复合材料,通过交叉分析不同工艺参数条件下的界面性能,证明在615 ℃、326 MPa 的最佳工艺条件下,界面剪切强度达到260 MPa。杨斌等[34]通过球磨混粉+半固态烧结法成功制备出质量分数为0.5%的石墨烯/ 7075 铝基复合材料,复合材料中的石墨烯纳米片均匀分散在7075 铝合金基体中,相比于未添加石墨烯的7075 铝合金基体,复合材料的密度有所下降,维氏硬度和抗拉强度则分别提高了14%和32%,伸长率无明显变化。

朱永博等[23]研究了热挤压与热处理对半固态方法制备7075 铝合金显微组织与拉伸性能的影响,结果显示铸态铝合金中的近球形晶粒在热挤压过程中变为不规则形状,经T6 热处理后,铝合金组织中出现较明显的晶界;热挤压和T6 热处理使铝合金组织中的(110)晶面产生择优取向。朱成等[35]研究了半固态等温热处理过程中,7075 合金由枝晶组织转变为非枝晶组织的演变机理,并对比了半固态组织和铸态组织相组成的区别,结果表明,非枝晶组织的形成经过分枝特征的消失、晶界的平直化、晶界的弧状化与晶粒的长大3 个阶段,7075 铸态枝晶组织与半固态组织的组成相相同,都是由α-Al,η(MgZn2)和θ(Al2Cu)组成。齐元昊等[36]研究了Al-Zn-Mg-Cu 合金在加热到半固态两相区温度等温保温过程中的组织粗化规律,结果表明实验合金组织的多边化、球化和粗化现象是同时发生的,组织粗化以晶粒合并长大和Ostwald 熟化的方式进行。Chen Gang 等[37]研究了触变成形Al-Zn-Mg-Cu 合金的组织演变和力学性能,基于多级再加热触变成形制件的力学性能接近锻件水平。N.Mahathaninwong 等[38]认为流变铸造7075 合金固溶温度过高如480 ℃时,会发生Mg2Si 粒子的过热熔化,导致性能恶化;球晶粒子及晶粒细小,使得合金的硬度和强度提高;合金的主要硬化相为η相,而在较高时效温度下,η相的早期成核导致合金强度综合性能降低。

3 Al-Zn-Mg-Cu 合金半固态成形的组织与力学性能

3.1 合金微观组织

高志华等[39]利用螺旋式环缝电磁搅拌处理,通过对温度、搅拌频率、芯棒等的控制,对7075 合金进行合金组织分析。在浇注温度为650 ℃和搅拌电流为20 A 时螺旋式环缝电磁搅拌条件下的7075 铝合金有很好的晶粒细化作用,能使其从树状晶变成尺寸更小的等轴晶,约为70 μm。胡斌等[13]对合金熔体同时进行环缝式电磁搅拌和添加Al-Ti-B 化学细化剂处理,挤压铸造的7075 铝合金显微组织变得更加细小、均匀、圆整,晶粒尺寸缩小为69 μm,形状因子达到0.62。赵君文等[40]采用不超过1 kW/kg 的搅拌功率制备出7A04 铝合金大体积半固态浆料,在浇注温度为650 ℃、名义搅拌功率为0.6 kW/kg 和搅拌时间为40 s条件下,可以制备出初生晶粒平均直径为73.5 μm,平均圆整度为0.57 的7A04 大体积铝合金半固态浆料。李春晓等[29]利用应变诱发熔化激活法(SIMA)制备了7075 铝合金半固态坯料,研究了半固态加热温度与保温时间对7075 铝合金半固态坯料显微组织及压缩性能的影响。结果显示等温温度在595 ℃、保温30 min 时,获得的7075 铝合金半固态坯料的初生固相颗粒均匀、细小、圆整,抗压强度可达426.82 MPa。赵文涛等[17]采用自制的水冷铜质蛇形通道装置制备了半固态 7075 铝合金浆料,当浇注温度为680~700 ℃时,能获得理想的半固态7075 铝合金浆料,其初生α-Al 的平均晶粒尺寸小于41 μm,形状因子大于0.79。

南昌大学利用自主开发的剪切低温浇注式半固态浆料制备(LSPSF)工艺,研究制备出了高品质的半固态浆料,流变挤压铸造成形后,成形件T6 热处理后的金相显微组织及晶粒大小分布如图1 所示,晶粒细小,沉淀相分布均匀[41]。

3.2 力学性能

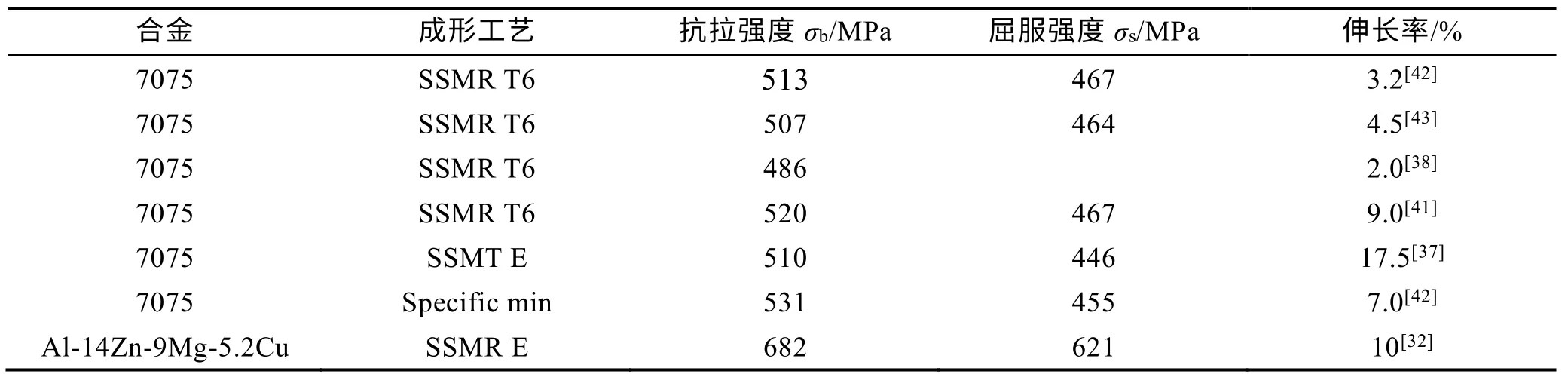

Chen Gang 等[37]研究了触变成形Al-Zn-Mg-Cu 合金的组织演变和力学性能,基于多级再加热的触变挤压成形制件的抗拉强度、屈服强度和断裂伸长率分别为510 MPa、446 MPa 和17.5%。S.R.Damadi 等[32]研究开发一种适用于同向双螺杆流变挤压的7×××铝合金,以Al-14Zn-9Mg-5.2Cu 为标准成分,在固相分数为0.6 和转速为450 r/min 条件下,流变挤压试样的力学性能:抗拉强度为682 MPa,屈服强度为621 MPa,伸长率为10%。国内外学者研究的Al-Zn-Mg-Cu合金半固态成形后的力学性能见表1,可以看出,采用流变挤压铸造成形的合金强度接近锻件水平。

图1 7075 合金流变挤压铸造制件T6 态微观形貌Fig.1 Microstructure of T6 state of 7075 alloy by rheo squeeze casting

表1 Al-Zn-Mg-Cu合金半固态成形后的力学性能比较Tab.1 Comparison of mechanical properties of Al-Zn-Mg-Cu alloy after semi-solid forming

4 总结与展望

半固态成形作为低成本、低能耗的新型工艺技术,是实现Al-Zn-Mg-Cu 系高强合金近净成形的有效途径[44]。在微观组织结构上仍然存在不均匀性、微观偏析等缺陷;在微合金化和成分的设计方面研究还比较少;力学性能的稳定性和一致性还不够,从而导致应用方面还没有产生规模化效应,因此,仍需要对相关的基础理论、工艺和设备进行更加深入的研究。当前需要尽快解决以下几个问题:①合金的微合金化及合金成分的优化设计;② 热处理工艺对应的微观组织结构调控,从而达到综合力学性能稳定的目标;③开发适合半固态成形的专用设备和工装,避免工艺过程中的二次污染,提高成形件的质量和一致性。