清洁验证清洁水平及残留限度的建立

2020-06-08赵珍平陈文荣

赵珍平,陈文荣

(奥锐特药业股份有限公司,浙江杭州 311227)

原料药生产共用设备的清洁验证一直是法规人员、公司和客户等关注的问题。本文重点探讨原料药生产各个阶段共用设备清洁验证残留水平确定的技术解决方案,为原料药工厂共用生产设备清洁验证残留水平的设计提供参考,同时制剂生产共用设备清洁验证也同样可以参考。本文所有的技术解决方案均采用Microsoft EXCEL VBA编程自动实现。

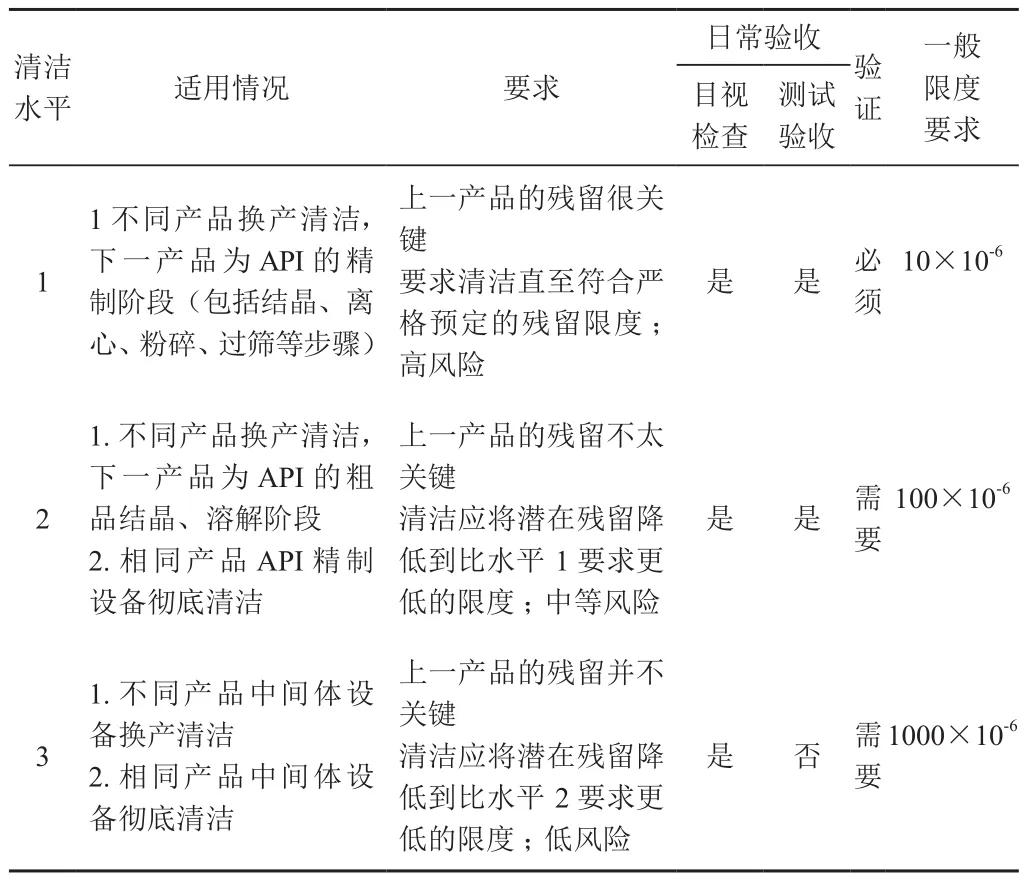

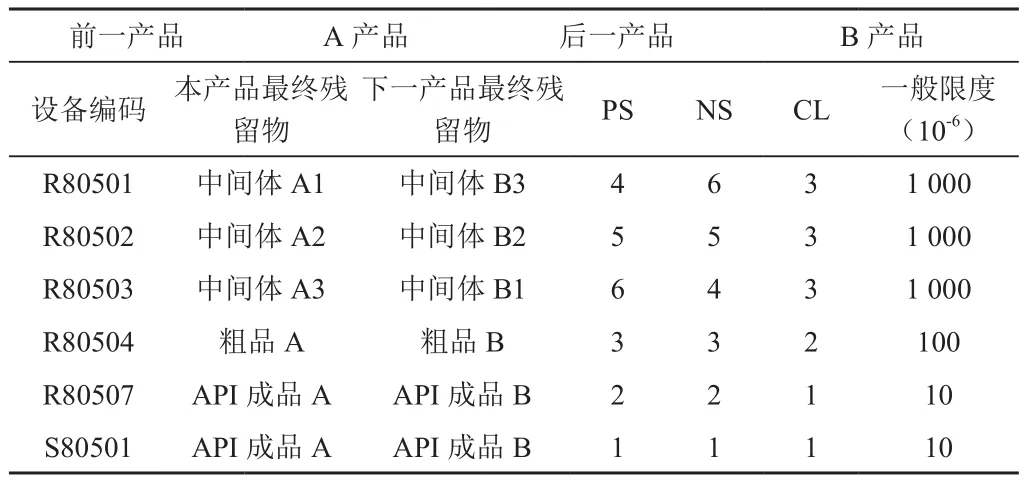

1 原料药清洁残留需求水平分级表

随着原料药合成步骤越来越接近原料药成品,清洁彻底程度逐步增加,上一产品在下一产品中允许残留量会减少,而API后续物理操作,例如物料干燥、过筛或粉碎,不会降低潜在残留量,所以在API物理操作过程,清洁残留的限度要求更加严格。根据以上原则,确定了如下的清洁水平矩阵表(见表1)。

表1 清洁水平矩阵表

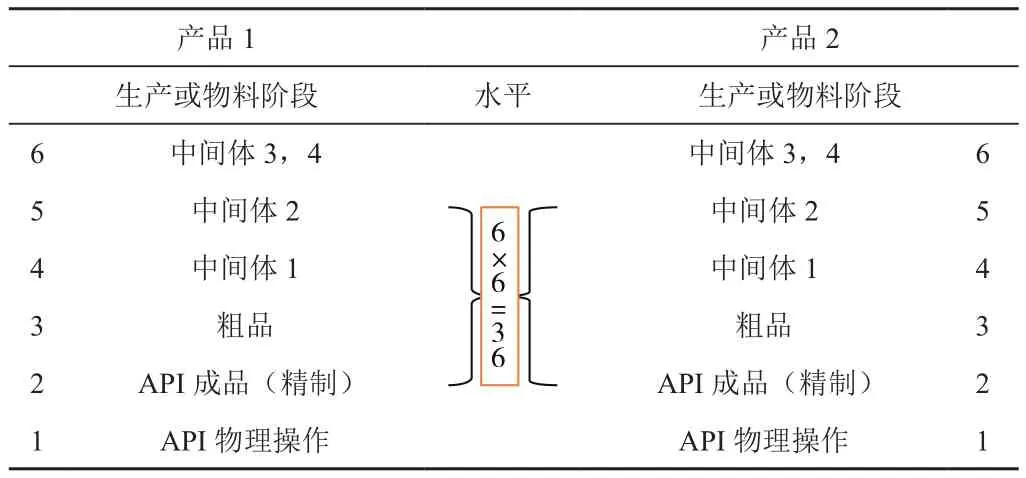

2 原料药生产过程及物料分级

根据原料药生产过程及各步物料种类、中间体及离最终成品的远近,将原料药生产过程各步物料分为6个阶段。6个阶段的物料随着合成步骤越来越接近原料药成品,清洁的彻底程度也逐步严格,上一产品在下一产品中允许残留量逐步减少。以上6种物料所处的阶段,换产清洁时最多有6×6=36种组合,形成不同产品不同物料阶段共用关系组合表(表2)。

表2 不同产品不同物料阶段共用关系组合表

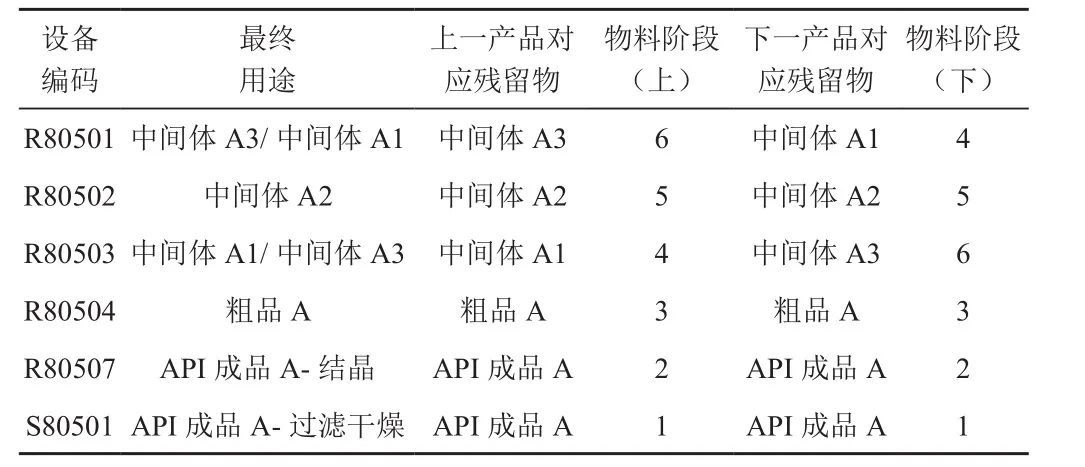

3 建立清洁产品信息表

以一个车间3个产品共用一条生产线为例,根据工艺流程、设备共用关系分别为各产品建立清洁产品信息表(见表3),因为不同的物料阶段对应的清洁要求不尽相同,所以应针对产前产后残留物不同的特点,分别建立了产前产后不同残留物对照信息;如R80501生产A产品后残留物应该是中间体A1;对于上一产品换产A产品时残留物是中间体A3;以A产品示例如下。同样对于B产品和C产品也需要建立如下表格。

表3 清洁产品信息表

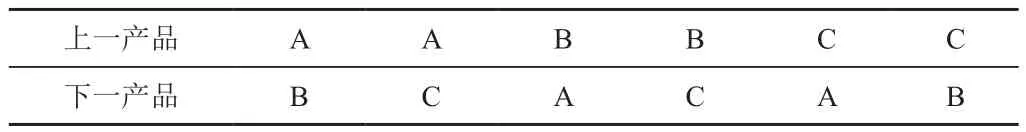

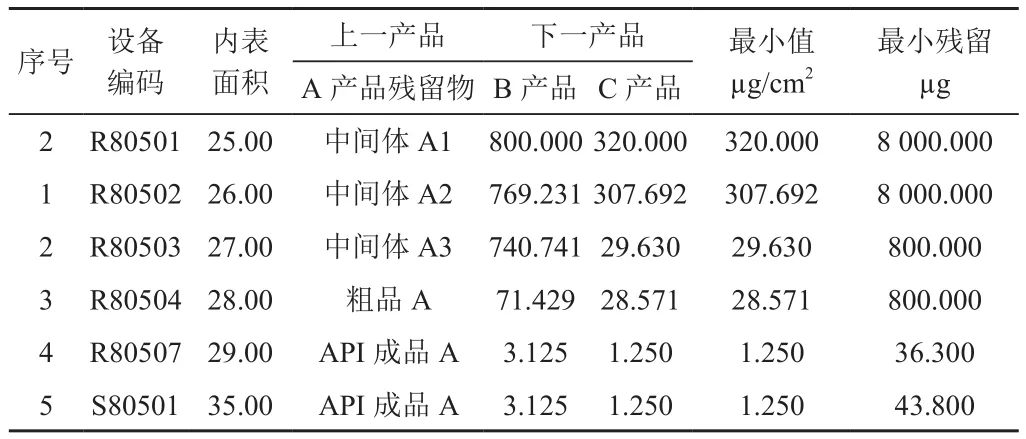

4 建立清洁残留计算表

当两个产品交叉换产时,A产品换到B产品及B产品换到A产品应形成两个清洁残留计算矩阵表,三个产品应形成6种组合,示例如表4共用产品交叉表。

表4 共用产品交叉表

为每一个组合分别建立清洁前后残留计算矩阵表,通过计算机辅助编程共可得到6组残留计算矩阵表,以下以A产品转B产品示例,列出清洁残留计算矩阵表(见表5)

5 不同产品设备残留限度

根据以上不同产品之间建立的清洁残留计算矩阵表(见表5),通过计算机辅助编程可以分别得到待清洁产品与其他产品共用时不同的残留可接受限度,但不管下一产品是生产B产品还是C产品,对于A产品的清洁方法通常是一致的,所以应该选择计算出的最小值作为残留限度,A产品的残留限度见表6。

表5 清洁残留计算矩阵表

表6 产品设备残留限度

同理,可以得到B产品、C产品清洁残留限度表