SCST-201/202型烃类蒸汽转化催化剂在天然气合成甲醇装置中的应用

2020-06-08刘海波

刘海波

(中海石油天野化工有限责任公司,内蒙古呼和浩特 010070)

1 概述

甲醇是基础的有机化工原料和优质燃料,它已被广泛应用于精细化工,塑料等领域,用来生产制造甲醛、醋酸、氯甲烷、甲氨、硫二甲酯等多种有机化学产品,同时也是农药、医药的重要原料之一。甲醇在深加工后可作为一种新型清洁燃料(也加入汽油掺烧),在新能源汽车领域正被推广使用。当下氢能时代到来,由于甲醇具有良好的储氢性能及便于运输,在小型移动氢源领域应用也是前景广阔。

在全世界范围内,有80%以上的甲醇生产装置是以天然气为原料来转化合成甲醇的。烃类蒸汽一段转化法是当前工业上应用最广泛的方法,但纯粹的一段转化工艺能耗高、CO2排放量大,所得合成气的氢碳比偏高,有利于大型合成氨及制氢装置的原料气,不利于大型甲醇合成装置生产。另外,合成气中的氢气过剩,这也将造成大量物质和能量的浪费。

为了有效改善天然气制甲醇的合成效率,减少物质、能源的浪费,在一段转化的基础上开发了优化工艺,主要有一段箱式炉转化+烟道气CO2回收补碳、一段箱式炉转化串纯氧二段炉转化、一段箱式炉转化并换热转化炉串纯氧二段炉转化。我公司即是选用在一段箱式转化炉前的原料气中补加回收烟道气中的CO2,以达到调整合成气成分,促进甲醇合成反应的目的。采用一段转化补CO2工艺,相较于无补CO2的一段转化而言,除了有更低的原料水碳比,同时对转化出口甲烷含量也要求更低,这对天然气蒸汽转化是十分不利的;因此,该工艺对天然气蒸汽转化催化剂的性能要求较高。本文就SCST-201/202型烃类蒸汽转化催化剂用于我公司转化工段的升温还原及使用情况进行总结。

2 转化催化剂简介

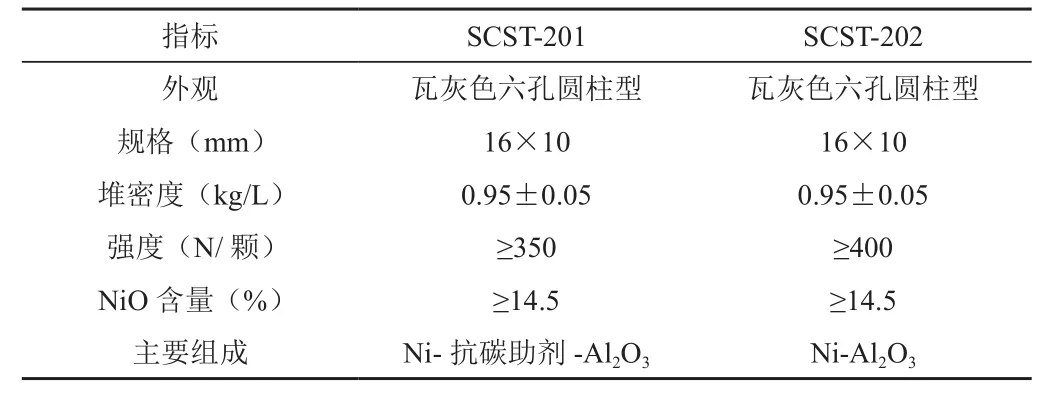

本次使用的烃类蒸汽转化催化剂为SCST-201型与SCST-202型组合搭配。SCST-201型为短型小颗粒催化剂,装在反应管上半段,这样有利于传热、传质,可增强转化活性。转化管下半段用SCST-202型长型大颗粒催化剂,因为天然气蒸汽转化是一个体积放大的反应,越靠近反应管下段,转化反应产生的气体积则越大,阻力也相应增大,所以转化管下半段采用颗粒较大的催化剂便于减小气体流动阻力。同时,SCST-201型催化剂是加入特殊抗碳助剂的低水碳比催化剂,有较好的抗析碳能力。两种催化剂具体性能如表1所示。

表1 SCST-201/202型烃类蒸汽转化催化剂性能指标

3 催化剂的装填及升温还原

3.1 催化剂的装填

烃类蒸汽转化催化剂分为两段装填,转化管上半段装填SCST-201型,转化管下半段装填SCST-202型,装填总体积为28.5m3。装填过程中,催化剂采用布袋往反应管内输送,以确保催化剂自由下落高度不大于0.5m,每根反应管装填一定高度需要通过振荡,避免架桥现象;在装填半管和满管后,均要测量炉管压差,压差平均值在-5%~5%,保证了装填均匀性。

3.2 催化剂的还原

转化催化剂的升温还原过程是转化工段正常开车的一个重要环节。为了使催化剂还原彻底并在还原过程不出现事故,针对该型催化剂的升温还原过程制订了详细的升温还原方法,将升温还原阶段分为氮气升温、蒸汽升温及导入天然气还原。具体进度如表2所示。

表2 SCST-201/202型转化催化剂升温还原进度表

还原时注意事项:

(1)ZnO脱硫槽出口原料天然气温度达280~350 ℃,硫含量 <0.1×10-6;

(2)还原压力:≥0.7MPa;

(3)还原空速:≥400h-1;

(4)物料比:在还原期间控制水碳比5~7(宜于控制在~6.0);

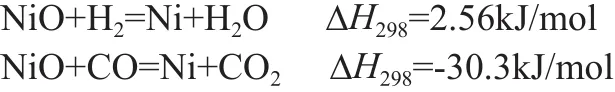

已知NiO的形态较多,其中Ni的化合价可以为2~8,这与催化剂的制备条件相关。不同形态的NiO具有各不相同的颜色,但是还原后的转化活性相近。NiO的还原主要按照下面的反应进行:

当用含CH4的气体还原镍催化剂时,会进行强吸热的还原反应:

通常在较低温度下转化催化剂就可以开始还原,但是在生产过程中更倾向于转化管出口温度接近700℃时才开始还原。一方面是因为在低温时还原生成的活性镍对毒物更敏感,而且中毒后不能完全恢复其活性;另一方面在较高温度开始还原可使转化管进口温度相应提高,对保证转化管进口段的转化催化剂彻底还原有利。

本次还原我公司就是用蒸汽升温至转化管出口温度650℃以上时,才开始配入天然气还原。以30%的设计值增加原料气量,并且不断提高转化管出口温度至810℃左右,同时保持转化管进口温度在500℃以上,进入的蒸汽量为满负荷的50%以上。为维持还原性气氛和减小系统阻力,水碳比控制在7∶1以内。在还原进行4h后根据转化气出口成分变化及炉管管壁温度变化情况适当增加原料气流量为50%左右(保证水碳比≥5);然后分析转化气体中甲烷含量逐渐降到了设计值(<3.9%)以内,观察发现了转化炉管外壁颜色逐渐由亮红色转为暗红色,测量了炉管温度分布也较均匀,即预示还原结束。

从本次还原过程来看,SCST-201/202型转化催化剂还原性较好,还原速率快;在810℃条件下还原4h后,催化剂便具有良好的转化活性,便转入轻负荷生产运行。

4 催化剂的使用

4.1 使用初期活性

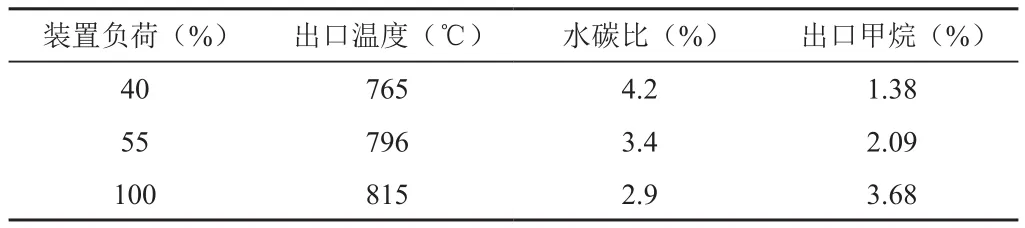

如表3中数据是不同运行负荷条件下对应的转化出口气体中CH4含量的变化。本炉转化催化剂在还原完成、系统试运行结束后,生产就一直处于满负荷运行状态,一段炉出口温度控制在810℃左右,出口CH4含量稳定在3.6%左右,催化剂表现出优良的活性效果。

表3 出口甲烷、使用温度对照表

如表4中列出催化剂制造厂家在实验室条件下测试传统催化剂与SCST-201、SCST-202型催化剂孔结构及活性对比。

表4 几种催化剂孔结构及催化剂活性比较

从表4可以看出,在同样测定条件下,SCST-201/202型转化催化剂转化出口气体CH4含量明显低于传统转化催化剂。这可能与SCST-201/202催化剂孔结构分布的改善相关。CH4蒸汽转化反应速率是受内扩散控制的,传质孔道的数量可明显减弱这种影响,因为大孔能作为反应物进入催化剂微孔的大通道,而SCST-201/202型催化剂具有数量众多的传质孔道,显然能提高CH4、蒸汽进入催化剂微孔反应的传递,从而提升转化率。同时,这种大通道也增加了催化剂活性组分镍的分散度和表面积,在一定程度上也增加了催化剂的活性。

另外,由于催化剂中活性组分镍的分散度提高,使得镍晶粒在使用中不容易长大,保证了催化剂在长时间内不会因活性表面的减少而造成活性衰减,增加了催化剂的运行稳定性。

4.2 使用阻力降

如表5中数据是SCST-201/202型烃类蒸汽转化催化剂自开车以来的运行阻力降对照表。满负荷运行后炉管压力降一直稳定在0.15MPa之内,基本无变化,表现的十分稳定。该催化剂运行压力降相对稳定且较低,与其以下三个特点有关:

(1)催化剂组合的搭配方式较合理,并且催化剂装填均匀性好,各管之间的阻力均匀性相对较高,能充分保证反应后气体在炉管内传递通畅。

(2)这两种催化剂都为六孔圆柱状且两端为圆弧面,外形接近流线形的设计使其受力合理,各向均匀,减小了阻力系数,降低了气体运行阻力。

(3)该催化剂具有较好的强度,本身产生粉尘的几率小,因此压力降能保持长期稳定;同时,催化剂具有独特的抗析碳能力,也是阻力稳定的原因之一。

表5 装置运行阻力数据表

4.3 催化剂的抗析炭能力

我公司转化工段采用天然气中补加CO2工艺,以达到降低H/C比的目的。由于在原料天然气中补充适量的CO2,造成一段炉蒸汽转化负荷增大,容易产生析碳的危险。因此,催化剂本身的抗碳性能就表现得尤为重要。

表3中数据显示了更换SCST-201/202型转化催化剂后我公司实际运行的水碳比情况;在满负荷状态下,运行至今未发现有析碳现象。这是因为SCST-201型催化剂中添加了稀土氧化物及碱性氧化物后,显著地提高了催化剂表面碱度和亲水性,极大增强了催化剂对水蒸汽的吸附能力,客观上增大了微观水碳比,减少了析碳反应机会,促进了消碳反应;对于低水碳比条件有更强的适应能力。

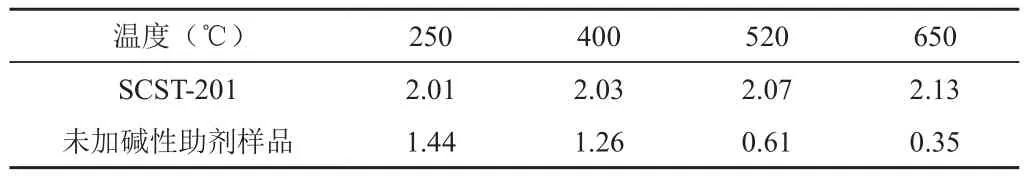

如表6列出了催化剂制作单位在实验室条件下用程序升温技术测得的SCST-201催化剂的水吸附量。测试结果表明,随着实验温度升高,SCST-201催化剂对水蒸汽的吸附量有逐渐增强的趋势,而同样制备方法制备的未加碱性助剂的催化剂则表现出了相反的实验结果;这也证明了碱性助剂的添加对催化剂具有优良的亲水性,有利于提升反应过程的微观水碳比。

表6 SCST-201催化剂在不同温度下的水吸附量(mL/g)

5 结语

1)由于催化剂载体具有独特的孔结构分布,并添加了具有亲水性的碱性助剂,SCST-201/202型烃类蒸汽转化催化剂在使用过程中表现出良好的烃类转化活性。

2)SCST-201/202型烃类蒸汽转化催化剂本身外形圆滑,加之装填时两种催化剂搭配合理,运行压力降相对较低。

3)催化剂在制备时加入特殊的抗碳助剂及亲水性碱性助剂,SCST-201/202型烃类蒸汽转化催化剂使用过程中表现出优良的抗析炭能力。