乙酸酯生产技术特点分析

2020-06-08蒋瑶

蒋 瑶

(中国化学赛鼎宁波工程有限公司,浙江宁波 315040)

1 概述

乙酸乙酯,分子式CH3COOC2H5,为无色、具有水果香味的易燃液体,广泛应用于清漆、稀溶剂、人造革硝基纤维素、塑料等行业的溶剂,用作制造染料、药物和香料等原料,还可用作制药过程和有机酸的萃取剂。

乙酸正丁酯,分子式CH3COOC4H9,为具有愉快水果香味的无色易燃液体,广泛用于火棉胶、硝纤维、清漆、人造革、医药、塑料及香料工业中,是一种优良的有机溶剂,能够溶解松香、聚乙酸乙烯,聚丙烯酸酯,聚氯乙烯、氯化橡胶、杜仲胶、聚甲基丙烯酸甲酯等。

乙酸正丙酯,分子式CH3COOC3H7,天然存在于草莓、香蕉和番茄中,由于其具有酯的典型性质,常温下为具有特殊水果香味的无色易燃液体,与乙醇、乙醚完全互溶,挥发性介于乙酸乙酯和乙酸正丁酯之间,因此被广泛用于涂料、油墨、硝基喷漆、清漆、胶水及各种树脂工业中,来部分代替乙酸乙酯或者乙酸正丁酯,改善产品的性能。

2 工艺技术的选择

乙酸酯合成最常用的是酯化法,也就是醋酸和对应的醇类物质发生酯化反应生成乙酸酯。酯化法属于传统合成手段,由于应用时间久远,所以该类合成手段相当成熟,此外乙醛缩合法、乙醇脱氢法等也比较常用。

1)传统酯化法

酯化反应需要以浓硫酸作为催化剂,反应物质是醋酸和对应的醇类物质,发生的反应为酯化反应。大部分的乙酸酯类物质都可以借助酯化法来合成,所以在工业领域也经常选择酯化法完成乙酸酯的生产。

同时还可以将酯化法进一步细分,分为间歇法和连续法。其中以连续法更受世界认可,在一些大型的先进生产企业连续法应用更加广泛,但是间歇法也有一定的市场,在国内很多小型生产企业使用间歇法。

酯化法的优点主要有:工艺简单成熟,原料酒精和乙酸都属于大宗化学品,供应充足,方便易得,价格低廉。

此方法的缺点也很明显,主要是浓硫酸具有强氧化性和强腐蚀性,对设备腐蚀大,维修成本高,但随着新材料的不断推广和应用,腐蚀问题基本能得到解决,此方法的优势逐步得以显现。

2)乙醇脱氢法

该法不用乙酸,直接用乙醇氧化一步合成乙酸乙酯。选择浓度为95%的乙醇,借助泵的加压作用将乙醇打入原料的预热系统中,通过和反应物之间发生热交换渗透到乙醇汽化器中,汽化器的加热能量提供者是导热油,有的也使用蒸汽,待气化完成后,直接进入原料的过热系统中,与反应所得物完成换热,然后再进入到脱硫加热系统中。借助导热油完成升温,温度达到反应条件后直接进入到脱氢反应系统中,由于脱氢反应属于吸热反应,所以一定要借助导热油持续提供热量保持温度恒定。物料从脱氢反应系统中出来后直接进入过热器内,充分冷却后进入加氢反应系统,将酮和醛加氢为醇,以便后续分离。然后进入原料预热器,被冷却再进入产物冷凝器,被水冷凝后,进入反应产物储罐。最后进入分离工序,除去产物中氢气后即得到成品。

此方法的优点:反应温和,工艺简单,容易操作,设备腐蚀也小。

此方法的缺点:工业化生产技术不太成熟,副反应多,需脱除产生的各种有机物,增加分离工序,导致能耗偏高。

3)乙醛缩合法

由乙醛生产乙酸乙酯包括催化剂制备、反应、分离和精馏等工序。

在氯化铝和少量的氯化锌存在下将铝粉加入盛有乙醇和乙酸乙酯混合物的溶液中溶解得到乙氧基铝溶液,乙醛和催化剂溶液连续进入反应塔,控制反应物的比例,使进料在混合时就有约98% 的乙醛转化为目的产物,1.5%的乙醛在此后的搅拌条件下转化。通过间接盐水冷却维持反应温度在0℃,反应混合物在反应塔内的停留时间约1h后进入分离装置。分离装置中粗乙酸乙酯从塔顶蒸出,塔底残渣用水处理得到乙醇和氢氧化铝。将乙醇与蒸出组分一起送入精馏塔,在此回收未反应的乙醛并将其返回反应塔,精馏塔底得到乙酸乙酯产品。精馏塔顶得到的乙醇和乙酸乙酯恒沸物用于制备乙氧基铝催化剂溶液。

此工艺优点:反应比较温和,转化率和收率较高,对设备要求不高,生产成本略低

缺点:原料受制约,只有乙醛价格处于低位时才具有优势;催化剂容易失活

4)乙酸乙烯直接加成法

在酸性催化剂存在下,乙酸与乙烯发生酯化反应可生成乙酸乙酯。罗纳·普朗克公司在20世纪80 年代进行了开发但由于工程放大问题未解决一直未实现工业化。日本昭和电工公司开发的乙烯与乙酸一步反应制取乙酸乙酯工艺终于在90年代实现了工业化。反应原料中乙烯∶乙酸∶水∶氮体积组成为80∶6.7∶3∶10.3。反应系统由3个串联反应塔组成,反应塔中装填磷钨钥酸催化剂(担载于球状二氧化硅上)。反应塔设置了中间冷却。反应在担载于金属载体上的杂多酸或杂多酸盐催化下于气相或液相中进行。在水蒸气存在条件下,乙烯将发生水合反应生成乙醇,然后生成的乙醇又继续与乙酸发生酯化反应生成乙酸乙酯产物。

此工艺优点:产量高,产品质量高,物耗、能耗低。

此工艺缺点:原料乙烯受限制,建厂位置不好选择;乙烯的价格受石油价格影响,不具成本优势。

综合上述,在相当长一段时间内,传统酯化法的优势还是相当明显的,具有较强竞争力。

乙酸酯反应原理相同,工艺流程基本相同,以乙酸乙酯生产技术为代表。

生产原理:采用乙酸和乙醇为原料,强酸作催化剂(采用硫酸),生产乙酸乙酯,其化学方程式为:

反应机理为:

反应特点:该反应是等分子液体相(均相)吸热可逆反应,平衡常数为3.96,当等分子的醇和等分子的酸反应达到平衡时,转换率为66.57%。当温度为70.4℃时,乙酸乙酯和水在酯化塔内形成共沸物,首先从塔顶蒸出,使平衡移向生成物的方向(即乙酸乙酯的方向),当温度为72℃时,30%的乙醇和70%的乙酸乙酯在在酯化塔内形成共沸物从塔顶蒸出,由于乙酸乙酯的量大于乙醇的量,使得平衡亦移向生成物的方向,当温度升高到78.1℃时,乙醇和水在酯化塔内形成共沸物从塔顶蒸出,反应物的减少,使得平衡移向反应物的方向。根据反应特点,为使平衡移向生成物的方向,必须采取加入过量的反应物和不断移走生成物的措施,即:

(1)常压、催化、加热

(2)反应物——乙酸过量

(3)不断移走生成物——酯和水

(4)及时补加反应物使反应连续进行

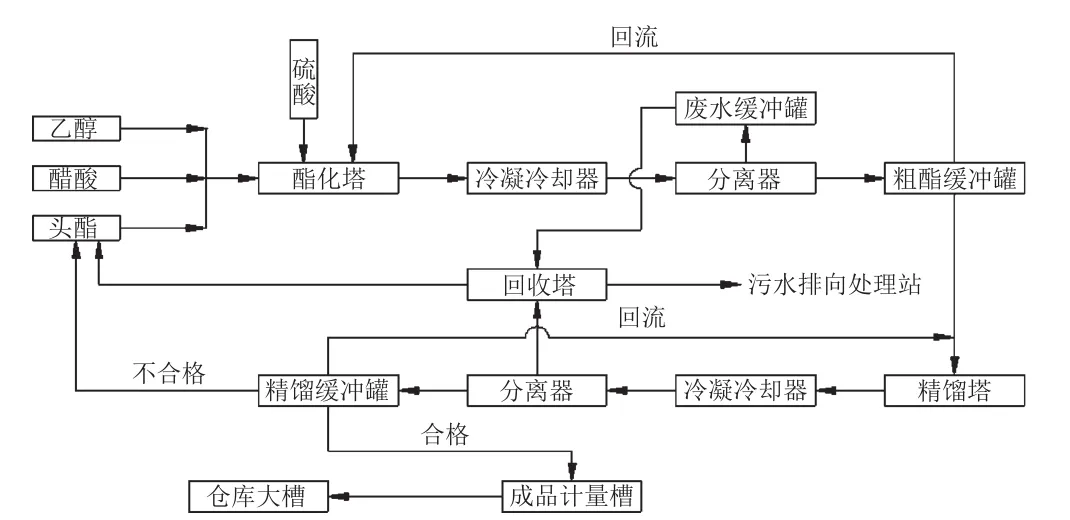

工艺流程见图1。

图1 乙酸乙酯生产工艺流程示意图

生产过程概述

①酯化

原料乙酸、乙醇及回收的醇和酯经计量放入酯化釜,通过蒸汽加热,且在催化剂硫酸的作用下,生成乙酸乙酯和水,并在酯化塔内形成共沸物,从塔顶蒸出,经冷凝器冷却后,进入分离器进行分离。分层后的酯层一部分回流入塔,另一部分进精馏塔;水层进回收塔。

②精馏

粗酯经仪表计量后进入精馏塔,塔顶气相经冷凝器和冷却器后进入精馏分离器进行酯水分离,分层后的酯层一部分回流入精馏塔,另一部分进头酯高位槽;水层进回收塔;精馏釜液经成品冷却器后作为成品进入成品槽。精馏塔所需的热量由精馏再沸器间接加热。

③回收

所有酯水分离出来的水全部进入回收塔回收水中的醇酯,回收塔顶的气相经回收冷凝器进入回收分离器进行酯水分离,分离器底部的醇酯与水的混合物回流入回收塔;分离器上部的头酯进入头酯高位槽,回收后的废水从塔底泵送至污水站处理。

3 结语

通过上述对工艺技术的比较,可以看出传统酯化路线工艺简单成熟,原料酒精和乙酸都属于大宗化学品,供应充足,方便易得,价格低廉,工艺流程较短、设备台数偏少、总投资也较少,生产可以满足不同领域需要。