广东某含铜炉渣浮选试验研究

2020-06-08黄朝德胡正华

黄朝德,胡正华

(大冶有色设计研究院有限公司,湖北 黄石 435005)

1 引言

我随着我国铜矿资源不断开采,可利用铜矿品位逐年降低[1],铜矿企业经济效益被持续压缩,而含铜炉渣中,铜品位能达到1.0%左右,相对较高,因此,增加对含铜炉渣的回收,有利于缓解铜企业资源紧张的现状[2]。传统的火法贫化、浸出提取对环境污染较大,且成本相对较高,因此,更为经济有效的磁选、浮选工艺,在炉渣选矿中的有较好的应用前景[3-5]。本文针对广东某炉渣矿样进行研究,在确保最大化综合利用铜资源的前提条件下,制定了最为经济有效的浮选试验工艺流程。

2 试样来源及组成

该试样取自广东某冶炼公司电镀炉渣,其密度为3.2g/cm3,破碎至-2mm,其堆密度为1.87 g/cm3,对该矿样进行多元素分析,其具体分析结果如表1 所示。

由表1 可知,该矿样中铜品位为1.15%,其次含银9.24g/t,金0.24 g/t,金、银可考虑在铜精矿中综合回收,该炉渣中铁品位较低,Pb、Zn 等金属品位也较低,难以综合回收,其主要杂质为钙镁盐,硅酸盐等。

表1 试验矿样化学分析结果 %

3 选矿试验研究

3.1 细度试验研究

细度对浮选效果有着直接的影响,炉渣矿相较于天然矿石,其质地较硬,可磨性较差且铜嵌布粒度较细,在合适的磨矿细度下,才能有效的进行单体解离。在捕收剂丁基黄药用量为240g/t,起泡剂2#油为120g/t 的浮选条件下,进行了磨矿细度的条件试验,其浮选条件和试验流程如图1 所示,试验结果如表2 所示。

图1 浮选条件试验流程图

分析可知,提高磨矿细度,有利于提高精矿中铜回收率,当磨矿细度从-74μm 62.9%提高至-74μm 67.84%时,铜回收率增幅较大,继续提高磨矿细度至-74μm82.10%时,铜回收率有一定的增加趋势,但增幅较小,且细度在-74μm67.84%以下时,其尾矿品位维持在0.41%左右,小幅度增加磨矿细度,对降低尾矿品位效果不明显,因此一段磨矿细度为-74μm 67.84%较为合适。

表2 磨矿细度试验结果

3.2 捕收剂种类试验

为考察捕收剂的对该矿物的捕收效果的影响,确定合适的捕收剂种类,以丁基黄药、丁铵黑药、Z—200 为捕收剂,进行捕收剂种类试验,在磨矿细度为-74μm67.84%的细度、捕收剂用量为240g/t,起泡剂用量120g/t 的浮选条件下,其浮选试验结果如表3 所示。

结果显示,在捕收剂用量相同条件下,丁基黄药和混黄药的捕收效果优于Z-200;在铜回收率上,混黄药的回收率高于单一黄药,其中混黄药为4∶1(丁基黄药∶丁胺黑药)时,铜的回收率最高,达到了65.78%,因此捕收剂选用混黄药(4∶1)较为适宜。

3.3 捕收剂用量试验

在确定捕收剂为混合黄药(4∶1)后,进行了混黄药浮选用量试验,试验结果见表4。

表3 捕收剂种类试验结果

表4 捕收剂用量试验结果

随着混黄药用量的增加,铜回收率呈上升趋势,当用量从60g/t 增加到90g/t 时,铜回收率提高幅度较大,继续增加用量到150g/t,铜回收率增幅较小,且尾矿品位趋于稳定,考虑到尾矿再磨工序,选择混黄药用量90g/t 较为合适。

3.4 尾矿再磨细度试验

炉渣中部分铜矿物嵌布粒度较细,为了提高铜回收率,需进一步降低尾矿细度,故对一段浮选尾矿进行再磨试验[6],试验结果见表2.4。当细度由-43μm84.7%提高至-43μm94.9%时,铜回收率逐渐增加,继续提高再磨细度至-38μm90.3%时,回收率增幅不明显,综合考虑,一段尾矿再磨细度-43μm94.9%较为适宜。

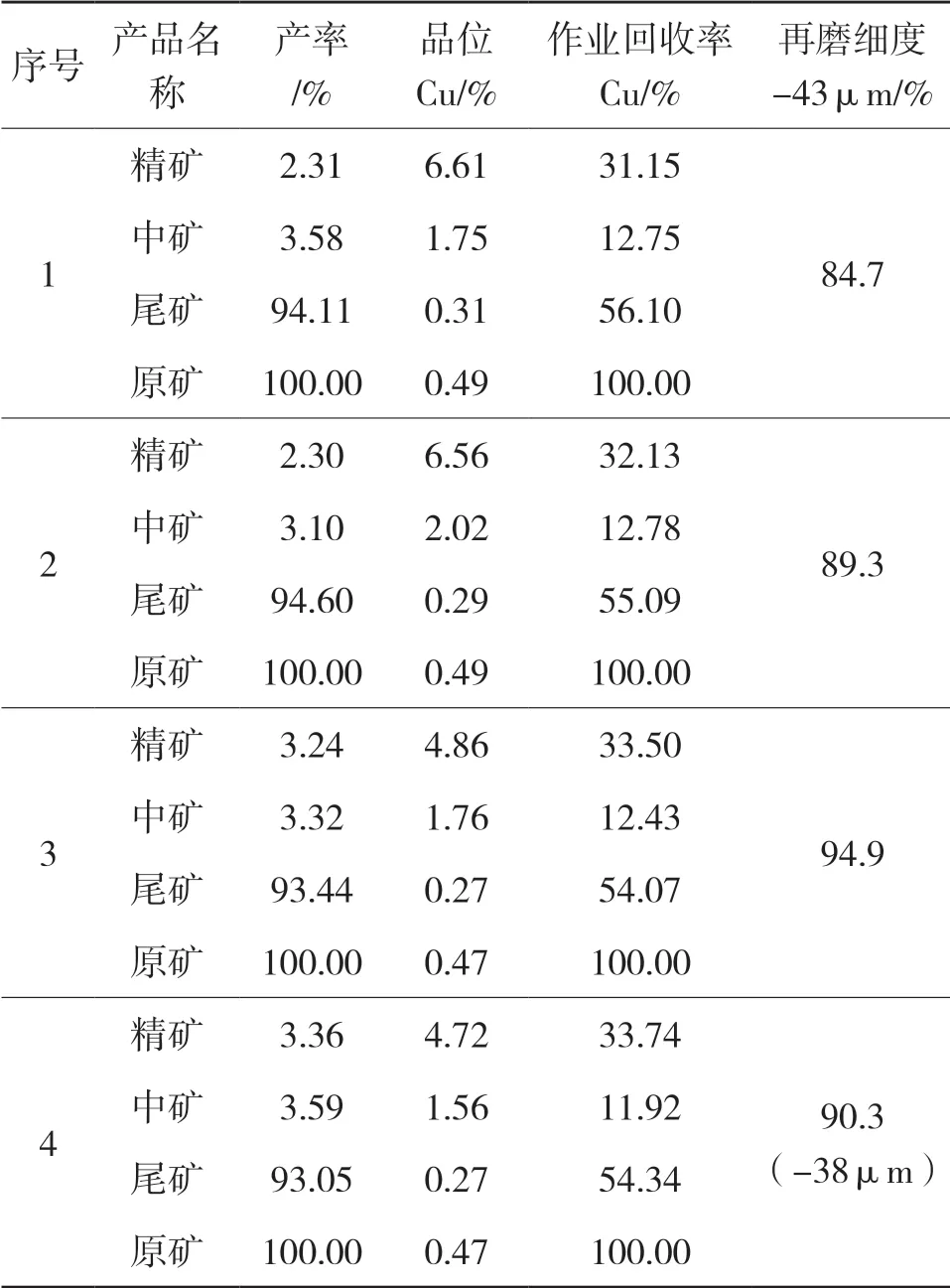

表5 再磨细度试验结果

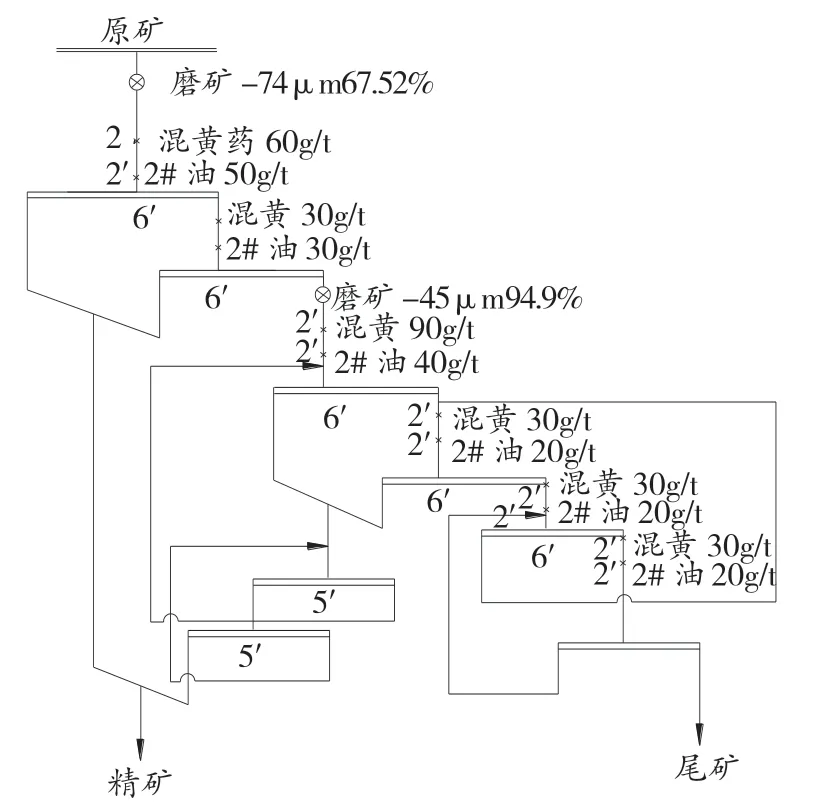

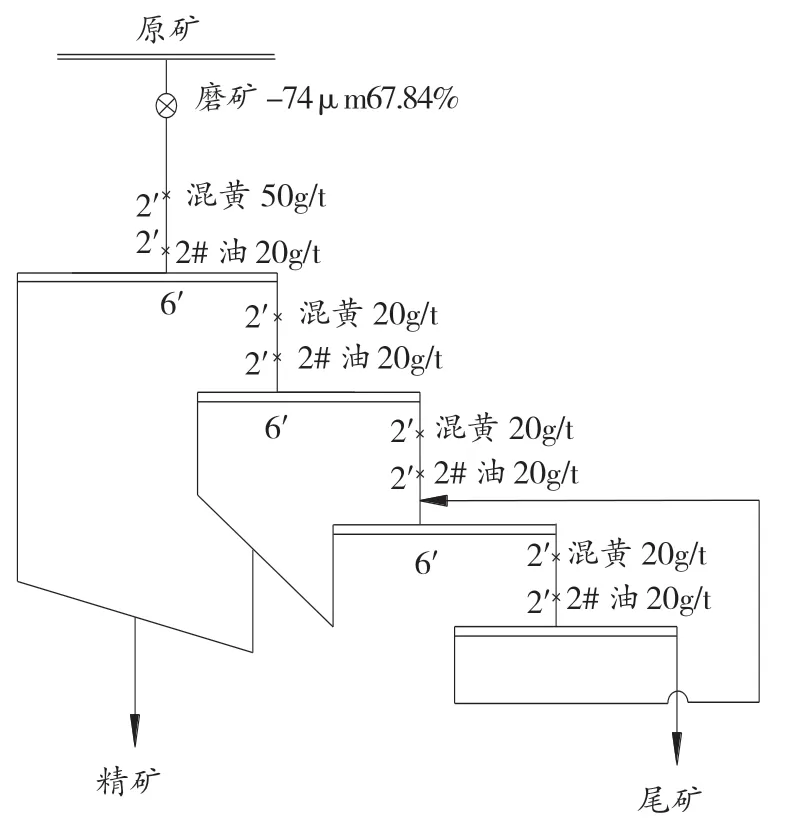

3.5 闭路流程试验

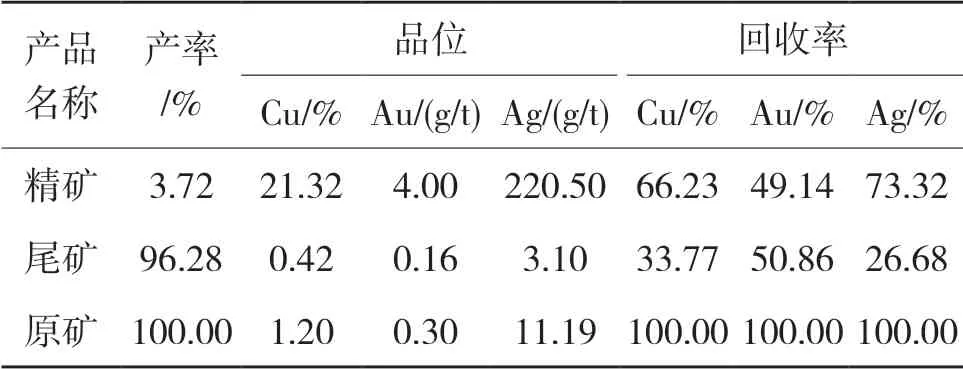

综合前述条件试验结果,针对该炉渣进行阶磨阶选与一段磨矿闭路流程试验,其试验流程见图2、图3。一段磨矿闭路试验结果见表6、表7。闭路试验结果可知,采用阶磨阶选工艺流程,在-段磨矿细度-74μm67.5%,再磨细度-43μm94.9%条件下,可获得铜精矿品位20.05%(金3.85g/t、银202.5g/t),铜回收率76.85%(金58.71%、银78.45%)的技术指标;该炉渣在一段磨矿工艺流程下也可获得较为可观的技术指标,一段磨矿细度-74μm67.9%条件下,通过“三粗一扫”浮选流程,可获得铜精矿品位21.32%,铜回收率66.23%的技术指标。若考虑资源综合回收,该炉渣采用阶磨阶选工艺流程更具有适应性。

表6 阶磨阶选闭路试验结果

表7 一段磨矿闭路试验结果

图2 阶磨阶选闭路试验流程

4 结论

(1)该炉渣矿样中铜品位为1.15%,其次含金0.24 g/t、含银9.24g/t。炉渣中铜矿物作为浮选的主要回收对象,Au、Ag 作为伴生矿物可考虑综合回收。

(2)阶磨阶选与一段磨矿工艺流程技术指标可知:阶磨阶选有利于提高铜(金银)回收率。采用阶磨阶选工艺流程,在-段磨矿细度-74μm67.5%,再磨细度-43μm94.9%条件下,可获得铜精矿品位20.05%(金3.85g/t、银202.5g/t),铜回收率76.85%(金58.71%、银78.45%)的技术指标;在一段磨矿工艺流程下也可获得较为可观的技术指标,在一段磨矿细度-74μm67.9%的条件下,通过“三粗一扫”浮选流程,可获得铜精矿品位21.32%,铜回收率66.23%的技术指标。若考虑资源综合回收,该炉渣采用阶磨阶选工艺流程更具有适应性。

(3)阶磨阶选工艺流程尾矿含铜0.27%,由于渣中铜矿物嵌布粒度微细,需进一步细磨(-26μm ~90%)才可达到有效解离,故推荐阶磨阶选流程为最佳浮选流程。

图3 一段磨矿闭路试验流程