矿浆取样及粒度浓度在线分析仪系统优化应用

2020-06-08石自信莫雪磊赵以波

石自信, 周 成,莫雪磊,陆 博,赵以波

(1.山东黄金矿业(莱州)有限公司 三山岛金矿,山东 莱州 261400;2.北京矿冶科技集团有限公司,北京 100160;3.矿冶过程自动控制技术国家重点实验室,北京 100160;4.矿冶过程自动控制技术北京市重点实验室,北京 100160)

1 引言

旋流器溢流矿浆颗粒大小和浓度不仅能够反映出旋流器、磨机的工况,更影响着后续流程浮选机的浮选效果,也可反映出磨机能耗是否处于合理的范围。因此对旋流器溢流矿浆粒度和浓度的监测是选矿厂必不可少的一个环节,它能指导技术管理人员更好地调控整个流程的运转。过粗或过细的粒度、过高或过低的浓度都不利于磨浮流程的高效运行[1-3],对粒度、浓度的在线监测为选矿自动化过程控制提供反馈参数,进而将其控制在最优值附近,有助于实现磨矿效率和选别指标的提高[1-3]。

矿浆粒度的在线检测主要有超声波、激光、直接测量法等,具有代表性的产品是北京矿冶科技集团有限公司的BPSM 系列、奥图泰的PSI 系列、俄罗斯有色金属自动化联合公司的P-074、东方测控技术有限公司的DF-PSM 型粒度分析仪。矿浆浓度的在线检测, 应用最多的是射线浓度计, 也有采用超声波、激光、差压法、称重浓度计等产品[4-6]。综合比较多种在线检测仪器仪表,各有优缺点,选择符合现场实际情况、满足实际需求的产品是最优的选择。

山东黄金矿业(莱州)有限公司三山岛金矿新立选矿车间磨浮厂房原有TMC 管道取样器+M11616 分样器+BPSM 粒度分析仪的在线粒度仪分析系统进行旋流器溢流矿浆粒度测量,并装有射线浓度计进行矿浆浓度的检测。由于车间坐落在海边,工业用水为海水,以及工况的原因,系统在实际运行过程中存在一些问题。另外,由于国家对放射性产品的管制,本着绿色、安全的理念,淘汰射线浓度计是种趋势。

本文针对在线系统运行过程中遇到的取样、粒度测量、浓度测量等问题,贴合实际情况,进行了取样器和粒度仪系统优化和改进,并将称重法浓度测量模块整合到粒度仪形成一体式粒度浓度分析仪替代原有的射线浓度计。系统优化解决了遇到的问题,达到了预期效果,并创造了直接和间接经济效益。

2 现状及问题

2.1 原有在线粒度测量系统配置

三山岛金矿新立选矿车间磨浮厂房原有在线粒度分析系统采用北京矿冶科技集团生产的TMC20一次取样器+M11616 分样器组成的取样系统,如图1 所示,以及BPSM-III 在线粒度分析仪,如图2 所示。

图1 TMC+M11616 旋流器溢流矿浆取样系统图

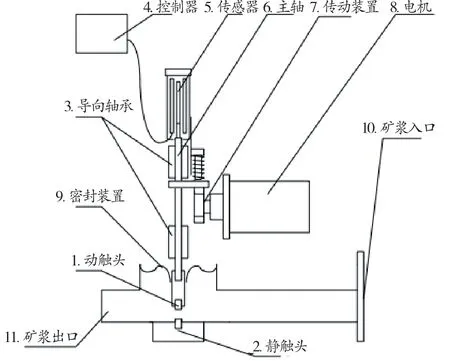

图2 BPSM-III 在线粒度分析仪结构图

矿浆经过一次取样设备TMC20,通过刀口取出工艺矿浆流中的部分矿浆,进入分样器设备M11616,分流箱内装有挡板,气缸控制挡板动作,气缸不动作时一次样品流通过分样器旁路流走返回到浮选流程,一次样品流为常流状态。当粒度仪处于取样测量状态时,控制分样器气缸动作,挡板开始摆向分样器稳流箱,矿浆流向粒度仪。通过检测M11616 稳流箱的音叉信号来控制分样器的挡板摆动位置,从而控制稳流箱液面。矿浆流至粒度仪后,粒度仪取样气缸动作,控制矿浆流向粒度仪稳流箱,然后经过粒度测量装置测量粒度。粒度仪稳流箱内装有音叉开关控制矿浆流向。当粒度仪测量结束后,分样器内挡板摆向竖直位置,矿浆旁路至粗三浮选住。此时取样机、粒度仪开始冲洗,为下次取样做准备。

2.2 存在的问题

2.2.1 一次取样设备现状及存在的问题

考虑到工艺管道中矿浆粒度分级产生的分层现象,为了使粒度分析仪能够准确地测量流程中矿浆,在一次取样设备TMC20 内竖直放置如图3(左)所示的刀口,确保取样代表性。

图3 刀口示意图(左);磨损后的刀口(右)

在使用过程中发现:

(1)设计刀口未固定,依靠刀口和底座自重稳定刀口。但在实际应用中,由于本现场旋流器溢流矿浆冲击力度较大,刀口位置容易发生变化,取样矿浆代表性降低,多次出现刀口偏移距离太大,无矿浆流出的状况。

(2)刀口帽固定螺栓裸露在外,在矿浆冲击下,磨损严重,平均每个月维修1 次,从新更换螺丝。如图3(右)磨损后的刀口。

(3)取样刀口2013 年安装,磨损较为严重,刀口帽变形,刀口帽上的保护聚氨酯层破损,矿浆取样较多,杂质较多,对测量流程有较大影响。

(4)由于一次取样器取样量不易控制,在一次取样器与分流箱中间安装手闸阀,通过手闸阀开度控制矿浆流量。手闸阀磨损严重,平均3 个月左右需更换1 次手闸阀,且手闸阀磨损期间粒度仪不能投用。

2.2.2 分样器现状及存在的问题

由于TMC20 一次取样器为常流取样,且工艺管道中矿浆量较大,一次样品流流量无法控制,给分样器运行带来了如下问题:

(1)矿浆流量较大,音叉动作滞后,经常出现分流箱箱盖溢矿现象,污染工作环境,增加工人劳动量。

(2)当粒度仪处于停止状态时,一次样品流通过分样器旁路流向粗三浮选柱。此段管路较长(70m),落差较低,经常出现管路堵塞、磨损的情况。造成粒度仪停用,不能及时反映矿浆粒度变化情况,增加劳动量,增加生产成本。

(3)由于粗三浮选柱部分配件故障率高,当粗三浮选柱停车维修时,取样器必须停用,影响粒度测量。

(4)矿浆流量较大,挡板磨损严重,平均6 个月更换1 次挡板,每月对箱体进行耐磨处理,每次耐磨成本在1000元左右,维护成本和人工成本较高。

2.2.3 粒度仪现状及存在的问题

(1)粒度仪测量粒度的原理如图4,根据探头中动触头1 与静触头2 动作后,矿浆中的矿粒大小属性被传感器5 测量出来并被传送到控制器4 中进行分析计算并与建立的数学模型分析得出粒度值。但是由于长时间的运作,动触头上的耐磨陶瓷会逐渐磨损从而影响测量结果,但是粒度仪不能够完成手动校正,造成测量结果偏差越来越大,失去对流程的数据指导作用。

(2)粒度仪本身缺少历史数据查询功能,只能实时显示,不能对长时间的数据进行查询对比。

(3)缺少班组之间的数据对比。

图4 粒度测量原理

2.2.4 分析系统控制中存在的问题

原设计中取样系统和粒度仪由2 个控制箱、2套控制系统分别单独控制,2 套控制系统通过DP线完成通讯,控制比较复杂,粒度仪控制系统中冗余控制点较多,完全可以直接控制取样分流系统,造成设备浪费。

3 系统优化

鉴于取样器、粒度仪利用率较低,故障率较高,成本费用较高,不能及时准确地为生产提供生产数据等问题,从硬件上进行改造,从软件上进行编程优化。

3.1 取样系统优化

为了彻底解决取样器在使用中遇到的上述问题,车间与北京矿冶科技集团有限公司积极沟通合作,对取样系统硬件进行了优化改造,改造后TMC20 取样器如图5 所示。

拆除旧取样刀口,更换为新刀口,解决刀口变形,杂质较多的问题。并且在刀口顶端安装固定压板和固定螺栓,保证刀口位置固定,取样稳定。刀口升级改造示图及装配如图6。

图5 改造后TMC20 取样器结构

图6 刀口升级改造后示图及装配图

刀口安装过程中,为避免刀口帽固定螺丝磨损严重等问题,在固定螺丝后在外侧涂抹金刚砂进行耐磨处理,如图7 所示。从而避免矿浆冲击螺丝,造成频繁维修。刀口改造完成后,运行良好,多次检查,未发生原刀口存在的诸多问题。

升级改造后去掉M11616 分样器设备,分样器设备通过气动胶管阀动作控制矿浆流量,并且二次取样设备下端增加管路变径,减少了矿浆流量。当取样开始时,上下冲洗气控水阀动作,冲洗水冲洗管路;之后气动胶管阀打开取样;取样结束后,气动胶管阀关闭,下冲洗水气控水阀动作,冲洗管路。不测量时,取样阀门关闭,且取样间歇期间,上冲洗水阀定期开启反冲洗,避免取样刀口堵塞。闭路控制,避免了矿浆外溢;无旁路控制,减少磨损,降低成本。

图7 耐磨处理后的刀口

保留手动刀闸阀,但是不作流量控制,仅作取样设备维修时的开关阀门。增加手动胶管阀,控制矿浆流量,避免流量过大,造成后续流程溢矿,污染环境。胶管阀耐磨性能较好,胶管阀安装完成至今,运行良好,磨损较轻,效果较好。保留手动刀闸阀,在手动胶管阀或下游设备损坏的情况下,关闭刀闸阀,能够及时维修设备,保证设备运转率。

3.2 粒度仪优化

为了给生产提供可靠的粒度、浓度数据,在原有粒度仪的基础上,根据浓度壶原理,增加如图8所示的溢流称重浓度测量装置,替代原有的射线浓度计。

图8 溢流称重测量浓度示意图

被测矿浆通过粒度仪稳流箱分流进入图示的称重稳流箱,关闭稳流箱出口胶管阀,称重稳流箱中的液位上升,到达音叉的液位,音叉给出信号到主控箱控制器,由主控箱控制器给出称重稳流箱进矿延时信息,进矿一定时间停止进矿,液位到达溢流槽溢流静置一定时间,由称重传感器测量一组数据传回到变送器,进而由控制器通过特定的数学模型分析出矿浆的浓度及密度信息。

3.3 控制系统优化

3.3.1 取样系统控制优化

借助于改造升级后由北京矿冶科技集团有限公司定制开发的粒度浓度分析仪BPSM 控制器,进行程序优化。通过粒度浓度分析仪气控箱备用电磁阀对上下冲洗水气控水阀、气动胶管阀进行控制。BPSM 控制器直接输出控制电磁阀动作,电磁阀控制气阀通断,从而达到控制设备的目的,电磁阀如图9 所示。

当粒度浓度分析仪开始取样,发送取样信号至BPSM 控制器,此时,上下冲洗水气控水阀相对应的电磁阀动作,气路打开,在气压推动下,上下冲洗水气控水阀打开(下冲洗水冲洗管路,上冲洗水保证矿浆不堵塞刀口),延时冲洗后,气控水阀关闭,气动胶管阀打开,矿浆流下,开始取样。当完成取样后,气动胶管阀关闭,下冲洗水阀打开,冲洗管路,以免残留矿浆堵塞管路,延时冲洗后,气动水阀关闭,等待下一个取样周期。取样间歇期,上冲洗水阀定时开启进行反冲洗,防止取样间歇刀口被堵塞。

图9 粒度浓度分析仪气控箱电磁阀

3.3.2 增加粒度、浓度校正功能

为了保证测量效果,为生产提供准确的粒度、浓度数据,根据粒度测量和浓度测量的不同原理,增加粒度、浓度校正功能。

(1)粒度校正。

设定粒级A 为-200 目,粒级B 为-400 目,其计算公式如下:

公式1,粒级 A = A0 + Aver × A1+ SD× A2 +A3÷ Aver

公式2,粒级 B = B0 + Aver × B1+ SD× B2 +B3÷ Aver

公式1 和2 中,Aver 为颗粒平均值,SD 为标准偏差。

粒级计算参数中的A0、A1、A2、A3、B0、B1、B2、B3 是根据标定取样筛析数据通过回归分析计算出来的数据。

通过公式可以看出,人工取样对粒度仪数据进行校正时,仅对常数A0、B0 进行修改即可,操作方便、简单,不影响数据模型的建立。

(2)浓度校正。

浓度测量建立在浓度壶测量原理之上,在手动校正的过程中对浓度数据进行偏移校正即可,如图10 为浓度校正界面。只要在相应通道迁移值内输入手动测量与设备测量差值,然后确认即可完成校正。

图10 浓度校正界面

3.3.3 增加历史、班组数据查询功能

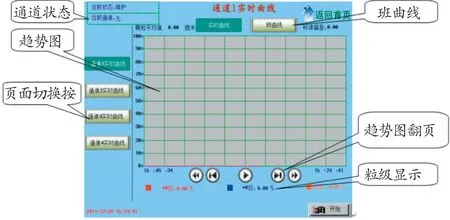

为了便于查看粒度、浓度变化趋势及班组流程控制情况,增加实时数据查询、班组数据查询、粒度浓度历史曲线查询等功能,如图11、12 所示。

同时,为了更好地了解粒度、浓度变化情况,指导生产,增加了数据导出功能,便于分析数据、总结经验,为磨矿浮选工艺流程优化控制提供支持。

图11 实时班组曲线

图12 粒度历史曲线

4 改造效果

4.1 系统性能提升

为验证系统升级后的稳定性,确保为生产提供准确的数据支持,每季度对在线分析系统进行数据验证,记录如表1 所示。

图13 数据分析曲线图

从图13 数据分析可发现,粒度浓度分析仪测量数据与手动测量粒度、浓度变化趋势相同,相差都在2%以内,在误差允许范围之内,说明粒度浓度取样结构优化后,取样具有代表性,达到预期效果。同时,经过一年多时间的运行,取样器运行正常,刀口未发生损坏状况,降低了故障率,提高了运转率,为生产提供实时数据提供了保证。

项目改造完成后,设备使用良好,未发生管路堵塞等现象,设备故障率较低,磨损率较低,成本消耗较低,能够及时为生产提供较好的数据支持,效果较好。

4.2 经济效益

改造后取消挡板结构,每套挡板费用1000 元,改造前每年使用2 个,改造后每年节省挡板成本1000 元*2=2000 元;管路磨损成本:取样机2013年安装至2016 年底,取样机至粗三浮选柱旁路管路更换4 次,每次成本及各种费用合计4 万元,平均每年成本1 万元;手闸阀成本费用:手闸阀每个3000 元,每年使用4 个,每年节省成本3000元*4=1.2 万元;取样器改造后,避免取样稳流箱每月耐磨处理,每次消耗成本1000 元左右,每年节省成本1.2 万元;合计每年可节省成本费用为:0.2+1+1.2+1.2=3.6 万元。

设备优化完成后,2min 左右即更新1 次粒度、浓度数据,取样点矿浆仅滞后球磨出口矿浆1.5min左右,可以及时为磨矿作业提供可靠的数据支持,及时调整矿量、前给水、后给水等,从而保证最佳磨矿效果,最优浮选浓度,得到最好的精矿品位和最低的尾矿品位。项目2017 年6 月份改造完成投入使用,为生产提供精准可靠的粒度、浓度数据,指导生产。在此前提下,2017 年选厂累计尾矿品位0.114g/t,较计划降0.006g/t,较2016 年同期降0.003 g/t;尾矿品位:实际完成0.1134 g/t,较计划降低0.0046g/t,较2017 年同期降0.0006g/t。尤其在2017 年下半年原矿品位降低的情况下,2017 年7-12月份选矿富集比24.99%,较2017 年1-6 月份提高3.53%;2018 年1-8 月份选矿富集比24.57%,较去年同期提高3.11%。对磨矿流程及时准确地提供粒度、浓度数据,及时调整磨矿各参数,保证最优的浮选浓度、粒度,取得较好的经济效益。

同时系统优化改造后,避免了矿浆外溢和管路堵塞,替换了射线浓度计,有效地改善了工作环境,减轻了工人劳动,避免了射线对人造成的安全隐患。

表1 测量数据

5 结语

通过对三山岛金矿新立选矿车间磨浮厂房取样系统、在线粒度分析系统、射线浓度计等检测设备应用问题的总结,贴合现场实际工况和需求,与北京矿冶科技集团有限公司积极合作对现有系统进行具有针对性的升级改造。改造后的工业应用表明,达到了预期改造目标和效果,节约了直接成本和人工成本,并产生了客观的间接经济效益。