浅谈Z集气站采出水工艺流程优化措施

2020-06-08杨云鹏雷宇

杨云鹏,雷宇

中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

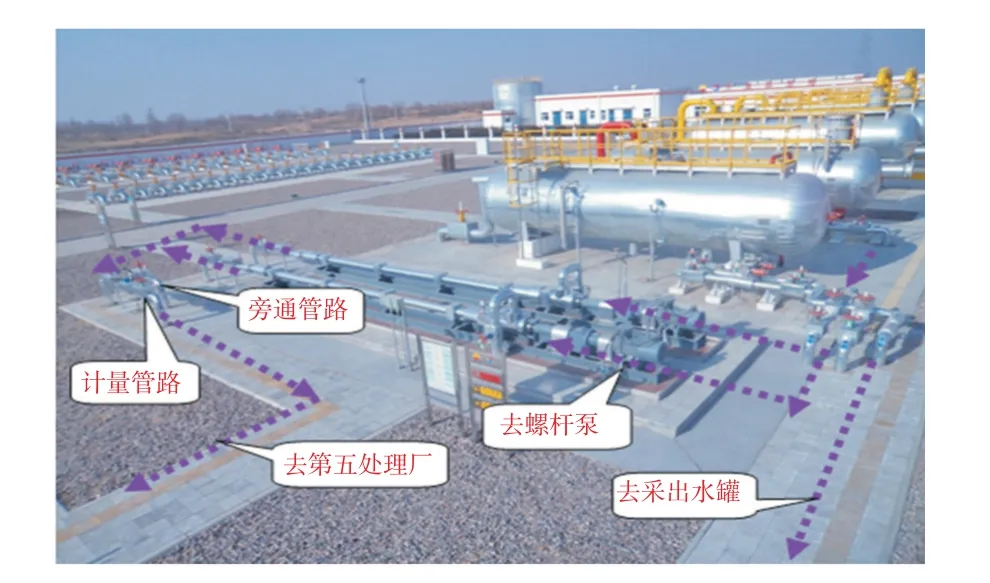

在天然气生产过程中,气田采出水随气井携液进入到生产管线中,并汇集至集气站。集气站采出水外输所使用的螺杆泵具有额定处理能力,在应对气井出液、开井推液、清管作业等情况时可能无法及时处理,需排入地埋罐以缓解站内设备生产压力[1]。地埋罐中的采出水则需要使用罐车拉运至处理厂。如何改进集气站排液困难以及解决采出水拉运所带来的各项风险,成为了生产后期液相管理工作中的一项重要课题。

1 采出水生产现状

以X 集气站为例,该站所选用的是耐驰螺杆泵(图1),2013年8月投入使用,型号为NWI100SH78,其设计排量为在螺杆泵转速为100 r/min 及零压头的条件下,每天外输78 m3。根据该集气站的实际生产情况,在冬季高峰供气期间,每日的采出水产量会达到160 m3左右,也就是双泵排液的最大设计量。在此情况下,如当日有压恢开井、个别产液量大的气井、管线积液较多的井丛等开井作业时,会将大量的采出水携带进站,打破供需平衡,螺杆泵将无法及时外输,只能打开应急埋地罐将多余的采出水进行储存。

图1 螺杆泵示意图

2 生产中存在的问题

1)采出水中含有杂质,且泥沙较多,该集气站分离器排液管路只有一条设有篮式过滤器,在液位过高时,旁通管线进行排液无法阻拦罐内的泥沙及杂质[2]。

2)闪蒸罐排液出口位置不合理,罐内部分沉积的泥沙会随着液体的搅动被带入下游螺杆泵。

3)螺杆泵运行时间过长,加之泵效降低,在集气站高液量运行期间已无法满足外输的需求。

4)螺杆泵区排液管线流程复杂,管线布局不合理,转弯处较多,不利于螺杆泵对采出水的吸入。

5)地埋罐中的储液无法外排,只能靠罐车拉运,存在着大量的风险及安全隐患。

6)螺杆泵缺少变频器,长时间工频启动造成核心部件金属定子、转子疲劳断裂。

3 工艺优化措施

Z 集气站在建设之初,根据X 集气站与Y 集气站历年来的生产运行经验,提出了多条工艺优化措施,其中解决集气站排液困难为重点[3]。

3.1 增加排液管线过滤器

Z 集气站4 台分离器的排液管线全部加装了篮式过滤器(图2)。首先在分离器排液过程中对采出水进行过滤,作为首道屏障不但保证了各种大颗粒及杂物不会顺着排液管线带入下游闪蒸罐,并能有效地阻拦大部分压裂砂及油泥。

图2 篮式过滤器安装示意图

3.2 改变闪蒸罐出口位置

2012年X集气站投运时使用的闪蒸罐,其罐体出口开孔位置为罐体底部,出口内套管向罐体内延伸150 mm,此设备在使用过程中并不能有效地阻止闪蒸罐沉淀物顺着排液管线进入螺杆泵,对泵体造成极大的损伤[4]。为解决这一问题,2018 年经过多方考证,Z 集气站使用的闪蒸罐罐体出口开孔位置在罐体侧面,距离罐底部300 mm,在采出水进入闪蒸罐有充分的沉降时间,能够有效地降低压裂砂等杂质外输进入泵体对螺杆泵带来的损伤。

3.3 螺杆泵选型

Z集气站采出水支线全长为20 km,为保证生产后期的采出水外输正常,经过多方考量,此次使用的外输泵选取耐驰螺杆泵,型号为NWI110SH330。该型号螺杆泵设计流量为3~15 m3/h,在全转速的条件下,该泵的流量可达到18 m3/h 左右,若双泵同时运行,在Z 集气站产量达到400 万m3/d 的生产条件下,完全能够满足该集气站正常的采出水外输需求[5]。

集气站螺杆泵技术规格:型号NWI110SH330;电动机最大功率67 马力;最大扭矩(传动轴)4 400 N·m;最高转速推荐值235 r/min;在最高转速时的最大流量450 m3/d;泵壳最大容许压力10 Bar;进液口、出液口连接法兰均为DN100-PN16;泵安装方向为水平安装;运行环境条件-10~40 ℃。

3.4 改造排液管线

图3为X集气站的闪蒸罐至螺杆泵排液管线流程,该管线转向较多,地面部分较长,加之两条管径都为DN50,总体对流量有较大影响。在Z集气站的排液管线改造中,由于螺杆泵进口为DN100,因此闪蒸罐至螺杆泵的排液汇管管径改为DN100;减少地面管段长度以及转向,大大地缩短了闪蒸罐至螺杆泵间采出水流经的距离,提高了排液速率。同时该采出水支线全段更换为DN100管径,极大地提高了Z集气站外输排液量。

为避免排液管路中阀门发生堵塞或在关闭状态下螺杆泵运行使管道内部压力升高,导致管道破裂情况的发生,在每台泵出口阀门上游设置带回流管的安全阀,以保证螺杆泵的安全运行。

闪蒸罐至地埋罐快速排液流程将设置两道手动阀门及一道气动阀门来控制(图4),平时两道手动阀门保持开阀状态,在清管等大量采出水进站、两台螺杆泵无法及时传输的情况下,可通过系统操控气动阀门将闪蒸罐内的采出水快速排至应急埋地罐;同时分液罐设置两道液相出口管线,一道连至螺杆泵进前管线,一道连至地埋罐管线,解决了分液罐临时储液的外排问题。

图3 X站改造前螺杆泵区排液流程

图4 闪蒸罐至地埋罐快速排液流程

3.5 地埋罐增加喂水泵

为有效解决地埋罐内采出水必须使用罐车拉运的问题,避免罐车在集气站内进行装车作业所带来的安全风险,Z 集气站在地埋罐区新增2 台喂水泵,地埋罐内的采出水通过喂水泵提升至螺杆泵进口,从而通过螺杆泵传输至天然气处理厂。同时,为保证2 台喂水泵的安全运行及后期维护保养,在喂水泵的前后安装控制阀门。由于受现场生产条件制约,该技术措施暂时未完成,待其他设备连接完成后进行效果跟踪评价。

3.6 加装变频器

由于集气站日产采出水量波动的原因,为保证螺杆泵的运行安全,根据生产需求,对Z集气站2台螺杆泵分别安装了变频控制器。依据每日产水量的大小和实时外输情况,以及综合3 座集气站采出水外输压力等因素,可对螺杆泵进行转速大小的调节,以满足不同生产条件下采出水外输的需要。

4 效果评价

经技术改造后,Z 集气站分离器排液管线过滤器阻挡泥沙等杂质能力显著提高。未发现闪蒸罐出口排液管线篮式过滤器存在明显压裂砂等杂质,大大降低了压裂砂带入螺杆泵对泵体造成的损伤。大功率螺杆泵以及外输管径的增大,使得排液效率明显提升,同时降低了螺杆泵的运转时间,改善了设备疲劳运转的状况。

5 结论

1)根据Z 集气站投产以来的实际运行情况,采出水外输状态达到了此次优化措施的预计效果,证实了该工艺优化措施到位,采出水外输困难等问题得到了解决。

2)此次工艺流程的优化措施,使相关工作人员对苏南采出水管理有了进一步的认识,对压缩机投运后的液相管理也有了一定的了解,对后期生产运行工作有一定的指导意义。

3)在整个苏南区块达成产建规模后,生产后期的运行主要工作就是液相管理。此次工艺流程优化提前开启了液相管理工作,为今后的工作提供了新的思路。