星点设计效应面法优化片姜黄热风干燥工艺

2020-06-08岳显可倪金烽冯婉红

周 江,岳显可,倪金烽,张 云,3,冯婉红,3

0 引言

片姜黄为姜科植物温郁金Curcuma wenyujin Y.H.Chen et C.Ling的干燥根茎,与温莪术来源相同,主产于浙江温州瑞安等地。片姜黄具破血行气、通经止痛之功效,临床用于血滞经闭,行经腹痛,风湿痹痛,肩臂疼痛,跌打损伤[1]。片姜黄主要含挥发油[2],化学成分组成有莪术醇、莪术二酮、莪术酮、β-榄香烯、吉玛酮等[3],具有抗肿瘤[4]、抗炎、抗血栓、抗病毒、抗菌、保肝、增强免疫等药理作用。

2015年版《中国药典》规定,待冬季茎叶枯萎后采挖,洗净,除去须根,趁鲜纵切厚片,晒干[1]。主产地温州瑞安的药农也按照药典方法进行产地加工。实际上,此方法干燥时间较长,一般自然干燥需要20多日,若遇2015年冬季浙江地区长时间阴雨天气,采收的大部分温莪术药材不能及时进行加工,则大部分腐烂。此种加工方式费工费时,也给药农带来了经济损失,不利于温莪术产业合作社规模生产,也不利于振兴浙江道地药材“浙八味”—温郁金。

中药材产地加工过程中的干燥方法有很多,主要包括:晒干法、阴干法、烘干法等传统方法,也有热风干燥法[5]、太阳能干燥法[6]、远红外加热干燥法[7]、微波干燥法[8]、真空冷冻干燥法[9]、高压电场干燥法[10]等现代干燥技术。片姜黄产地加工的关键点在于干燥方式的选择,由于片姜黄的主要成分为挥发性成分,目前在片姜黄干燥的相关研究中,很少有现代干燥技术的引入。本研究结合产地药农的实际加工能力,以及药材的干燥效率,选取热风干燥法作为产地加工的干燥方法,以干燥效率、挥发油含量和浸出物含量的综合评分为指标,考察片姜黄切片厚度、干燥温度和装载量对干燥工艺的影响。并通过星点设计效应面法对相关参数进行优化。

2015年版《中国药典》中对片姜黄的质量检查项目只有来源、性状、鉴别和挥发油含量(≥1.0%)[1],本研究结合莪术的相关检查项目,引入水分(≤14.0%)、醇溶性浸出物(≥7.0%)2个指标[11]。选择的干燥效率、挥发油含量和浸出物含量3个指标,需对3个指标进行综合评分,干燥效率是加工过程中极为重要的评价指标,故权重系数为30%;挥发油含量为片姜黄的最主要成分,直接影响片姜黄的药材品质和临床疗效,故权重系数为40%;醇溶性浸出物反映了片姜黄中固含物的量,也影响片姜黄的质量,故权重系数为30%;即综合评分=(干燥效率÷最高干燥效率)×30%+(挥发油含量÷最高挥发油含量)×40%+(浸出物含量÷最高浸出物含量)×30%。

1 仪器与试药

1.1 仪器 简易型切药机(杭州民泰中药饮片有限公司设计,杭州海善制药设备有限公司制作);DHG-9240A电热恒温鼓风干燥箱(上海一恒科技有限公司);DZF-6020真空干燥箱(上海精宏实验设备有限公司);红外快速水分测定仪MJ-33(梅特勒有限公司);挥发油提取器(四川蜀牛玻璃仪器有限公司);DK-98-ILA数显电子恒温水浴锅(天津泰斯特仪器有限公司)。

1.2 试药 片姜黄新鲜药材采自温州瑞安马屿镇(瑞安市鑫惠中药材种植公司),经杭州民泰中药饮片有限公司质检科鉴定为姜科植物温郁金Curcuma wenyujin Y.H.Chen et C.Ling的干燥根茎;乙醇(广东光华科技股份有限公司)为分析纯。

2 方法与结果

2.1 水分测定 取片姜黄粉末(过二号筛)约3 g,根据2015年版《中国药典》通则0832水分测定法项下减压低温干燥法进行水分测定。

2.2 挥发油含量测定 取片姜黄供试品适量,根据2015年版《中国药典》通则2204挥发油测定法甲法对片姜黄挥发油含量进行测定。

2.3 浸出物含量测定 取片姜黄粉末(过二号筛)约2 g,据2015年版《中国药典》醇溶性浸出物测定法(通则2201)项下的热浸法测定。

2.4 干燥效率 在干燥工艺优化过程中,除了挥发油、浸出物这2个指标,还需考虑干燥效率,即在单位面积上干燥相同重量的片姜黄药材,至干燥结束(水分≤14.0%)所需的时间,公式为:干燥效率=片姜黄重量÷摊晾面积÷干燥时间,单位为kg/(m2·h)。

2.5 单因素考察

2.5.1 切片厚度对干燥工艺的影响 取温郁金新鲜根茎,洗净,除去须根,用浙江中医药大学中药饮片有限公司设计的简易切药机对药材进行切制。根据试验需要,分别切成厚度为1、2、3、4、5、6 mm的片姜黄鲜片,每种厚度片姜黄的装载量均为15 kg/m2,于70 ℃条件下进行干燥,待各批次样品干燥结束,记录干燥完成所需时间分别为8、10、14、19、26、34 h,计算干燥效率;按“2.2”、“2.3”项方法检测挥发油和浸出物含量;最后根据公式计算出综合评分,见表1。

表1 切片厚度对干燥工艺的影响

由表1结果可知,当切片厚度为1 mm时,干燥效率最高,随着切片厚度的不断增大,干燥效率递减,并呈现明显的变化。虽然装载量一样,但切片厚度薄的片心之间存在缝隙,易于热风的扩散,而厚片的片心不易于干燥。虽然薄片干燥的时间比较短,但相较于厚片,其油细胞破损率较高,故挥发油有损失;而厚片由于干燥时间长,挥发油也相应地有所损失。通过综合分析,切片厚度为1、2、3 mm的片姜黄在综合评分上无显著性差别,而4、5、6 mm则明显降低。3 mm时综合评分最高,且此时挥发油含量和浸出物含量这2个内在指标也达到最大值,故片姜黄切片厚度为3 mm。

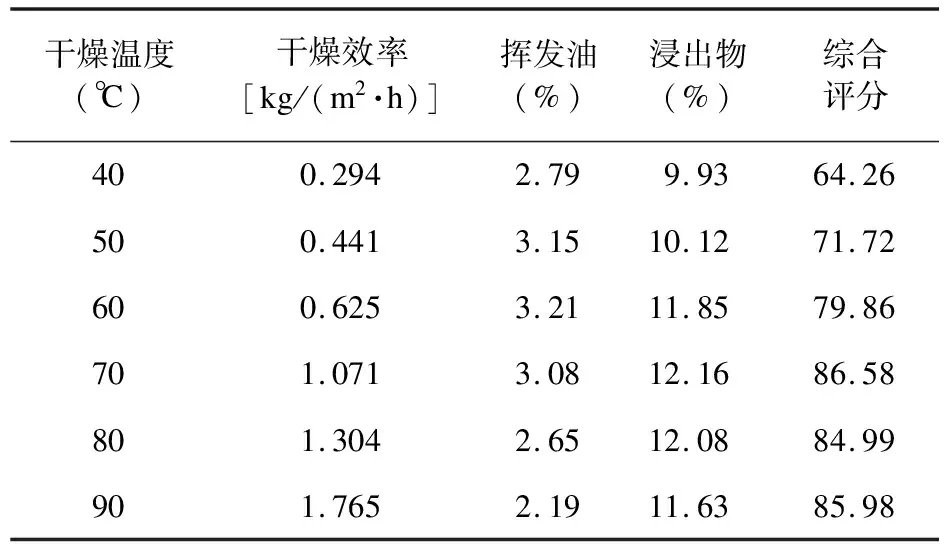

2.5.2 干燥温度对干燥工艺的影响 取温郁金新鲜根茎,洗净,除去须根,切成厚度为3 mm的纵切片,装载量为15 kg/m2,分别于40、50、60、70、80、90 ℃条件下进行干燥,待各批次样品干燥结束,记录干燥完成所需时间分别为51、34、24、14、11.5、8.5 h,计算干燥效率;按“2.2”、“ 2.3”项方法检测挥发油和浸出物含量;最后根据公式计算出综合评分,见表2。

表2 干燥温度对干燥工艺的影响

由表2结果可知,温度越高干燥效率越高,温度为40 ℃时,很难达到干燥的目的。40 ℃条件下,片姜黄表面有黏性液体流出,且有部分发生腐烂现象。原因是鲜切药材在40 ℃下微生物或酶类代谢较活跃,故40 ℃干燥获得的药材的浸出物含量也较低。随着干燥温度的升高,综合评分增加,70 ℃时达到最大值,之后略有减小。故本实验选取干燥温度为60、70、80 ℃ 3个水平,进行Central-Composite中心组合实验。

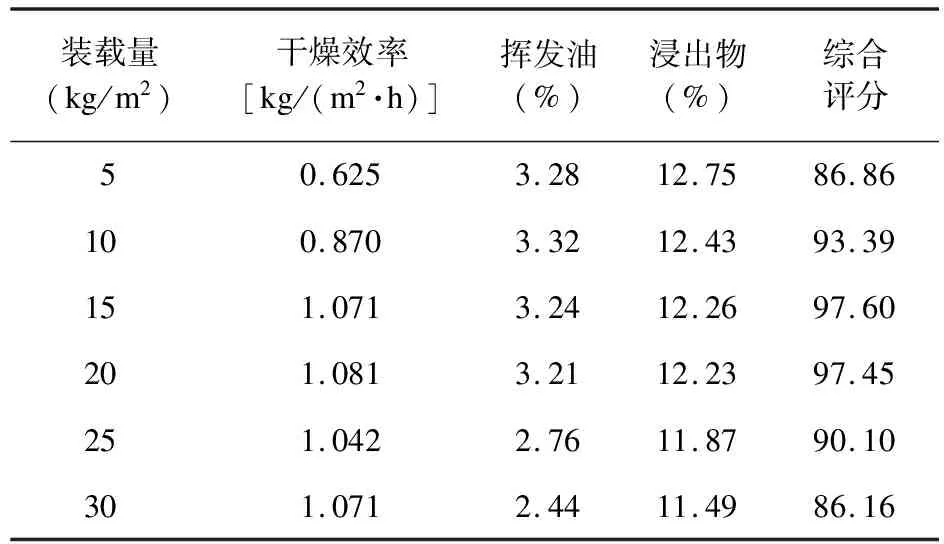

2.5.3 装载量对干燥工艺的影响 取温郁金新鲜根茎,洗净,除去须根,切成厚度为3 mm的纵切片,于70 ℃条件下进行干燥。按5、10、15、20、25、30 kg/m2的装载量进行干燥,记录干燥完成所需时间分别为8、11.5、14、18.5、24、28 h,干燥相同重量的片姜黄,计算干燥效率;按“2.2”、“ 2.3”项方法检测挥发油和浸出物含量;最后根据公式计算出综合评分,见表3。

表3 装载量对干燥工艺的影响

由表3结果可知,单位面积内药材的装载量越多,所需干燥时间越长,转载量越少,所需干燥时间越短。然而要干燥相同重量的药材,转载量少的其干燥效率反而不高。当转载量为20 kg/m2时,干燥效率最高。根据综合评分,选取装载量为10、15、20 kg/m23个水平,进行Central-Composite中心组合实验。

2.6 中心组合实验

2.6.1 中心组合实验设计 根据单因素试验结果,用Design-Expert 8.0.6软件中的Central-Composite中心组合设计,以干燥效率、挥发油含量和浸出物含量的综合评分为响应值,继续对干燥温度和装载量进行优化,确定影响因素的最佳组合。试验因素水平编码见表4。

表4 热风干燥优化试验中心组合设计因素水平编码

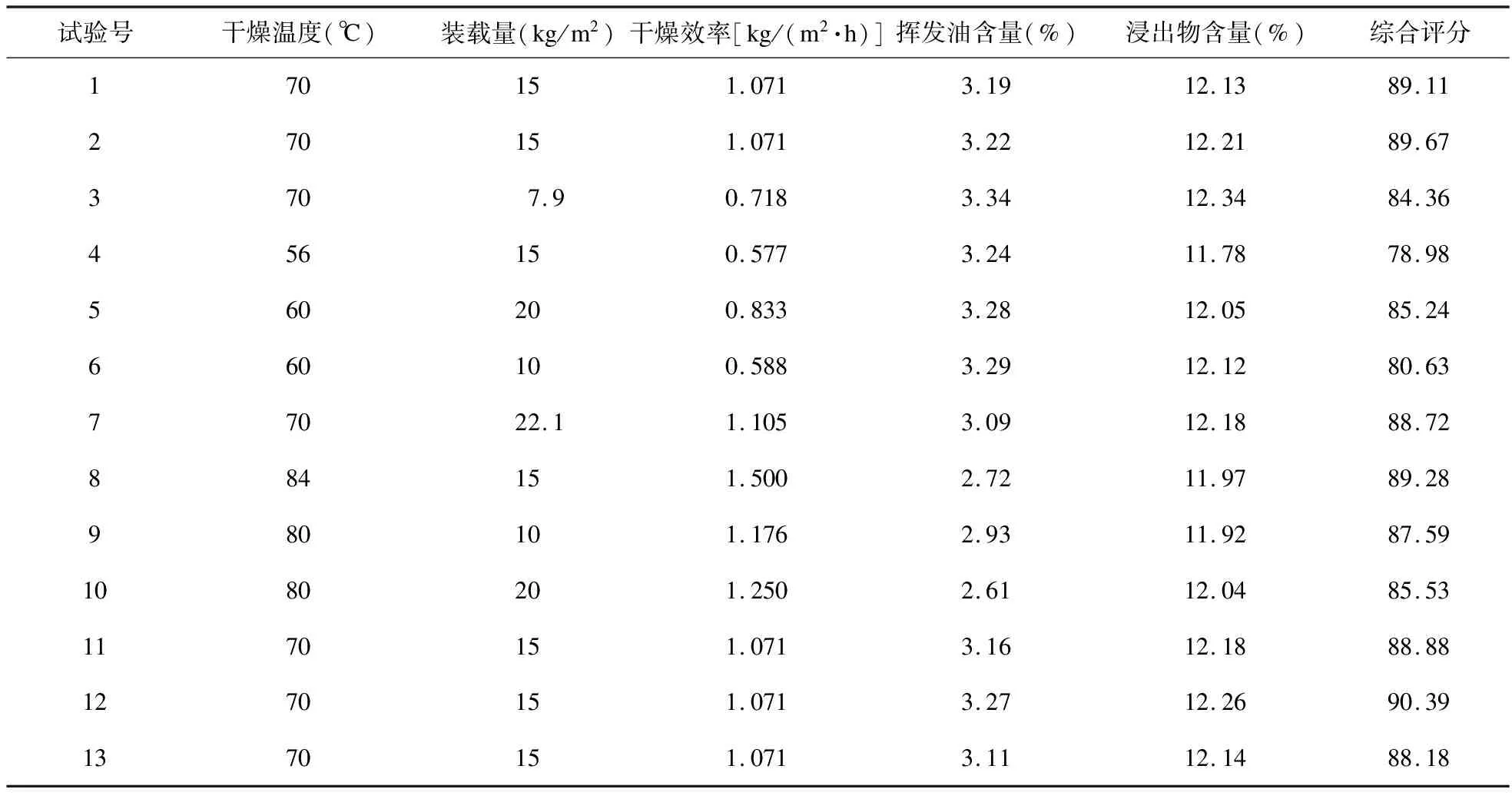

2.6.2 中心组合试验安排及结果 根据中心组合试验设计原理,在单因素试验的基础上,采用2因素5水平共13个试验点进行响应面试验分析,其中8个为析因试验,5个为中心试验,用来估计试验误差。具体试验方案及结果见表5。

2.7 模型的建立 通过Design-Expert 8.0.6软件对表5中的试验数据进行回归拟合分析,并剔去影响不显著因素后,得以下方程:Y=89.25+2.73X1+1.09X2-1.67X1X2-2.70X12-1.50X22(R2=0.922 5)。

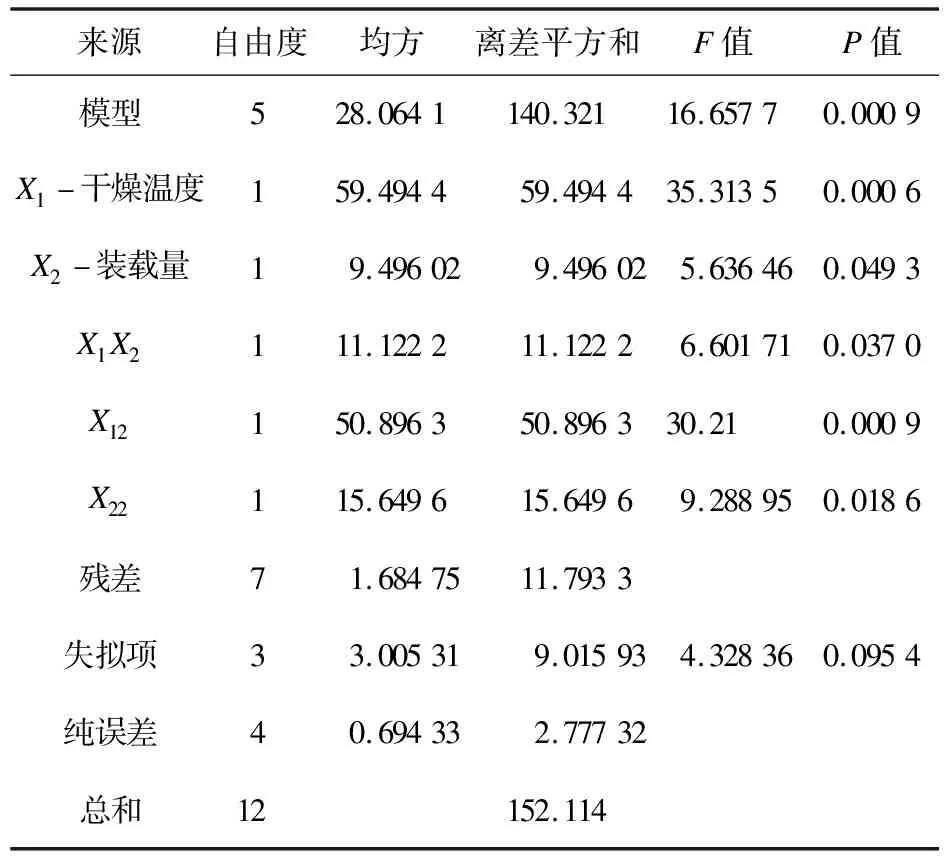

2.8 模型的检验 对回归方程进行方差和显著性分析,结果见表6,建立的模型具有较高的总决定系数R2=0.922 5,说明二次回归方程与试验结果具有较好的拟合度,能够解释92.25%响应值的变化。响应值的失拟性P值为0.095 4,失拟项不显著,说明该模型与实际情况的拟合度较好,试验误差小。干燥温度及其二次项P值≤0.001,说明干燥温度对整个干燥工艺的影响显著。因此,可用该模型来分析和预测片姜黄热风干燥的工艺。

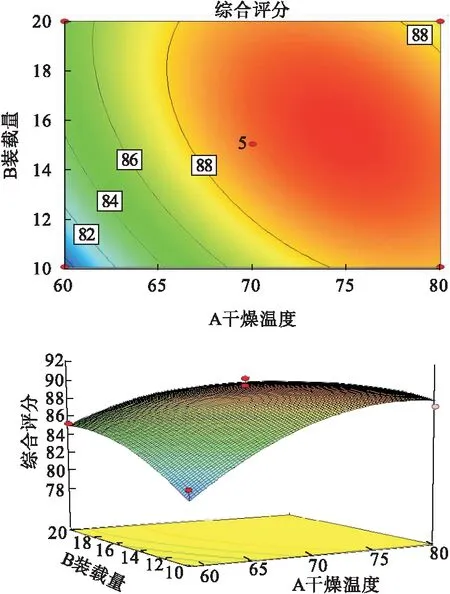

2.9 最佳工艺参数的选择与验证 图1为干燥温度与装载量的等高线图和响应曲面图。由图1可知,在本试验水平范围内,干燥效率、挥发油含量和浸出物含量的综合评分随装载量的增加而减小,随干燥温度的增大呈先增大后稍微减小的趋势。原因可能是干燥温度过高对片姜黄内在评价指标挥发油含量和浸出物含量有所损耗。

表5 Central-Composite中心组合试验设计以及响应值

表6 Central Composite试验结果分析

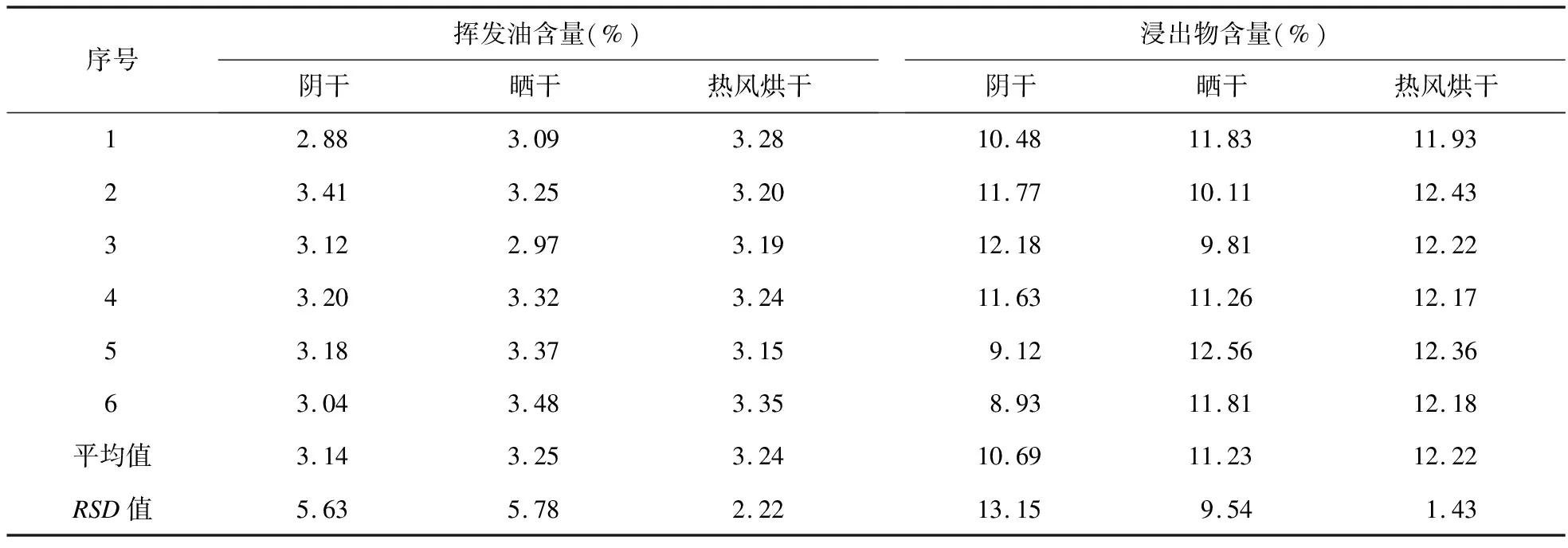

结合回归模型并由Design-Expert 8.0.6分析最佳干燥工艺为:干燥温度74.73 ℃,装载量15.5 kg。为进一步验证模型的可靠性,考虑实际操作的情况,将最佳工艺条件修正为:切片厚度3 mm,干燥温度75 ℃,装载量15.5 kg,干燥至水分含量≤14.0%。在此条件下进行6次平行试验,干燥工艺各指标平均值分别为干燥效率1.076 kg/(m2·h),RSD值为2.57%;挥发油含量3.24%,RSD值为2.22%;浸出物含量12.22%,RSD值为1.43%。说明采用响应面分析方法优化得到的片姜黄热风干燥工艺可行,具有一定的实用价值。

图1 干燥温度和装载量交互作用对干燥工艺的影响

注:A.干燥温度和装载量交互作用的等高线图;B.干燥温度和装载量交互作用的响应曲面图

3 不同干燥方法的比较

研究人员在对片姜黄热风干燥工艺摸索过程中,同时选取一部分片姜黄药材做晒干和阴干处理。由于晒干阴干在干燥时间和干燥场地面积有很大的不确定性,故此处不作干燥效率的比较,只对不同干燥方法所得片姜黄的挥发油含量和浸出物含量进行比较。见表7。

表7 不同干燥方法的比较

4 讨论

片姜黄和温莪术、温郁金为同源药材,来源于著名的“浙八味”之一的姜科属植物温郁金Curcuma wenyujin的根茎或块茎。其中片姜黄与温莪术关系更加紧密,片姜黄为温郁金根茎新鲜纵切厚片干燥而得[1];温莪术为温郁金根茎经蒸或煮至透心切片干燥而得[1]。

挥发油作为挥发性成分,在高温条件下,容易导致挥发油的挥发而含量降低,但是从试验结果中可知,阴干或晒干的片姜黄挥发油含量不比热风烘干的高,有的甚至偏低。可能原因如下:①阴干或晒干过程时间长,导致挥发油的挥发;②片姜黄新鲜切制,活性细胞继续生命代谢,产生热量,消耗或损耗挥发油等有机物质;③片姜黄新鲜切制,在阴干或晒干过程中,长时间与空气接触,导致一部分挥发性成分氧化为植物树脂样物质,不再随水蒸气蒸馏[11],致使检测含量变低。而热风烘干虽然因温度高会导致挥发油的挥发,但干燥时间短,且抑制了酶或细胞的氧化和代谢过程,所以从含量检测方面来说热风烘干工艺是可行的。

此工艺与传统工艺有很大的差别,单从挥发油和浸出物含量这些指标也很难确定此工艺是否可行,临床疗效和生物效价比是评价一个药物及其加工工艺的最终指标。本课题将继续深入研究,通过HPLC指纹图谱、LC-MS、GC-MS等精密仪器分析各批片姜黄化学成分的差异,通过药理学、药效学试验,分析阴干、晒干、热风烘干所得片姜黄的生物活性,进而确定热风干燥是否可以取代传统的晒干工艺。