铝模早拆体系独立支撑承载性能研究

2020-06-07杨皓东仰树燕

杨皓东, 仰树燕

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601; 2.合肥建工集团有限公司,安徽 合肥 230088)

0 引 言

铝模体系中,早拆体系独立支撑至关重要,由楼面和梁底早拆系统组成[1,2]。早拆技术施工原理是:对早拆头、主次梁和可调钢立杆组成的整体,通过增加竖向支撑点,使构件由长跨承重变为短跨承重,降低构件内力,待混凝土达到其设计强度的一半,拆除模板,钢支撑和早拆头保持不动,其余模板和支架通过预留传料口传递至下一流水施工[3-6]。铝模支撑形式与扣件式钢管不同,步距大、无水平拉杆,且目前大多数研究是针对整体模架,对于单支撑的试验和研究成果比较少,因此对单支撑施工承载性能的研究非常有必要。

1 单支撑承载力理论计算

铝模多用于高层住宅,而住宅普遍高度为2.9 m,因此取2.7 m单支撑作为研究对象。单支撑规格为:φ60×2.2套管套住φ48×2.5插管,内管孔洞直径为15 mm,销键直径为14 mm。

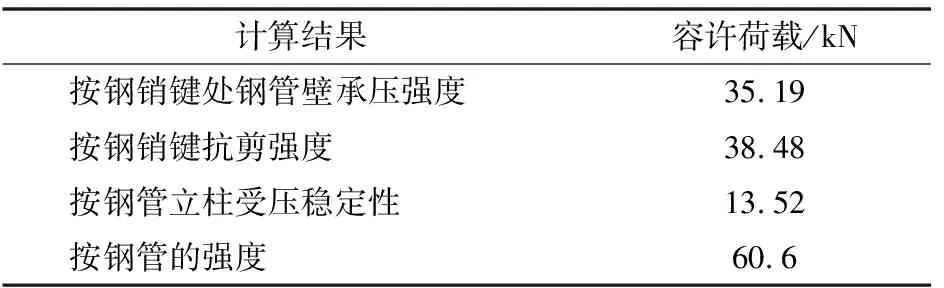

根据《建筑施工计算手册》[7],单支撑的承载力可按四种破坏形态进行计算,其中最小值即为支撑的承载力设计值。计算结果见表1。

表1 四种计算模式下钢支撑的承载力

因此,单支撑的容许承载力计算值为13.52 kN。

2 单支撑承载力试验研究

本次针对2.7 m和3.1 m单支撑进行了试验,具体以2.7 m为例。

2.1 试验目的、内容、测点布置及加载方案

(1)试验目的:进一步验证单支撑的施工承载力和变形。

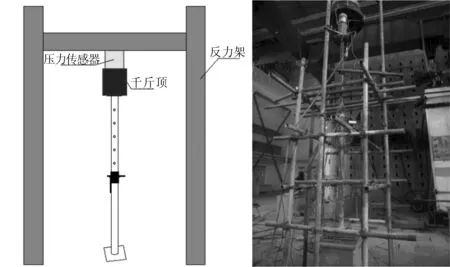

(2)试验内容:利用反力架、千斤顶、压力传感器和测力计,进行竖向加载,在单支撑上贴应变片,顶点和中点放置位移计,如图1所示,测出单支撑屈服承载力、极限承载力和变形。

图1 试验装置示意图

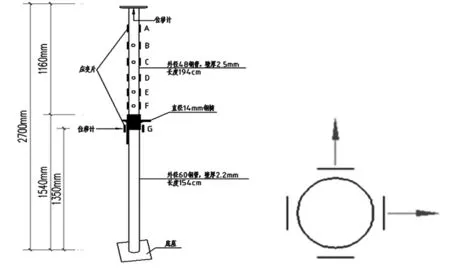

(3)测点布置:每隔15 cm贴一圈(钢管四周)应变片,测点分别为A、B、C、D、E、F,G,如图2所示。

图2 应变片和位移计分布示意图

(4)加载方案:先预加2 kN,持荷10 min后卸载,检测试验装置是否完备;再按每级2 kN正式加载,持荷2 min,当加载至理论计算的容许承载力后,每级加载1 kN,每次持荷2 min,一直加至钢支撑发生失稳破坏;最后当荷载加至测力计读数上不去时,进行卸载。

2.2 试验结果及分析

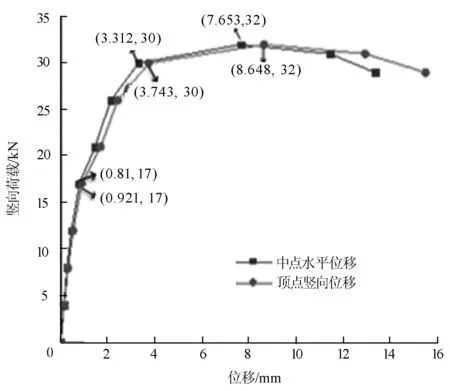

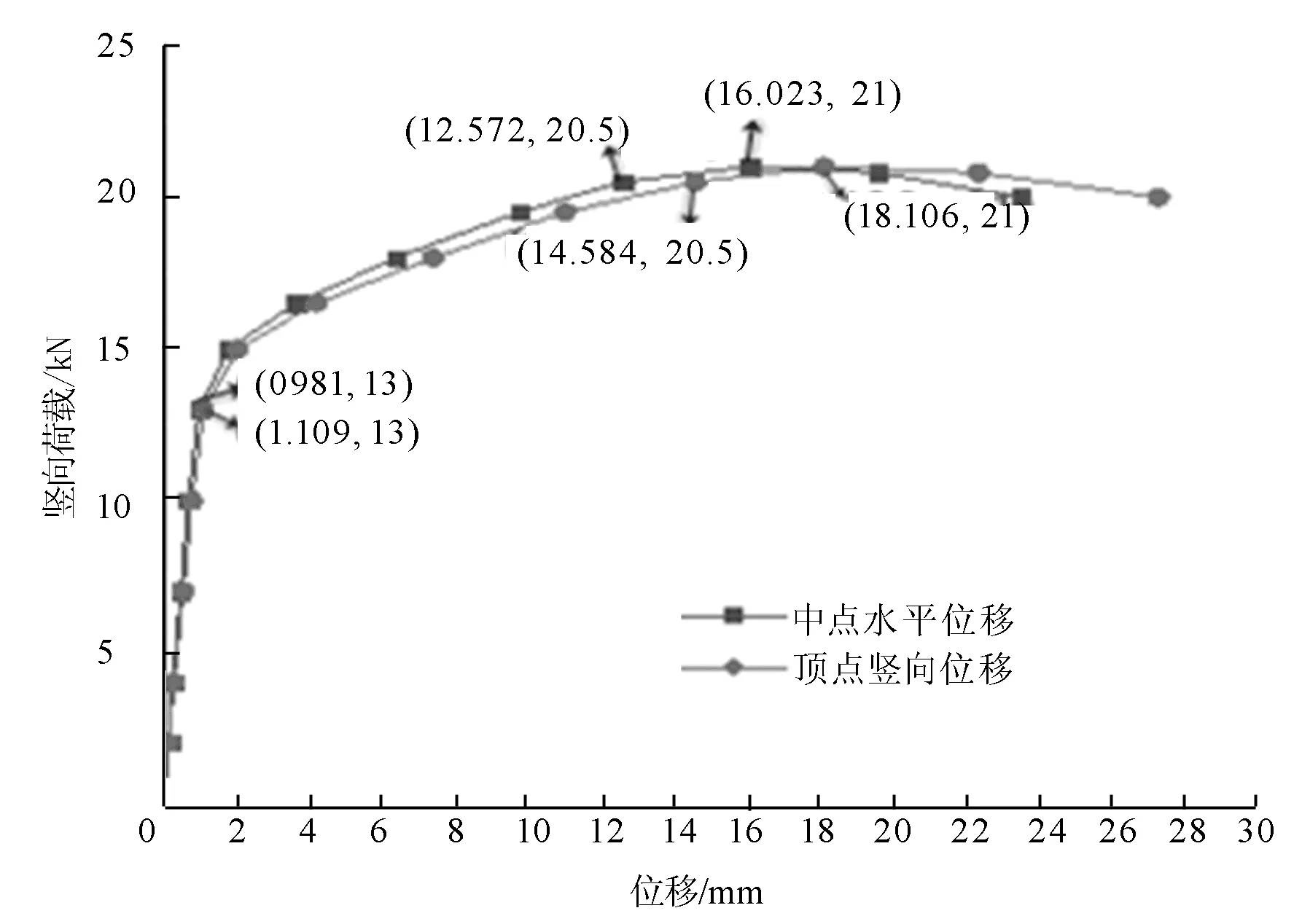

2.7 m(3.1 m)立杆的顶点和中点位移变化如图3(图4)所示。

图3 2.7 m立杆顶点、中点位移-荷载曲线

图4 3.1 m立杆顶点、中点位移-荷载曲线

由图3、图4可知:

(1)曲线呈线性变化阶段——非线性上升阶段——较缓台阶段——峰值(最高点)——下降阶段,由此可知立杆在竖向荷载作用下,发生了三个变化阶段,即弹性阶段——弹塑性阶段——破坏阶段。

(2)17 kN(13 kN)是立杆弹性阶段临界点,此阶段立杆水平和竖直位移均只发生微小变化。30 kN(20.5 kN)是弹塑性临界点。32 kN(21 kN)是曲线最高点,随后曲线呈下降趋势,立杆变形加大,力却在减小,说明此荷载即为立杆的极限荷载。而将17 kN(13 kN)作为立杆的弹性临界点,原因是:图3(图4)中位移曲线的0~17 kN(0~13 kN)阶段各点两两之间的角度变化不大,该段曲线呈线性关系,此后各阶段的曲线斜率发生明显的偏差。

(3)顶点竖向位移与中点水平位移相差不大,误差在13%~16%,最大误差仅为16%,平均误差为14%。这是相对合理的,故可通过中点水平位移来研究立杆的变形。

3 单支撑有限元模拟分析

3.1 模型建立

立杆为内外套管式,φ60×2.2套管套住φ48×2.5插管,使用高度2.7 m,内管开孔直径为15 mm,底座为120 mm×120 mm×3 mm,钢管采用Q235B级钢,材料参数见表2。

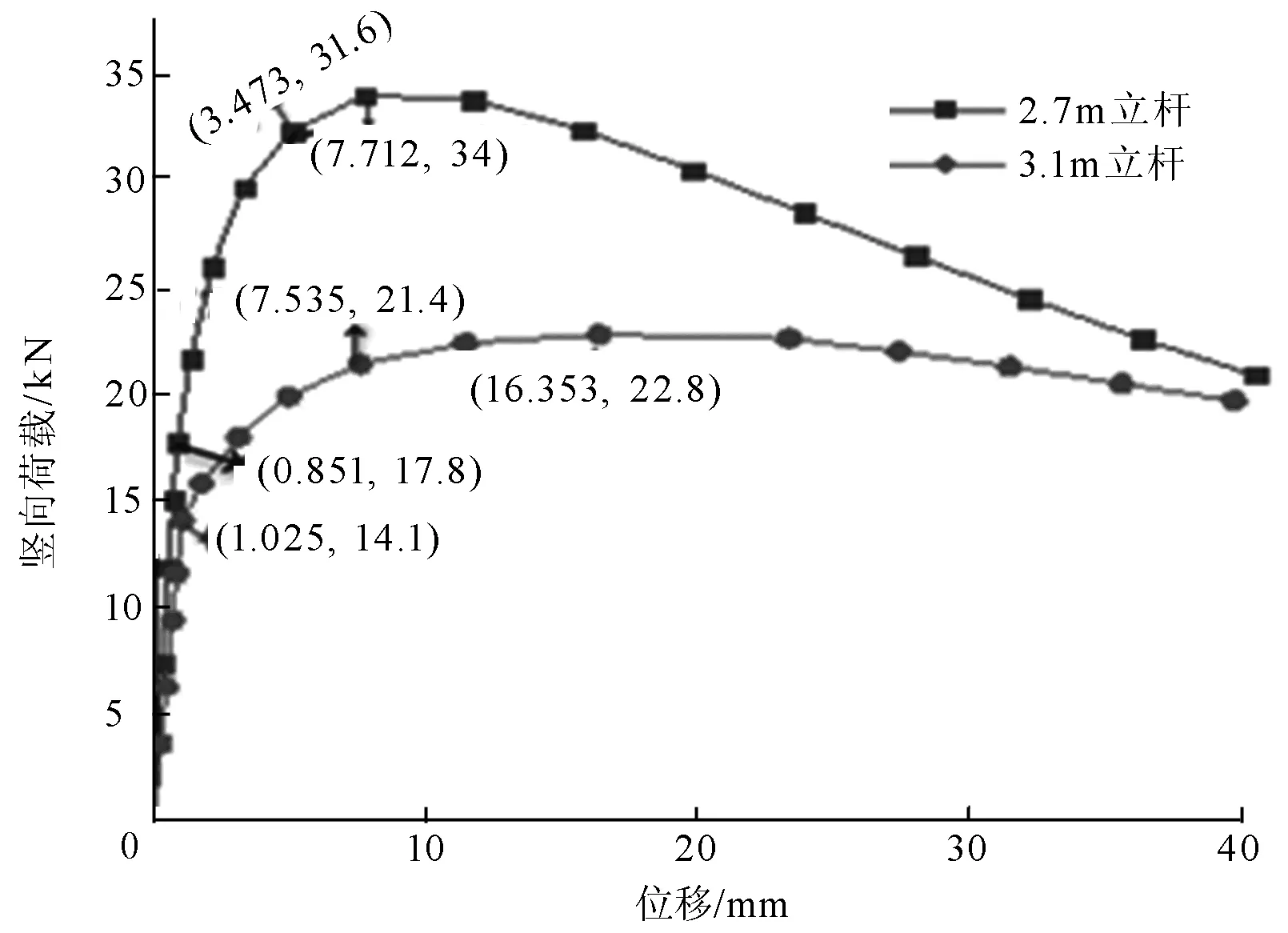

表2 单支撑材料参数

根据以上工况,先创建部件,再定义立杆的材料和截面属性。内外管采用壳单元,连接部位通过耦合完成,立杆的顶部和底部是铰接形式。创建完立杆的材料和截面属性后,设置分析步,在钢管顶部施加竖向集中荷载,一直加至钢支撑达到极限状态。

3.2 模拟结果

对立杆进行后屈曲分析,失稳变形如图5所示。

图5 立杆屈曲变形

(1)弹性荷载和极限荷载。模拟分析得到,立杆的弹性荷载临界点为17.8 kN,弹塑性临界点为31.6 kN,加至34 kN时,达到极限状态,进入破坏阶段。

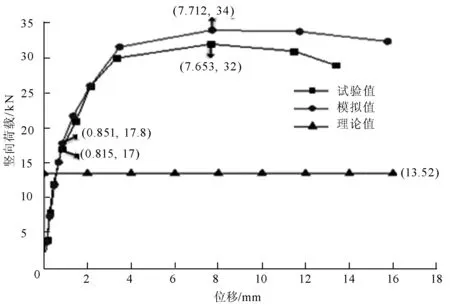

(2)位移值。中点荷载-位移曲线如图6所示。

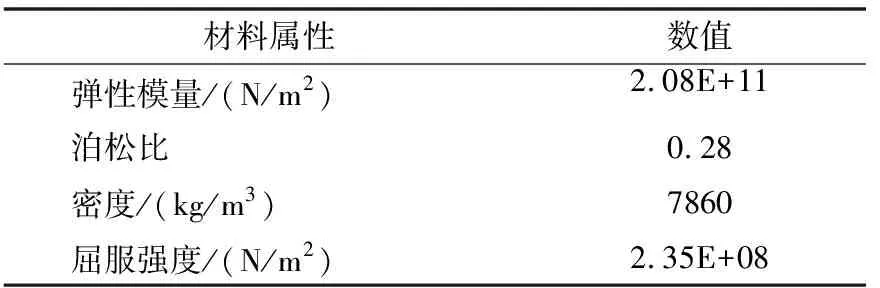

图6 2.7 m和3.1 m立杆位移-荷载模拟曲线

3.3 结果分析

(1)对比图3和图6可知,模拟下的位移变化规律同试验,弹性阶段、弹塑性阶段和破坏阶段的变形值相近,因此试验状态接近理想状态。

(2)17.8 kN(14.1 kN)是立杆弹性变形临界点,此荷载下,立杆各点变形均很小,且呈线性变化,此时立杆能正常工作,随后进入弹塑性阶段32.3 kN(21.4 kN),极限荷载达到了34 kN(22.8 kN),此时立杆开始进入破坏阶段。

3.4 承载性能影响因素分析

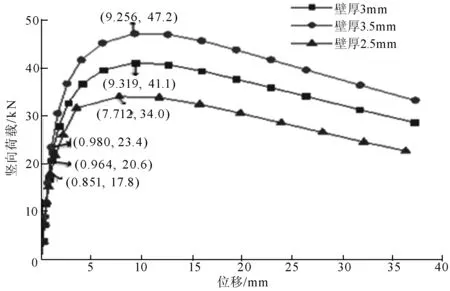

通过ABAQUS模拟不同因素对立杆承载性能的影响,结果如下:

(1)支撑高度影响:3.3节对2.7 m和3.1 m立杆进行了模拟,由图6的结果可知,两立杆的弹性承载力分别为17.8 kN和14.1 kN,极限承载力分别为34 kN和22.8 kN。高度增加15%,弹性承载力下降了21%,极限承载力下降了33%。因此支撑高度对早拆立杆的承载性能影响显著。

(2)立杆壁厚影响:不同壁厚下立杆的变形如图7所示。

图7 壁厚2.5 m、3 mm和3.5 mm下位移-荷载曲线

由图7可知,立杆的壁厚对承载力的影响是较大的,壁厚每增加0.5 mm,弹性承载力增大15%左右,约3 kN,因此立杆壁厚越厚,承载力越大,现场应进行材料质量控制。

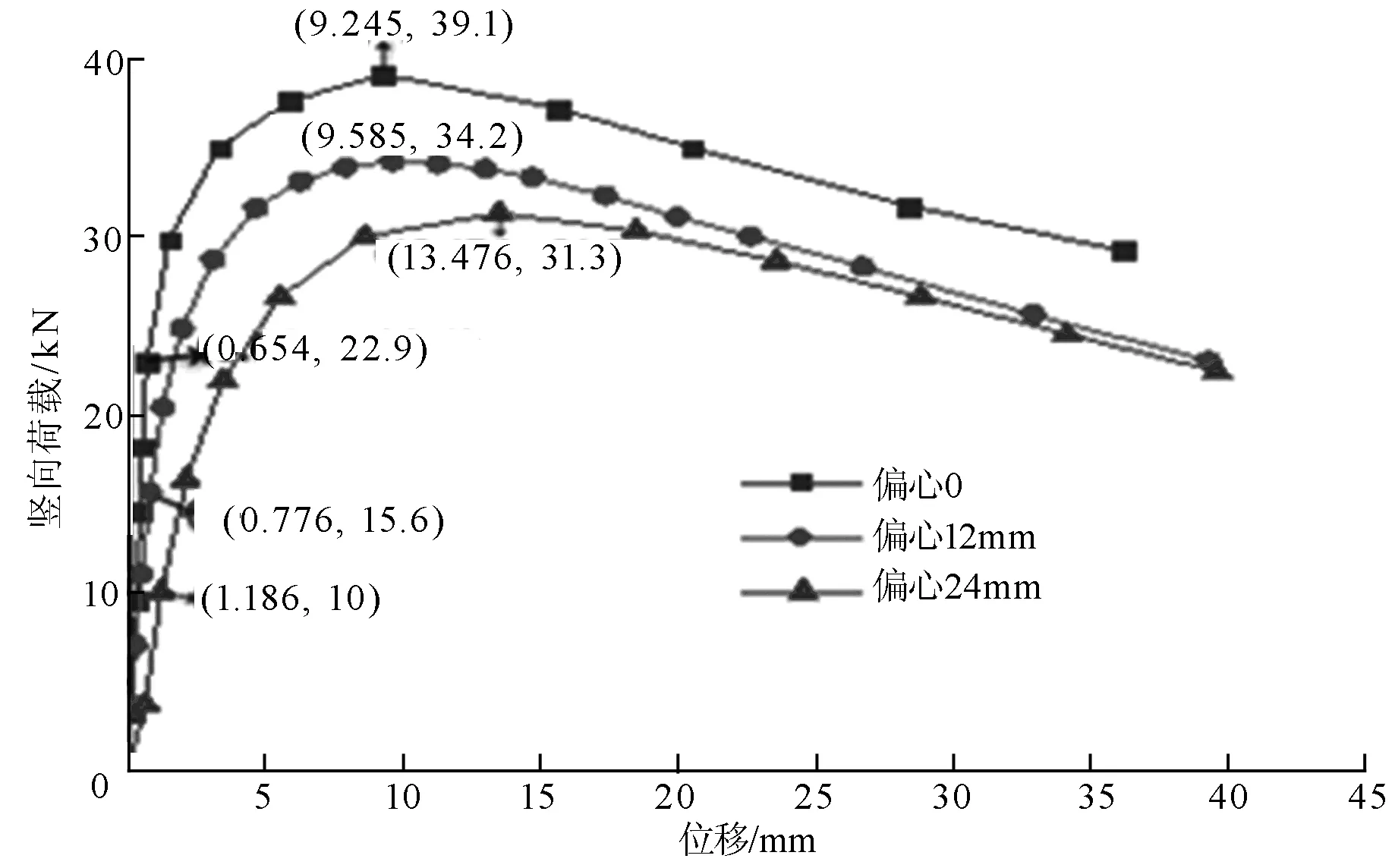

(3)初始偏心影响:施工时,立杆的内外管,在连接部位可能因松动导致立杆的轴线不在一条直线上,由此产生初始偏心,以偏心1/4/、1/2内管直径进行模拟,变形结果如图8所示。

图8 偏心0、12 mm和24 mm下位移-荷载曲线

由图8可知,偏心增加12 mm,弹性承载力降低40%左右,极限荷载也有所降低,弹性阶段变形增大。因此,初始偏心对立杆承载力影响显著:初始偏心越大,立杆的承载力就越小,屈曲变形越大,现场应进行安装质量控制。

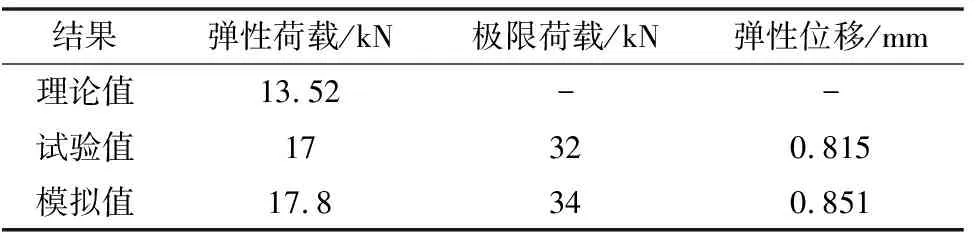

4 理论值、试验值、模拟值对比分析

三者的对比见表2,如图9所示(以2.7m立杆为例)。

表2 2.7m立杆理论值、试验值和模拟值对比

图9 三种结果对比图

由表2分析可知:

(1)竖向荷载下,承载力试验值为17 kN,模拟值为17.8 kN,模拟值与试验值的误差仅为4.7%。现场搭设架体时垂直度会有偏差,一旦搭设误差达到24 mm,承载力直降40%左右,且存在材料质量误差,而试验是理想的,故可将试验状态下的弹性荷载折减70%后作为施工设计值,即为12 kN,而理论承载力为13.52 kN,说明理论值偏高,且距离弹性临界点17 kN较近。

(2)取折减70%作为设计荷载(即12 kN),离破坏点(32 kN)还有63%,距离弹塑性临界点(30 kN)还剩60%,有很大的安全余量,说明12 kN是合理且安全的。

(3)对比试验下和模拟下立杆的弹性位移可知:两种情况下的弹性变形相差不大,且均为超过0.9 mm,该变形是很小且相对安全的,立杆能正常工作。

5 结束语

通过理论计算、试验研究、模拟分析,对早拆立杆的承载性能进行了研究,主要有以下几点结论:

(1)对于φ60×2.2套管套住φ48×2.5插管的2.7 m(3.1 m)立杆,建议施工承载力设计值为12 kN(9 kN)。

(2)立杆的高度、壁厚、初始偏心等因素对立杆的承载力和稳定性有显著影响,施工时应严格控制:立杆规格应严格按照设计方案布置,立杆垂直度应控制在层高的1/300以内。

(3)在施工技术上,应对施工人员进行规范操作技术的培训,提高施工水平。