大跨度复杂钢结构卸载全过程模拟分析

2020-06-07石深文郑秀玉

刘 意, 石深文, 张 林, 郑秀玉

(中铁建设集团有限公司,北京 100040)

0 引 言

随着大跨度空间钢结构在大型体育馆、展览馆和一些工业厂房等公共建筑中的广泛应用,大跨度钢结构的安装和卸载作为结构成形的重要部分,通过搭设临时支撑,采用分段吊装、高空拼装的方法已被普遍适用。但是可以发现的是,现阶段大跨空间结构面临着施工方法的多元化和复杂化,造成施工阶段时结构的内力分布较为复杂,设计使用的主体结构受力随着施工过程不断变化。施工阶段最为关键也是最后实施的步骤即为临时支撑的卸载。临时支撑的卸除过程会导致主体结构内力不断重分布,可能给结构在施工中的安全带来危险性,所以有必要针对大跨度空间结构进行全过程的卸载过程的模拟,以了解不同施工方法各个卸载工况下卸载过程的应力变化规律。

1 工程概况

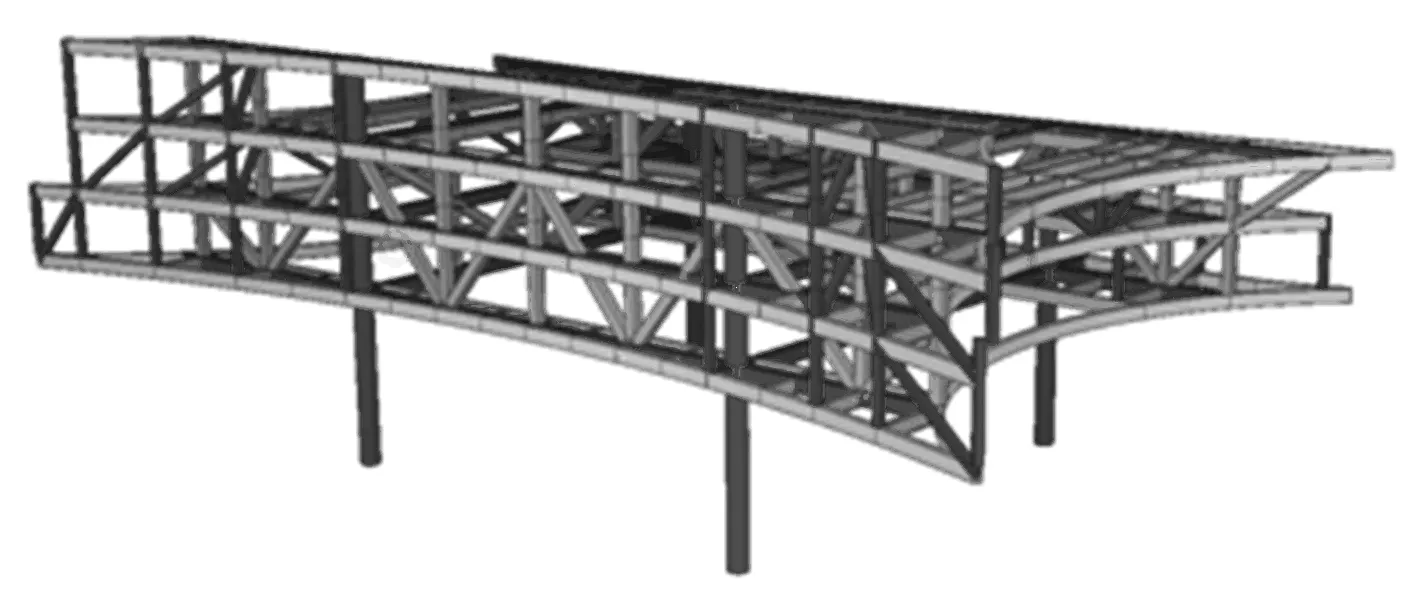

依托工程为目前在施的九江鄱阳湖生态科技城科创中心工程。本工程1#楼与2#楼及1#楼与3#楼直接为大跨度钢结构连廊,共计6层,采用空中散拼法组装。西连廊为框架结构,由圆管柱、箱型柱、箱型梁、H型钢梁及斜撑组成。西连廊支撑采用格构式支撑形式,格构式支撑截面尺寸为1.2 m×1.2 m,主杆件为:L140×12,腹杆为L80×8,材质均为Q235B。钢结构模型如图1所示。

图1 西连廊钢结构模型

2 西连廊钢结构卸载模拟计算

2.1 计算依据

(1)《钢结构设计规范》GB 50017-2003;

(2)《空间网格结构技术规程》JGJ 7-2010;

(3)《钢结构工程施工规范》GB 50755-2012;

(4)设计相关图纸及模型。

2.2 卸载过程模拟分析概况

根据总体施工方案,西连廊钢结构采用分段、分块方式卸载。通过有限元软件建模,安照施工过程划分分析工况,计算结构的最大竖向变形和最大应力。

荷载施加情况:施工过程中荷载为结构杆件的自重,由于设计模型未将构件节点等重量折算到材料的容重,因此自重系数取为1.2。

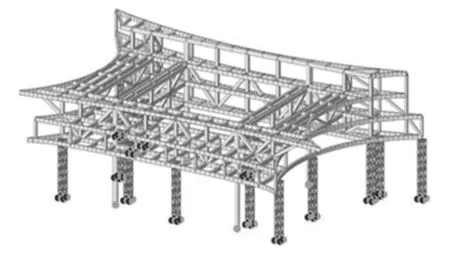

在结构施工分析中,运用有限元法计算程序中将“死”单元(不参与整体结构分析的构件)逐次激活的技术,对结构在整个施工过程进行分析,模拟结构在整个施工过程中刚度和强度等的变化情况。安装后的状态模型整体和胎架分别如图2、图3所示,卸载工况分为XZ1-XZ5,共计5个。由于篇幅限制,这里只列出了部分卸载工况示意图,后面计算的结果也是只列出了部分,并于前面对应。前两个卸载工况对应的胎架示意图如图4、图5所示,其中工况XZ5临时支撑已完全拆除。卸载工况计算按照施工流程模拟。

图2 安装后状态(整体)

图3 安装后状态(胎架)

图4 工况XZ1

图5 工况XZ2

2.3 卸载全过程分析结果

根据施工过程计算出各卸载工况下结构的变形、应力,得到西连廊结构的变形、应力情况。部分卸载工况计算结果如图6~图13所示。

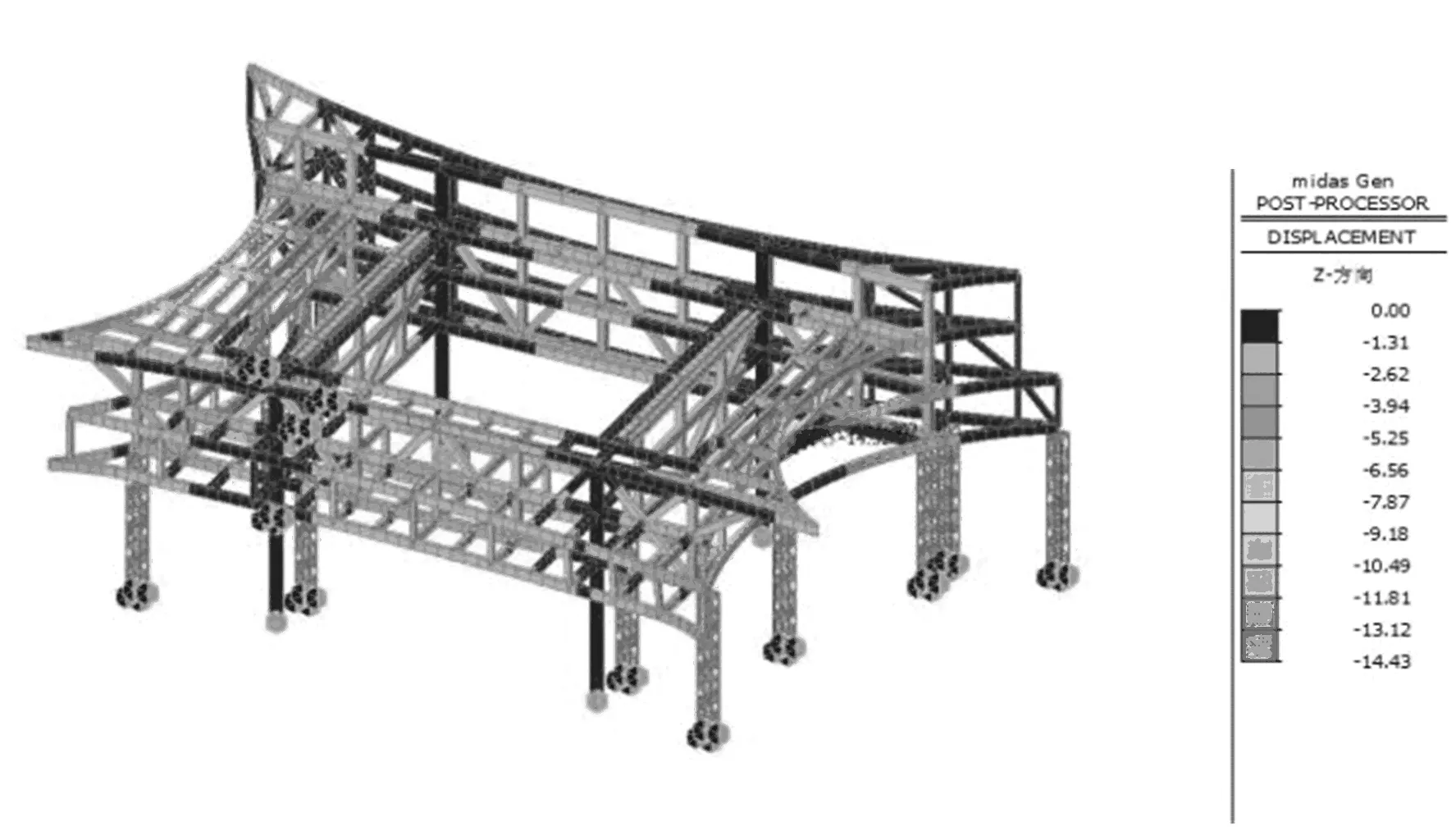

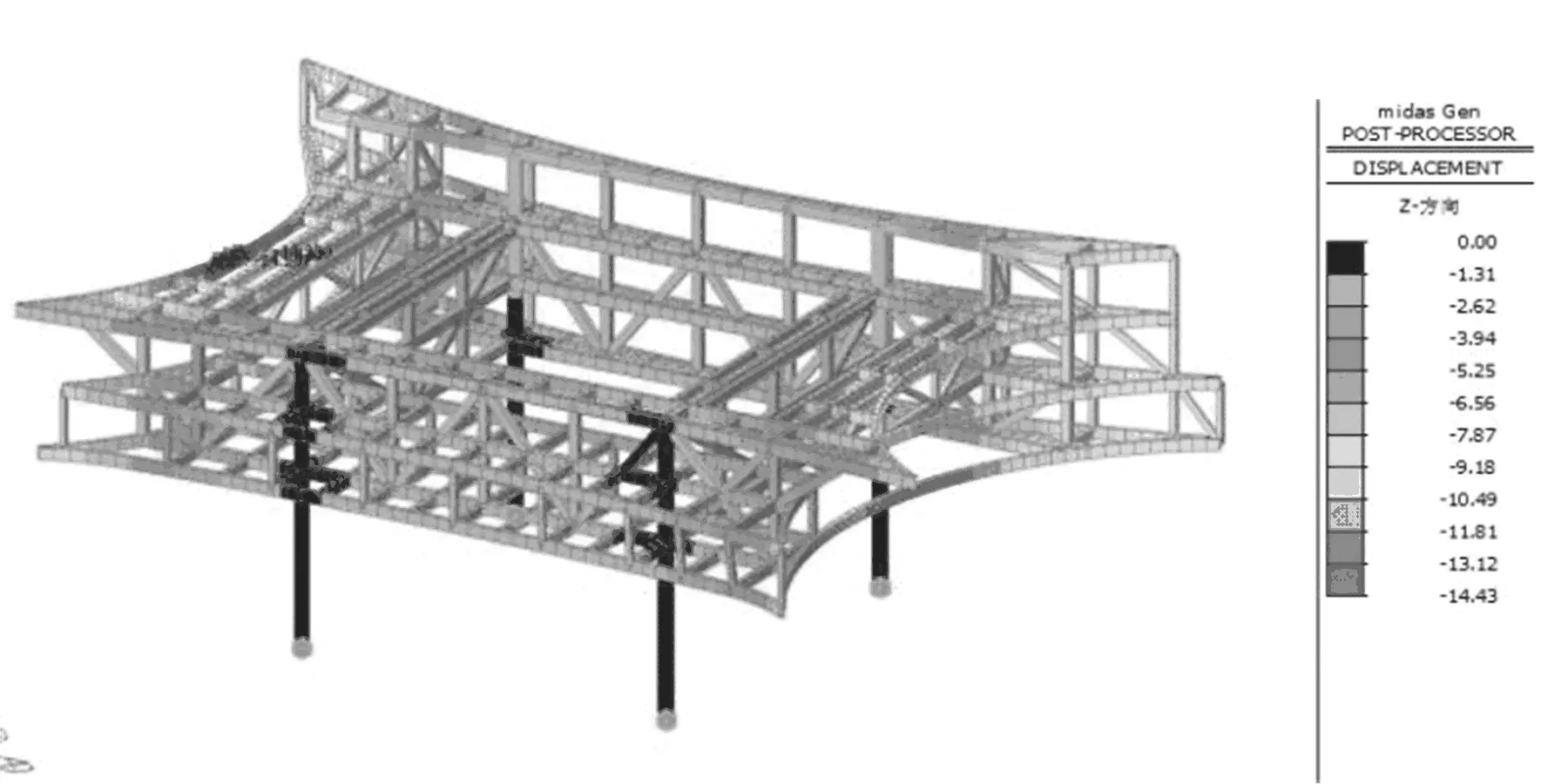

图6 工况XZ1结构最大竖向变形(单位:mm)

(1)工况XZ1计算结果:

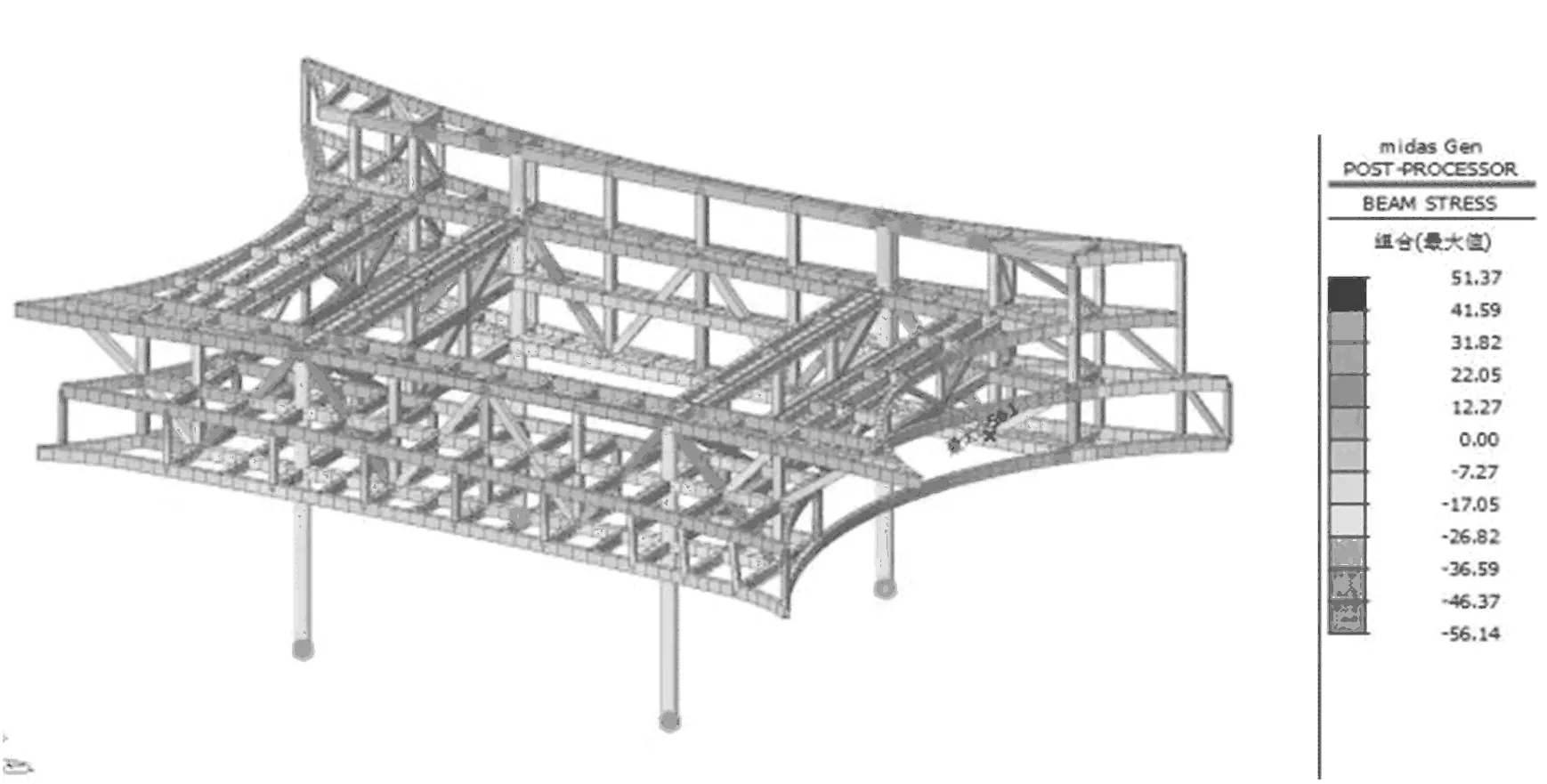

图7 工况XZ1结构最大应力(单位:MPa)

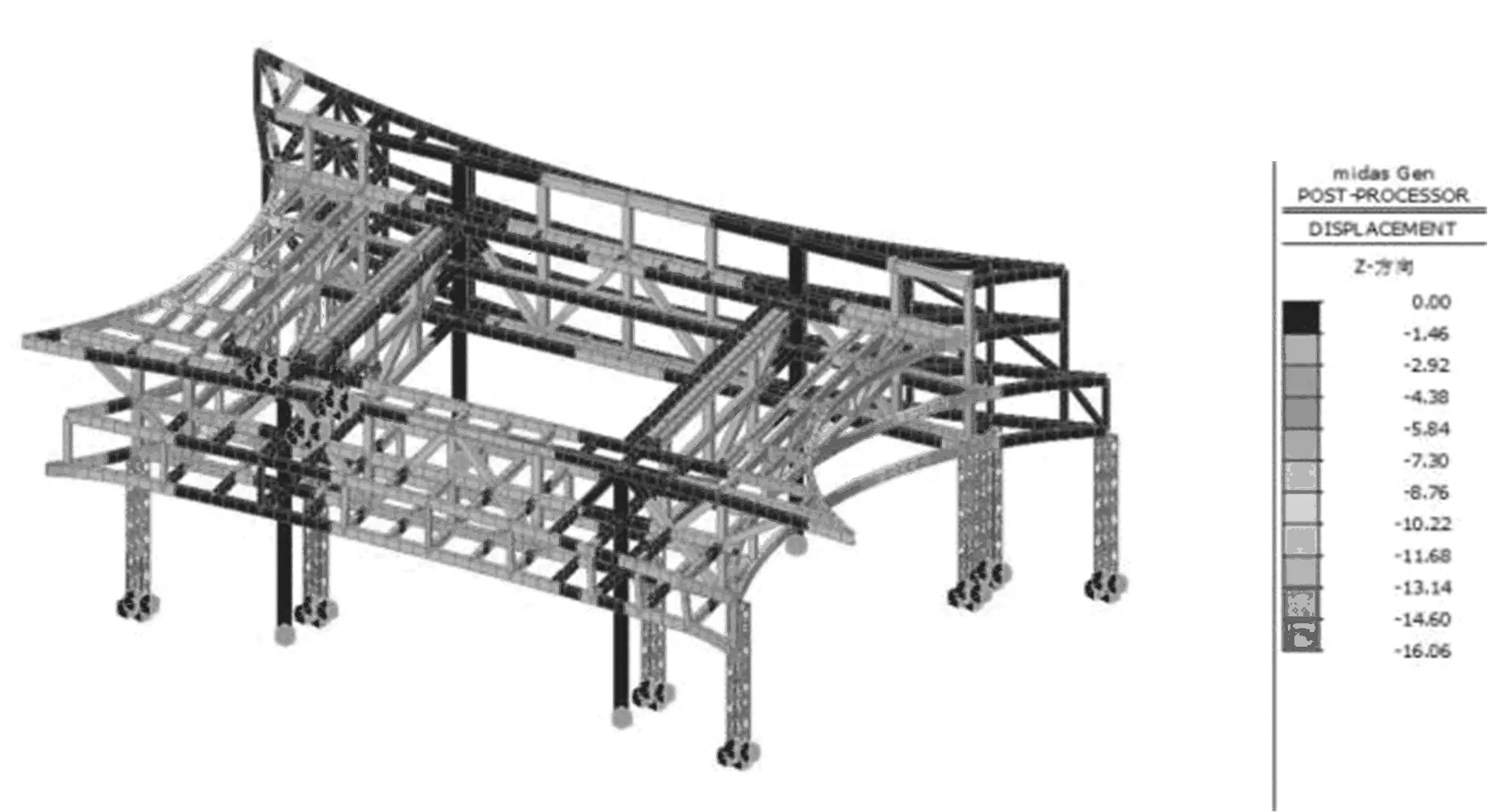

(2)工况XZ2计算结果:

图8 工况XZ2结构最大竖向变形(单位:mm)

图9 工况XZ2结构最大应力(单位:MPa)

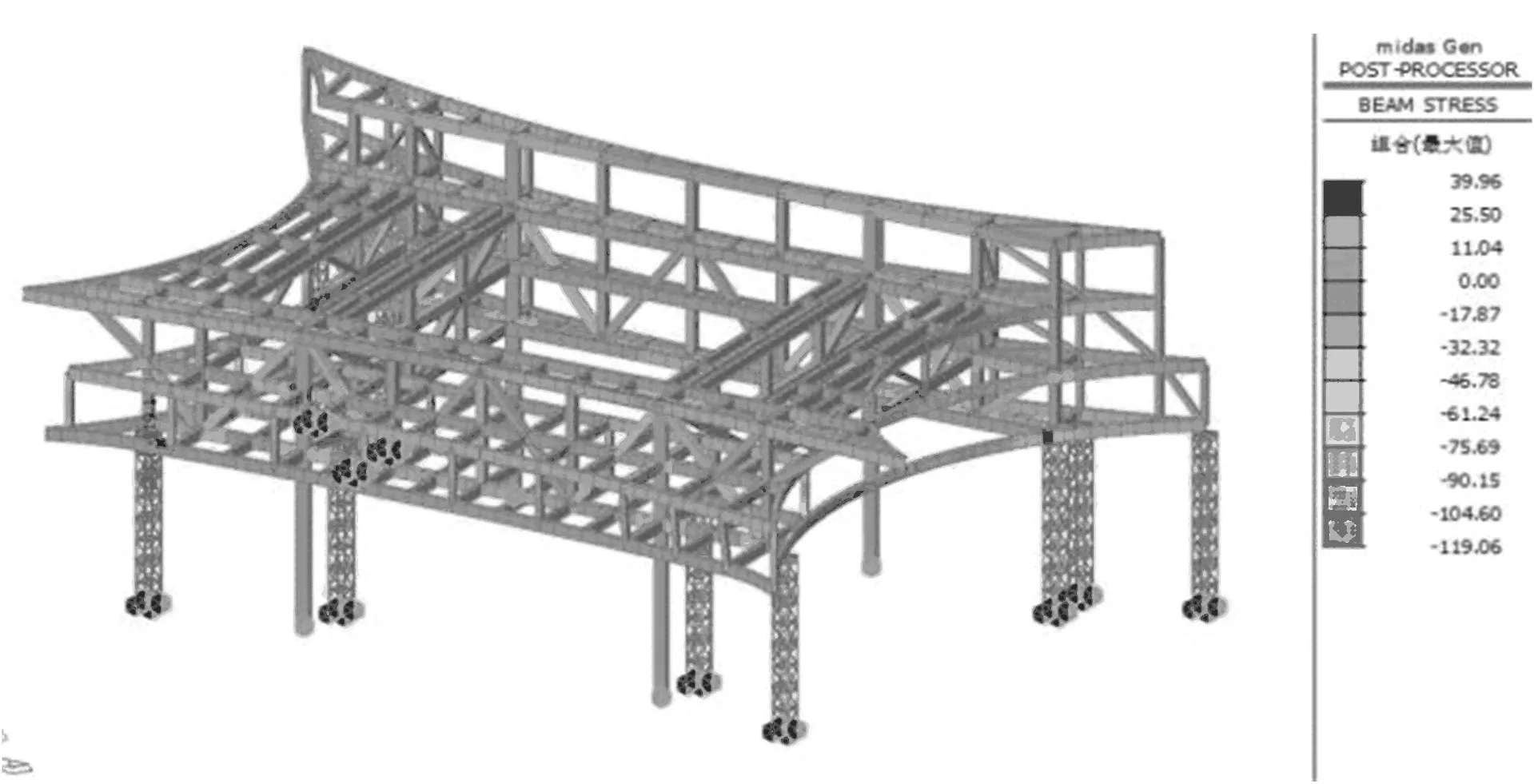

(3)工况XZ3计算结果:

图10 工况XZ3结构最大竖向变形(单位:mm)

图11 工况XZ3结构最大应力(单位:MPa)

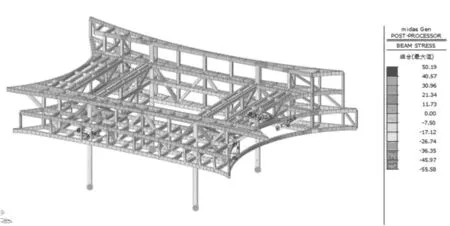

(4)卸载后稳定状态计算结果:

图12 结构最大竖向变形(单位:mm)

图13 结构最大应力(单位:MPa)

由图6~图13可以看出,随着临时支撑的逐渐拆除,结构的最大竖向变形先是逐渐增大,达到稳定状态后有所减小,结构最大应力随着拆除的过程有升有降。这是因为卸载过程中出现了内力的重分布,当拆除某些受力较大的临时支撑时,会对周围支撑受力影响较大,引起应力波动。卸载过程是主体结构和临时支撑体系相互作用的复杂过程,是两个系统之间内力逐渐转移和重分布的过程,临时支撑由承载状态变为无荷载状态,同时主体结构由安装状态过渡到设计受力状态。结果显示结构均处于支撑能够承受允许范围内,表明实际卸载施工过程中结构均处于安全状态。

3 结束语

本文依托目前在施的九江鄱阳湖生态科技城科创中心工程大跨度钢结构西连廊,采用有限元软件MIDAS Gen 2014对西连廊钢结构的各个卸载工况进行模拟分析,结果显示该结构在各个卸载工况中均处于安全状态,验证了卸载施工中的安全性和可靠性。一般来说,施工技术人员不仅要对结构在施工过程中可能遇到的问题有所预见,还应明确施工过程中结构的力学状态变化情况,结合现代计算机软件技术,对大型空间钢结构施工过程进行数值模拟分析,以达到预期的效果。