激光熔覆Ni35+11%wc熔覆层的组织及耐腐蚀研究

2020-06-07井振宇李新梅

井振宇,李新梅

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

1 引 言

45号钢作为零件重要材料之一,广泛应用在各种极端的环境中;在一些极端环境条件下容易发生磨损、腐蚀等[1-2]。进而人们通过激光熔覆技术,来实现45钢表面改性,其中镍基合金粉末具有耐腐蚀、耐磨损、抗氧化等优点而受到广泛关注[3-5]。罗鹏[6]等采用振扫描放热方法在45号钢表面熔覆Ni60粉末,硬度500 HV以上,熔覆层内部组织致密性均匀。张吉庆[7]利用Ni60A+wc粉末在45号钢表面进行激光熔覆,结果表面熔覆层硬度约是基体的3倍。但是激光熔覆技术自身的特性,由于块热快冷原因导致Ni60熔覆层的残余应力增大,产生了很多裂纹缺陷[8]。

因此本文选取低硬度的Ni35粉末,通过混合11 %wc来增加硬度,减少熔覆层出现裂纹,气孔等缺陷,提高激光熔镍基合金与基体良好冶金结合,充分发挥激光技术的优点。为不同环境和工况下45钢零件节约成本,增加使用寿命提供技术支持。

2 实验流程

首先采用氮气作为保护气体,将混合均匀的合金粉末倒入仪器中,然后将激光设备开启进行吹气,直到有粉末吹出,固定光整45钢试样,调整好激光器的参数并开始熔覆。采用德国 KUKA 机器人作为熔覆过程中的主要运动机构IPG 光纤激光器,型号:YLS-2000,最大输出功率为P=2000 W。

为了便于试验台的装夹式样,本文采用尺寸15 cm×6 cm×0.8 cm的45号钢板,先进行抛光,再用600号砂纸进行打磨平整,用超声波和酒精进行清洗,吹风机吹干,放在干燥箱存放。

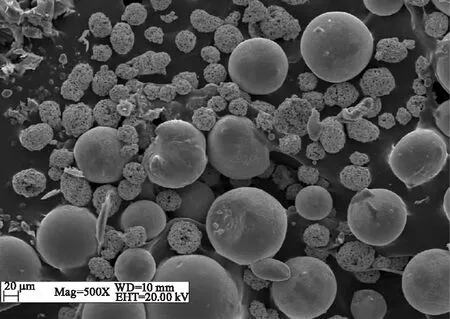

粉末的形状和潮湿性都会让激光熔覆设备管道堵塞,甚至影响试样准确性,所以选用球状Ni35 粉末,粒度为150~270目,按照粉末配比进行烘干,采用KQM型行星式球磨机搅拌均匀,如图1所示。激光熔覆工艺参数如表1所示。

图1 Ni35+11%wc混合粉末Fig.1 Ni35 + 11% wc mixed powder

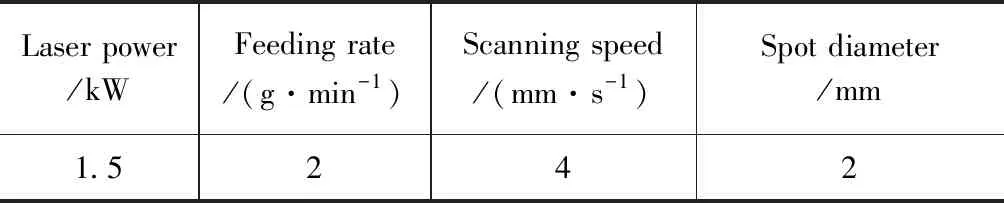

表1 激光熔覆工艺参数

Tab.1 Laser cladding process parameters

Laser power/kWFeeding rate/(g·min-1)Scanning speed/(mm·s-1)Spot diameter/mm1.5242

激光熔覆后,通过熔覆层的物象、金相、硬度、耐磨性、耐腐性来进一步探究粉末被激光熔覆后的性能指标。具体方法如:采用D&Advance型号X衍射仪测定涂层物相成分,其基本参数:扫描速度(2°)/min,扫描范围为20°~90°,步长为0.02°。采用线切割仪器将其切成15 mm×10 mm×10 mm块状,进行抛光,用4 %硝酸酒精溶液腐蚀,观察熔覆层与基体金相。采用 HXD-1000TB 型显微维氏硬度计测试涂层硬度,压头载荷200 N,加载时间15 s。熔覆层的磨损通过M-2000摩擦磨损试验机,磨轮转动低速180 r/min,负载压力为 150 N,磨损时间为 30 min。对磨副为直径4 cm的淬火45号钢。熔覆层的电化学腐蚀,采用CHI660 E电化学工作站,三电极体系。参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极(1 mm×1 mm),工作电极为涂层样品激光熔覆Ni35+11%wc熔覆层。腐蚀溶液为3.5 %NaCl溶液。实验参数,初始电位-1.5 V,终止电位1 V,扫描速度为2 mm/s。

3 实验结果及分析

3.1 截面和形貌

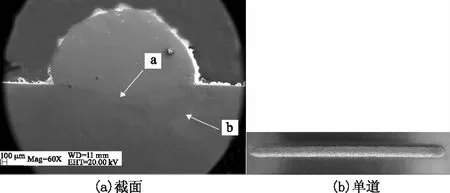

如图2所示,通过微腐蚀之后拍摄到截面,可以明显看出熔覆层、热影响区域,a和b分界线比较清晰反应不同区域。熔覆层表面没有裂纹,存在少量的气孔缺陷,熔覆层与基体冶金结合良好[9]。单道形貌光整,表面没有凸起的未熔粉末颗粒。通过单道熔覆层的测量,可以得到熔覆层的宽度和高度取值偏差很小。

图2 截面和单道形貌Fig.2 Section and single pass appearance

3.2 熔覆层物相和微观组织

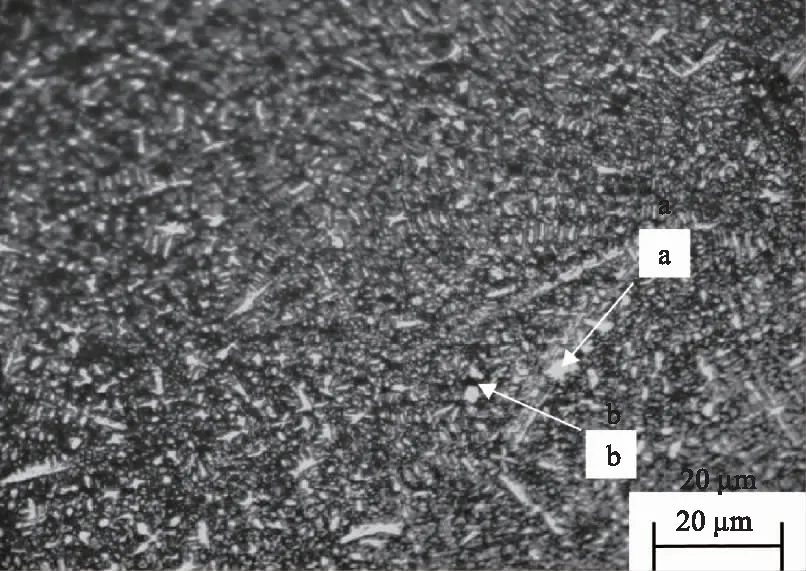

如图3所示,通过4 %硝酸轻微的腐蚀,可以看清楚熔覆层的树枝晶、块状晶体和碳化物的黑色区域。熔覆层的树枝晶和枝晶方向不一致[10]。图4中a点区域为枝晶间白色条块状为,板块状马氏体,图4中b点黑色弥散点状γ′强化相析出,相有固溶和碳化物强化作用。

图3 熔覆层的金相组织Fig.3 Metallographic structure of the cladding layer

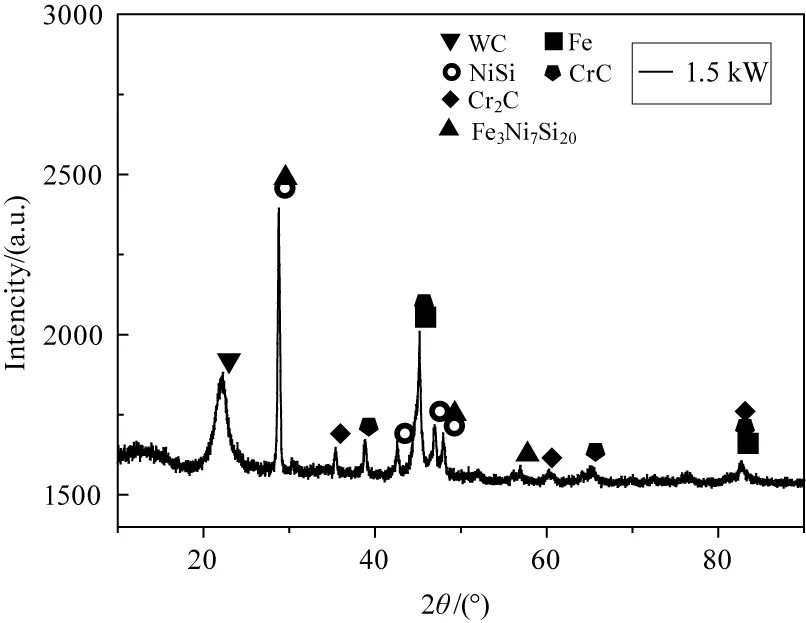

如图4 为熔覆层的物相图,主相为Fe2Ni7Si20、NiSi。其他物相含有C元素较多,极大增加熔覆层碳化物生成。熔覆层的Fe、Cr、Ni、W金属元素既可以提高熔覆的硬度,又可以促进各个元素之间结合,C、Si非金属元素提高熔覆层的耐高温和耐磨损性能。

图4 熔覆层的XRD物相Fig.4 XRD phase of the cladding layer

3.3 磨损形貌

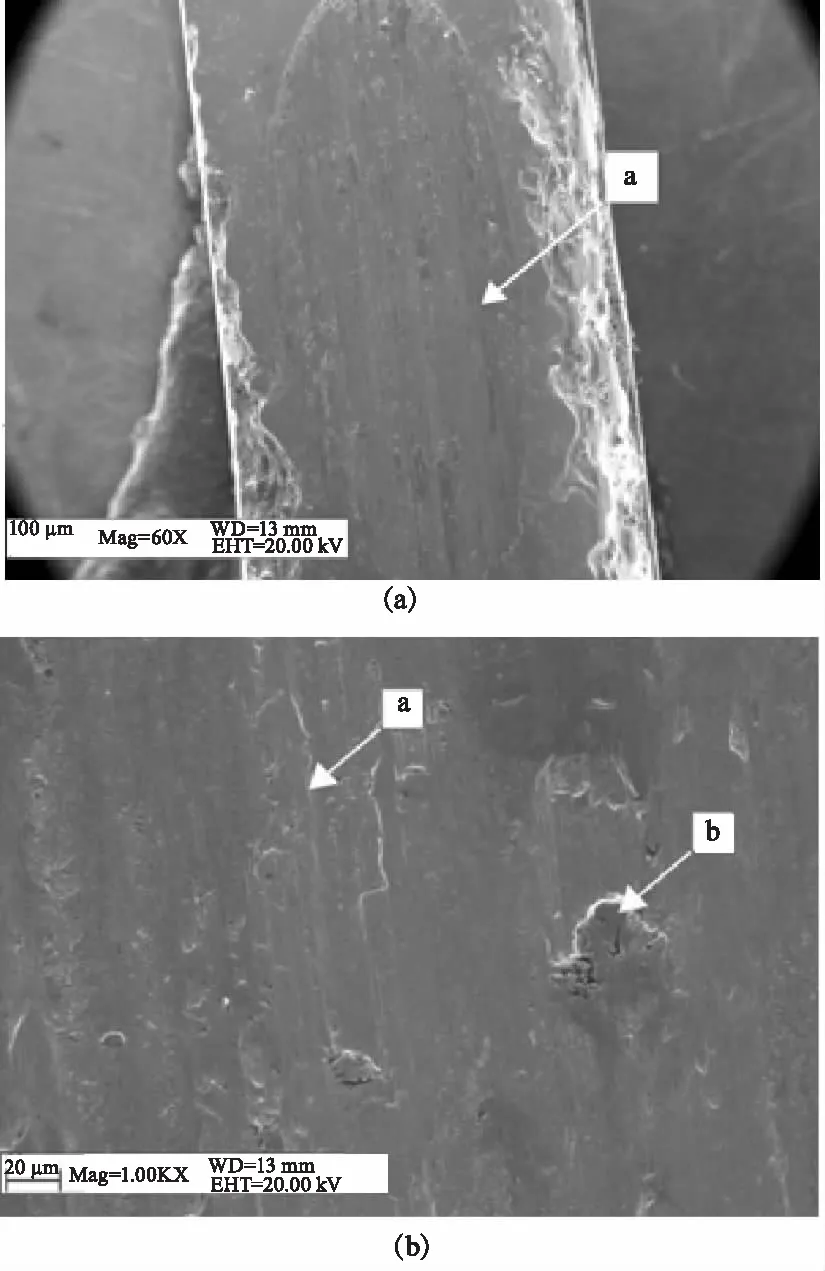

如图5所示,单道熔覆层在磨损试验机上采用对磨副形式进行磨损实验。磨损时间30 min,施加150 N,转速180 r/min。通过磨损后的整体形貌可以看出,局部有粘着细小区域,还存在微犁沟。图5(a)可以看出对磨副和熔覆层由线接触到面接触,被磨损出一到凹坑,受到微颗粒阻碍,磨痕呈现一个方向,表较为光整,但是由于圆形45钢对磨副摩擦,表面划痕较为严重,在一开始摩擦熔覆层时候由线性到凹坑,熔覆层表面存在为划痕。图5(b)是局部放大图,可以看出受到磨损后缺陷,出现局部粘着磨损磨痕较浅,其上有磨屑脱落痕迹。由于固溶强化、弥散强化和细晶强化等作用使涂层既有较高的硬度,又有较好的韧性。

图5 熔覆层的磨损形貌Fig.5 Wear profile of the cladding layer

3.4 硬 度

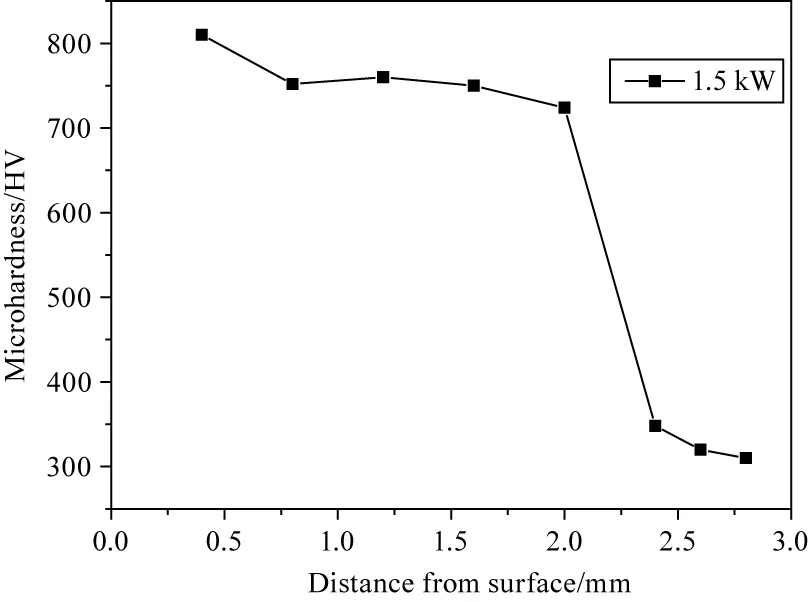

如图6所示,通过熔覆层三组数据取平均数,可以见熔覆层的硬度值均在730 HV左右,是基体硬度的2.2倍,Ni35和wc在高温激光下快速熔化、凝固,产生大量金属元素,固溶强化显著,晶体二次结晶,组织得到细化,从而提高熔覆层的硬度。

图6 熔覆层和基体硬度Fig.6 Cladding layer and matrix hardness

当到达热影响区域时候,硬度随之陡降,逐渐趋于基体硬度值,这是因为受到稀释率影响和在熔覆层和基体之间的界面受到高温影响所导致。由于激光熔覆层中部受到外部环境的影响较小,使得熔覆层中部的的熔池能够凝固成晶粒细小的组织,也就使得显微硬度高于底部和上部熔覆层;熔覆层晶粒的细密程度与生长受温度的影响,受到激光熔覆功率,获得的金属熔池温度越高,晶粒的成长也就越细密[11]。

3.5 熔覆层耐腐蚀性能

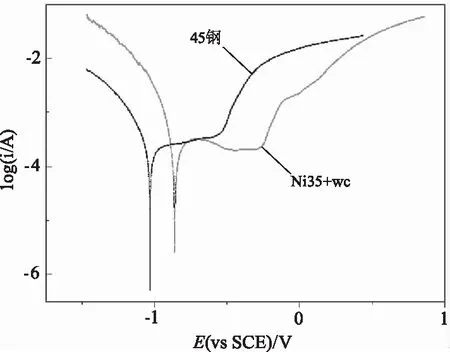

图7采用恒电位,在模拟海水含量为3.5 %NaCl溶液中,基体和熔覆的tafel曲线图。基体的腐蚀电位是-1.057 V,腐蚀电流1.750 A/m2;熔覆层的腐蚀电位是-0.833 V,腐蚀电流是0.981 A/m2熔覆层的tafel线正向偏移,且基体腐蚀速率大于基体,所以说明熔覆层耐腐蚀性较好。熔覆层的钝化区域明显,基体钝化区域提前且持续时间较短,而熔覆层钝化区域时间长,经过活性钝化区域后急剧增长,说明熔覆层在腐蚀状态时候抗腐蚀性比基体航腐蚀性好。

图7 熔覆层与基体的tafel曲线Fig.7 Tafelcurve of the cladding layer and the substrate

4 结 论

(1)激光熔覆Ni35+11 %wc合金粉末,熔覆层的截面和形貌无裂纹缺陷,组织均匀,熔覆层与基体有良好的冶金结合,且稀释率为12 %左右。

(2)在单道熔覆层磨损时候,出现局部粘着磨损,熔覆层的主相为Fe2Ni7Si20、NiSi,有效提高耐磨损性能。

(3)熔覆的硬度普遍有所提高约是基体2.3倍,铁素体和珠光体起到固溶强化作用,wc粉末充分熔化进而提高熔覆层硬度。

(4)熔覆层和基体在3.5 %NaCl溶液中电化学腐蚀的Tafel曲线中,熔覆层的自腐蚀电位正向偏移,且钝化区域持久、滞后的特点,充分说明Ni35+11 %wc耐腐蚀较好。