渤海浅层大位移井用聚合物钻井液技术优化

2020-06-07胡进军

胡进军

(中海油服油田化学事业部油化研究院,河北燕郊 065201)

随着渤海油田开发深入,需要动用越来越多的边部、低产能、效益差的边际油田,大位移井钻井技术作为一种经济有效的开发边际油田的手段,其钻井液技术起着重要作用[1,2]。在目前渤海某油田已实施的大位移钻井基础上,总结分析了A 区块浅层大位移井存在的问题,主要表现为:(1)浅部明化镇组地层含大段软泥岩,容易水化膨胀而引起井壁失稳,同时破碎的钻屑容易水化分散造浆引起钻井液黏度上涨造成ECD 升高而诱发井漏;(2)大位移井长裸眼井段容易因钻井液润滑性不好而出现定向托压和起下钻摩阻扭矩大的问题[3]。为此,室内针对渤海现场常用聚合物体系的抑制性能和润滑性能进行评价分析,并进行了优化改进,助力大位移井极限延伸。

1 现场聚合物钻井液存在的问题

1.1 泥岩抑制性能差

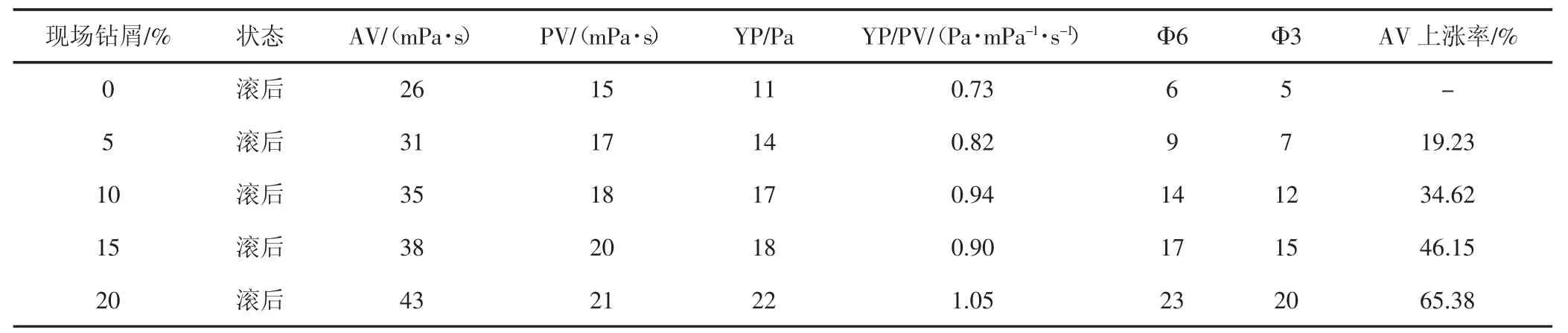

浅层大位移井现场作业过程中,如果钻井液的抑制性能不足,进入钻井液的泥岩钻屑容易水化分散造浆,造成钻井液黏度大幅度上涨,导致现场钻井液性能维护困难。同时泥岩井段井壁容易水化膨胀造成井壁失稳,形成大肚子或者糖葫芦串井眼,导致泥岩钻屑难以被钻井液携带返出[4-6],更容易形成泥球、泥包钻头的现象[7,8]。室内收集了现场浅层明化镇组泥岩钻屑,通过干燥、磨粉、筛分后得到100~200 目的泥岩钻屑粉开展钻井液抗钻屑污染实验,结果(见表1)。

由表1 可知,现场聚合物体系在经钻屑污染后流变波动较大,20 %钻屑污染下,AV 上涨率超过60 %,黏切大幅度上涨,特别是6 转读值,涨幅超过200 %,钻井液流态严重恶化。钻进时会因ECD 升高而压漏地层,同时还会造成憋泵、憋阻、钻头泥包等复杂问题。

1.2 润滑减阻性能差

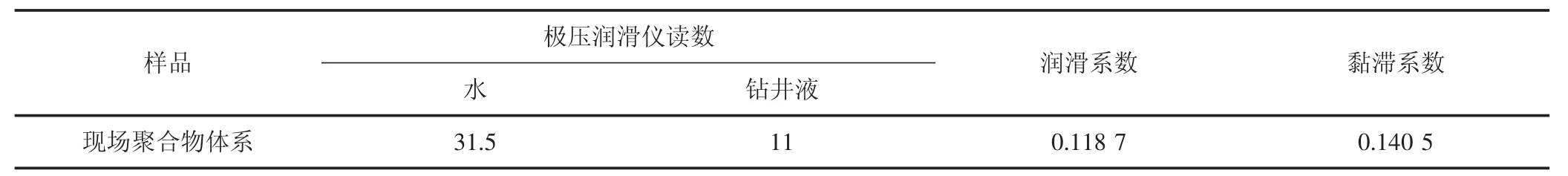

现场聚合物体系一般采用PF-LUBE 作为润滑剂,加量为2 %。室内采用Fann 极压润滑仪、NZ-3A 泥饼黏滞系数仪评价了其润滑减阻性能,实验结果(见表2)。

由表2 可知,现场聚合物体系润滑性不足,润滑系数>0.1,黏滞系数>0.1。润滑性能不佳的情况下,大位移井长裸眼段摩阻扭矩会增加,导致定向托压频繁,影响机械钻速。

2 现场聚合物钻井液优化技术对策

2.1 抑制性能优化技术对策

表1 渤海某油田A 区块现场聚合物体系抗钻屑污染性能(80 ℃、16 h)

表2 渤海某油田A 区块现场聚合物体系润滑性能(80 ℃、16 h)

渤海某油田A 区块浅层明化镇组含大段软泥岩,浅层大位移井的设计大幅增加了泥岩井段裸眼长度。由于现场用聚合物体系抑制性不足,泥岩井壁在其长时间浸泡下会因水化膨胀而引起井壁失稳,出现较大的井径扩径现象,严重影响井下安全。针对该问题,可通过增强钻井液抑制性、提高钻井液固相容量限、控制钻井液流变稳定性能,来避免强造浆地层钻井液黏度大幅上涨,防止起泥球、钻头泥包、憋泵、憋扭矩等情况发生[9]。室内通过在原聚合物体系基础上引入锚定抑制剂HIB-Y,来抑制黏土水化分散和水化膨胀,从而增强钻井液的抑制性,达到控制钻井液的流变和稳定泥岩井壁的目的。

HIB-Y 是一种小分子插层抑制剂,一种具有类似锚链属性的多点抑制剂,与水作用产生碱性的同时,其自身解离为一类具有能与黏土负电性颗粒吸附性能的阳离子化合物,具有较高的离子浓度。其水溶液的弱碱性及弱离解性能使得其离子浓度一直处于平衡状态,可持续与在地层孔隙表面的黏土中最活跃易于水化的基团作用,吸附覆盖在表面,进一步抑制黏土的水化分散。其抑制作用具有长效性,抗冲刷能力强,保证钻井作业结束后也具有长时间的地层抑制效果。

2.2 润滑性能优化技术对策

A 区块大位移井水垂比一般大于2,且造斜段较长,裸眼段井斜较大,钻具由于重力作用基本躺在下井壁上,现场钻井液润滑性能不足的情况下,会大幅度增加钻具与井壁之间的摩擦阻力,相应扭矩值也会上升,严重影响机械钻速和井下安全[10]。针对该问题,室内通过在原聚合物体系基础上引入高效润滑剂LUBE-HB,来增强钻井液润滑性、提高钻具抗磨能力、减少泥饼黏滞阻力,从而达到降低摩阻扭矩的目的。

LUBE-HB 主要由植物油通过改性制得,由自带吸附基的表面活性剂以及纳微米材料组成。分子结构中含有醚键(-O-)、酰胺基(-CONH2)等极性基团,可使润滑剂在岩石、泥饼和钻具表面形成润滑吸附膜。由于分子间作用力的关系,吸附膜具有一定的抗压耐磨能力,可有效阻止岩石或者泥饼和钻具直接接触,从而起到润滑减阻作用。同时大分子链上引入耐温抗盐基团,具有良好的耐温抗盐能力。引入纳微米材料,可以起到填充由摩擦造成的磨痕凹槽,降低磨损。该剂相对分子质量适中,钻井液流变性影响较小。

3 聚合物钻井液性能优化与评价

3.1 抑制性能优化与评价

目前抑制性评价主要采用滚动回收法和线性膨胀法。室内研究发现,滚动回收法只能使用活性软泥页岩进行实验,硬脆性泥页岩清水回收率普遍较高,无法对抑制性进行评价;线性膨胀法可对无机盐类抑制剂进行评价,但无法评价低分子聚合物类抑制剂,因为质量浓度越大膨胀量反而越大。而且这两种方法都只用于宏观现象分析,缺乏微观数据支持。为此,建立了一套抑制性评价新方法,包括高速离心法、抑制黏土造浆法和激光粒度分析法,前2 种方法可从宏观角度进行分析,第3 种方法可以从微观角度进行分析,而且这套方法操作简单、平行性好。采用新建立的评价方法,在原聚合物体系基础上引入不同类型抑制剂后对其抑制性进行了评价。

3.1.1 高速离心分离法 在原聚合物体系基础上引入不同类型抑制剂,在80 ℃下老化16 h 后,取滤液10 mL,向其中各加入3 g 膨润土,充分摇匀并水化24 h 后进行高速离心实验,做4 个平行样品实验,取平均值做图(见图1)。离心前液体体积均为50 mL,离心后清澈液体积越大,说明抑制性越强。

图1 高速离心分离法实验数据作图

由图1 可知,加入HIB-Y 抑制剂的钻井液滤液离心出45 mL 自由水,对比空白样抑制性提高超过100%,对比3 %聚胺抑制剂提高18.4 %,对比7 %KCl 提高12.5 %,说明HIB-Y 抑制黏土膨胀性能最优。

3.1.2 抑制黏土造浆法 考虑到滤液用量较大,为降低滤液获取难度,将与抑制性影响不大的增黏剂、降滤失剂和重晶石去掉后再配制钻井液。各取滤液300 mL,加入质量分数分别为10 %、20 %、30 %、40 %、50 %的膨润土,80 ℃下老化16 h 后测流变性。以加入膨润土的质量分数为横坐标,表观黏度AV 为纵坐标做图(见图2)。由图可知空白(现场钻井液)抑制性最差,表观黏度AV 上涨幅度最大,当膨润土加量为50 %时,六速测试超出量程,无法计算表观黏度;加入3 %的聚胺抑制剂和7 %KCl 虽然有一定抑制黏土造浆的作用,但随着膨润土含量增加,滤液表观黏度上涨幅度增大,差异性逐渐显露;而加入HIB-Y 的钻井液滤液表观黏度AV 随膨润土加量增加上涨的幅度最小,说明其抑制黏土造浆性能最优。

图2 各配方滤液AV 随黏土加量增加变化趋势图

表3 激光粒度分析实验结果

3.1.3 激光粒度分析法 在各配方滤液中加入过200目标准筛并烘干的膨润土,配成5 %的膨润土浆,水平放置于振荡器上并每间隔2 h 振荡30 min,从开始振荡计时,在水化24 h 后进行激光粒度分析,分别读取d10值、d50值、d90值和D[4,3](体积平均粒径),结果(见表3)。

由表3 可知,加入HIB-Y 的钻井液滤液的d10、d50、d90和D[4,3]最大,黏土颗粒的水化分散活性在该抑制剂的作用下得到了很好的抑制。

通过在原聚合物体系的基础上引入3 %HIB-Y 抑制剂,可以有效增强钻井液抑制性能,防止泥岩井壁失稳。

3.2 润滑性能优化与评价

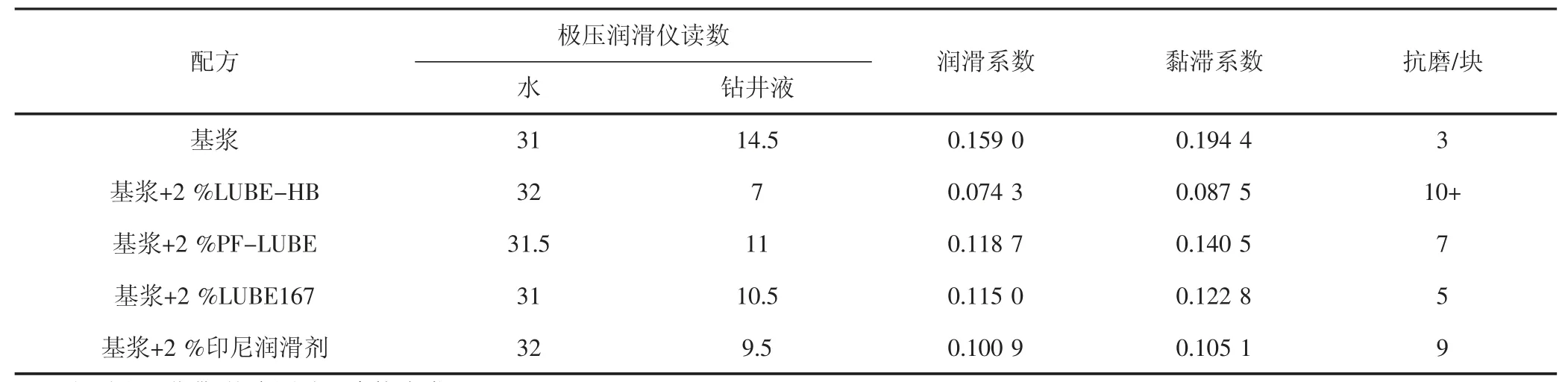

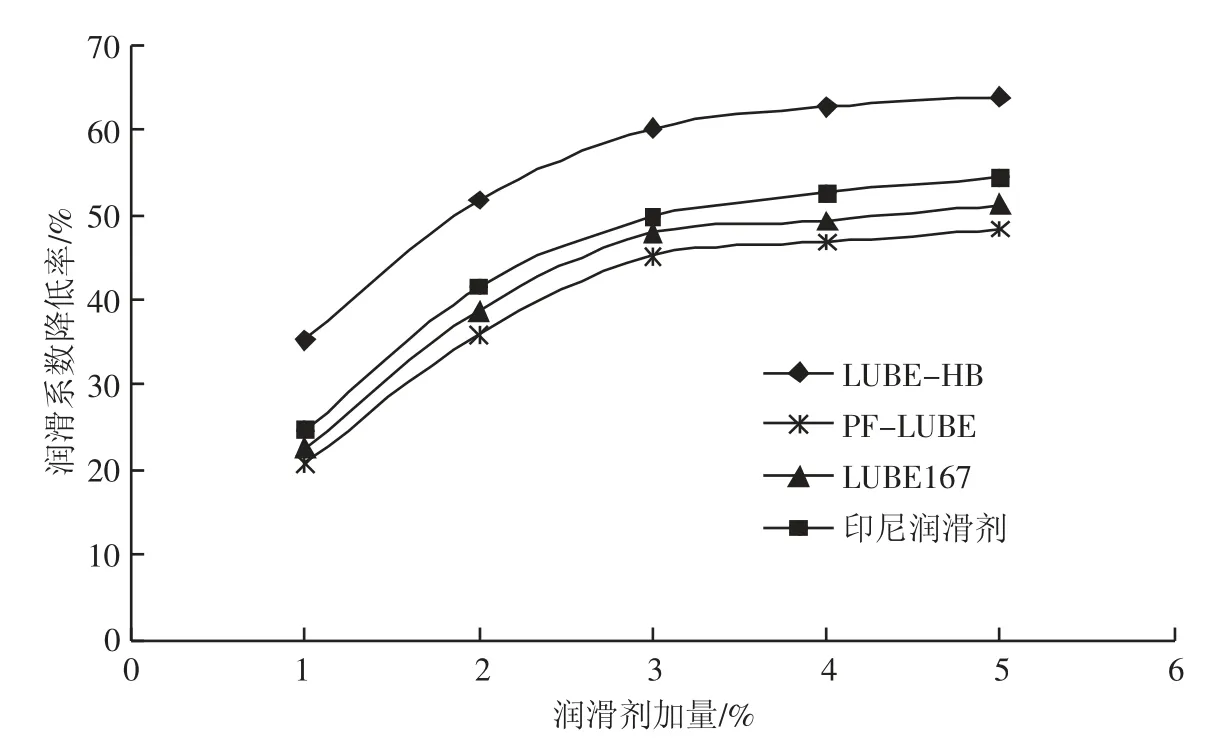

现场常规评价钻井液润滑性能的手段主要是通过黏滞系数仪测定其API 失水泥饼的黏滞系数,而室内则主要通过极压润滑仪测定钻井液的极压润滑系数,但这两种评价方法都无法反映钻具在承压状态下与套管及井壁之间摩擦造成的磨损情况。采用KMY201-1A抗磨测试仪对这一情况进行了模拟:在一定外力负荷下,钢珠与磨轮在钻井液浸泡下相互摩擦滑动,随着负荷的增加,也就是在不断增加砝码的过程中,以最终润滑膜破裂,钢珠和磨轮抱死时的砝码数量作为依据,来评价润滑剂抗磨性能的情况。分别采用这三种评价方法,在原聚合物体系基础上引入不同类型润滑剂后对其润滑性进行了对比评价,结果(见表4、图3)。

由表4、图3 可知,LUBE-HB 具有最低的润滑系数和最高的抗磨滑块数,表现出更好的润滑、抗磨和减阻性能。通过在原聚合物体系的基础上引入2 %~3 %LUBE-HB 润滑剂,对比现场用PF-LUBE 润滑性能提高近40 %,可以有效降低大位移井长裸眼段摩阻扭矩。

表4 聚合物体系优化后润滑性能对比(80 ℃、16 h)

图3 各润滑剂不同加量下润滑系数降低率变化趋势对比

4 结论

(1)渤海某油田A 区块现场作业钻井液为聚合物体系,由于抑制性与润滑性能不足,井下复杂问题频发,主要表现为浅部泥岩井壁失稳垮塌、钻井液增稠引起憋泵压、憋漏以及长裸眼段摩阻扭矩大等问题。

(2)针对现场聚合物体系抑制性不足的问题,通过引入锚定抑制剂HIB-Y,将钻井液体系抑制性提高超过100 %,抗泥岩钻屑污染能力得到大幅增强,同时可以有效防止浅层泥岩井壁因水化而造成的失稳垮塌。

(3)针对现场聚合物体系润滑性不足的问题,通过引入高效润滑剂LUBE-HB,将钻井液体系润滑性能提高近40 %,抗磨减阻能力大幅增强,可以有效降低大位移井长裸眼段的摩阻扭矩。