溶液浓差能驱动的逆电渗析反应器制氢实验研究

2020-06-06徐士鸣刘志强吴曦张又文胡军勇吴德兵冷强金东旭王平

徐士鸣,刘志强,吴曦,张又文,胡军勇,吴德兵,冷强,金东旭,王平

(大连理工大学能源与动力学院,海洋能源利用与节能教育部重点实验室,辽宁大连116024)

引 言

氢能作为一种清洁能源,具有零碳、高效、可转化、可储存、应用面广等特点,在未来的新能源体系中具有不可或缺的地位[1]。电解水制氢技术[2-3]是工业化制氢技术之一,具有产氢纯度高、无污染、可大规模生产等特点。但也存在电能消耗大、制氢费用高等缺点[4]。利用太阳能进行光催化制氢是一种新的制氢技术。其工作原理为:当辐射到半导体上光能大于半导体禁带宽度时,半导体内电子受激发从价带跃迁到导带,而空穴则留在价带,使电子和空穴发生分离。这种光生电子-空穴对具有强还原性和氧化性, 产生氧化还原反应而生成氢气和氧气[5]。尽管利用太阳能的光催化制氢具有可再生且洁净无污染等优点,但也存在单位面积产氢率及制氢效率低等缺点。因此,探索利用低能源成本、高效率制氢技术是当今制氢技术研究和发展趋势之一。

在所有的能量转换过程中,往往会伴有大量低品位热能得不到有效利用而排向环境的问题。然而,采用溶液浓差驱动的逆电渗析(reverse electrodialysis, RED)技术可以将低品位热能转换为氢能[6]。其工作原理是,通过热分离方法将低品位热能转换为溶液浓差能,然后采用RED 反应器将溶液浓差能转换为氢能。多效蒸馏、多级闪蒸、膜蒸馏等将热能转换为溶液浓差能的溶液热分离技术相对较为成熟,并在实际工程中得到广泛应用[7-9]。而利用RED 技术将溶液浓差能转换成氢能的研究非常少,公开发表的研究论文极少[10-11]。因此,本项研究工作仅对由溶液浓差驱动的RED 反应器制氢特性进行探讨,不涉及低品位热能转换成溶液浓差能过程。

文献[11]所阐述的溶液浓差能RED 反应器制氢采用阴/阳电极流道内电极液独立循环方式。流经阴极流道的是酸性电极液,而流经阳极流道的是碱性电极液。制氢过程电极液中的酸、碱电解质会被逐渐消耗,需要连续不断地向电极液中补充酸、碱电解质,使电极液中的H+或OH-离子浓度保持稳定,而增加制氢成本。

本文研究所探讨是采用NaOH 溶液作为电极液在RED 阴/阳电极流道内作循环流动。在RED 膜电势作用下,阴极还原生成的OH-,阳极氧化消耗的OH-,两者达到平衡。在制氢过程中,只需向电极液中添加去离子水即可,有利于降低制氢的成本。本实验研究是在前期对溶液浓差能发电和有机废水处理实验研究的基础上进行[12-19]。目的在于构建溶液浓差能驱动的RED 反应器制氢循环,通过实验确认通过RED 反应器可以将溶液浓差能转换为氢能,并探讨工作参数变化对RED 反应器产氢率以及能量转换效率的影响,为后续研究低品位热能制氢提供理论和实验基础。

1 RED反应器制氢机理

1.1 RED反应器制氢机理

如图1 所示的RED 反应器结构与发电用RED电堆的结构相同[12,14],由端板(图中未画出),阴/阳电极(cathode,anode),交错布置的阴/阳离子交换膜(AEM/CEM)以及分隔离子交换膜并构成浓/稀溶液(HC/LC)流道的丝网隔垫夹装而成。当浓/稀溶液流经其对应流道时,在浓度差驱动下,浓溶液中的阴/阳离子分别穿过其对应的离子交换膜进入稀溶液中,从而在RED 反应器内形成定向的离子流。由于阴/阳离子定向迁移,会使膜两侧阴/阳离子浓度发生变化,形成膜电势。通常将由阴/阳离子交换膜及其间隔流道所构成的一个膜对称为膜电池单元。RED 反应器就是由多个膜电池单元串联构成,以达到较高输出电压和电流的目的。

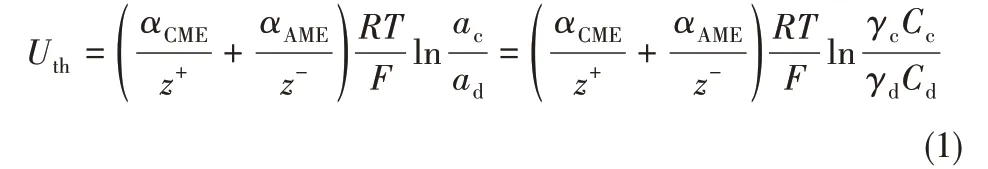

一个膜电池单元理论上所能产生的理论(开路)电势可由能斯特方程表示[20-21]

式中,α为膜选择透过性系数;z为电解质化合价;R为理想气体常数,8.314 J·mol-1·K-1;T为温度,K;F为法拉第常数,96485 C·mol-1;a为溶液活度;γ为溶液活度系数;C为电解质浓度,mol·L-1。上角标+、-分别表示阳离子和阴离子。下角标AEM、CEM 分别表示阴/阳离子交换膜。下角标c、d 分别表示浓、稀溶液。

图1 RED反应器结构及制氢反应机理Fig.1 Structure of RED reactor and its reaction mechanism of hydrogen production

由N个膜电池单元构成的RED 反应器的理论电势为

在膜电势作用下,RED 反应器阴/阳电极处会产生氧化还原反应生成反应物,阳极产生氧气,阴极产生氢气。电极氧化还原反应过程电子经外电路自阳极到阴极进行迁移。其制氢总反应为

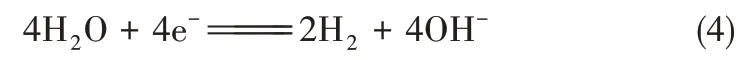

其中,阴极还原反应为

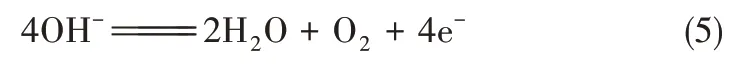

阳极氧化反应为

1.2 RED能量转换理论

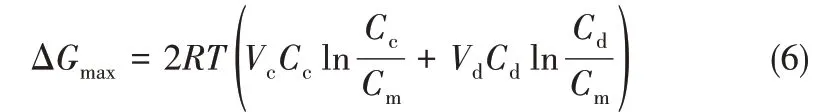

在可逆受控混合条件下,单位时间内理想溶液最大作功是该溶液浓度变化时的Gibbs 自由能变化,其表达式为[20]

式中,系数2 为1 mol电解质在溶液中完全电离后产生2 mol 阴/阳离子;V为体积,L。下角标c、d、m分别表示浓、稀和完全混合后的溶液。

当RED 反应器与外电路构成闭合回路时,反应器电极处产生电子吐、纳的氧化还原反应,外电路作为电子迁移通道而产生电流。由于RED 反应器存在内阻且反应物生成需要消耗一定电势(反应电势),故RED反应器实际输出(端)电压为

式中,I为输出电流,A;Ri为内阻,Ω;ΔU为反应电势,V。

RED反应器输出的电功率为

若RED 反应器内阻和反应电势恒定,则反应器输出电压与输出电流呈线性关系[12]。当外电路短接时,RED 反应器输出(短接)电流达到最大,而端电压及输出电能为0。此时,反应器输出能量全部为氢能。

RED 反应器单位时间理论产氢率(m3·s-1)可由法拉第定律和理想气体方程计算得到[22-23]

式中,系数2 为每2 mol 电子对应产生1 mol 氢气;p为氢气压力,Pa。

RED反应器制氢(电流)效率为[24-25]

单位时间RED反应器输出氢能为[26]

2 实验研究

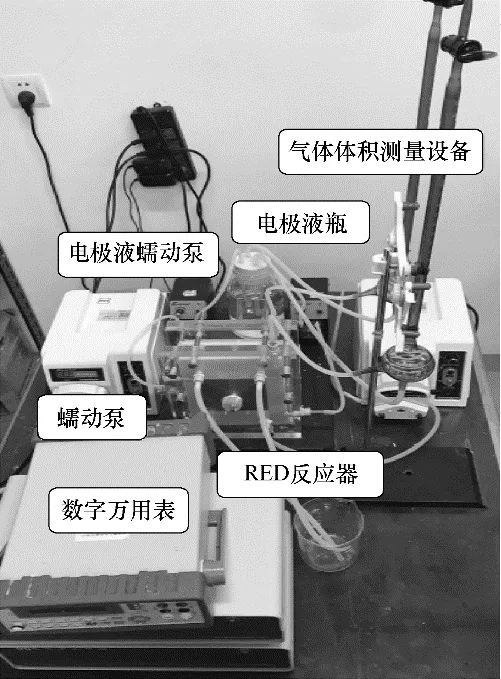

图2 和图3 分别给出了溶液浓差能驱动的RED反应器制氢流程和实验系统照片。采用NaCl 水溶液作为工作溶液,浓度为0.5 mol·L-1的NaOH 水溶液作为电极液。由两台蠕动泵分别驱动浓/稀工作溶液流经RED 反应器膜间流道。两台蠕动泵分别驱动电极液流经RED 反应器阴/阳电极流道,并在电极液出口处分别设置气/液分离器,分离反应产物(H2和O2)。分离后的气体经计量后存入外置气瓶,电极液返回电极液罐。实验系统所使用的各种设备和数据采集仪器仪表规格参数如表1所列。

图2 RED反应器制氢流程Fig.2 Hydrogen production flow of RED reactor powered by concentration gradient energy

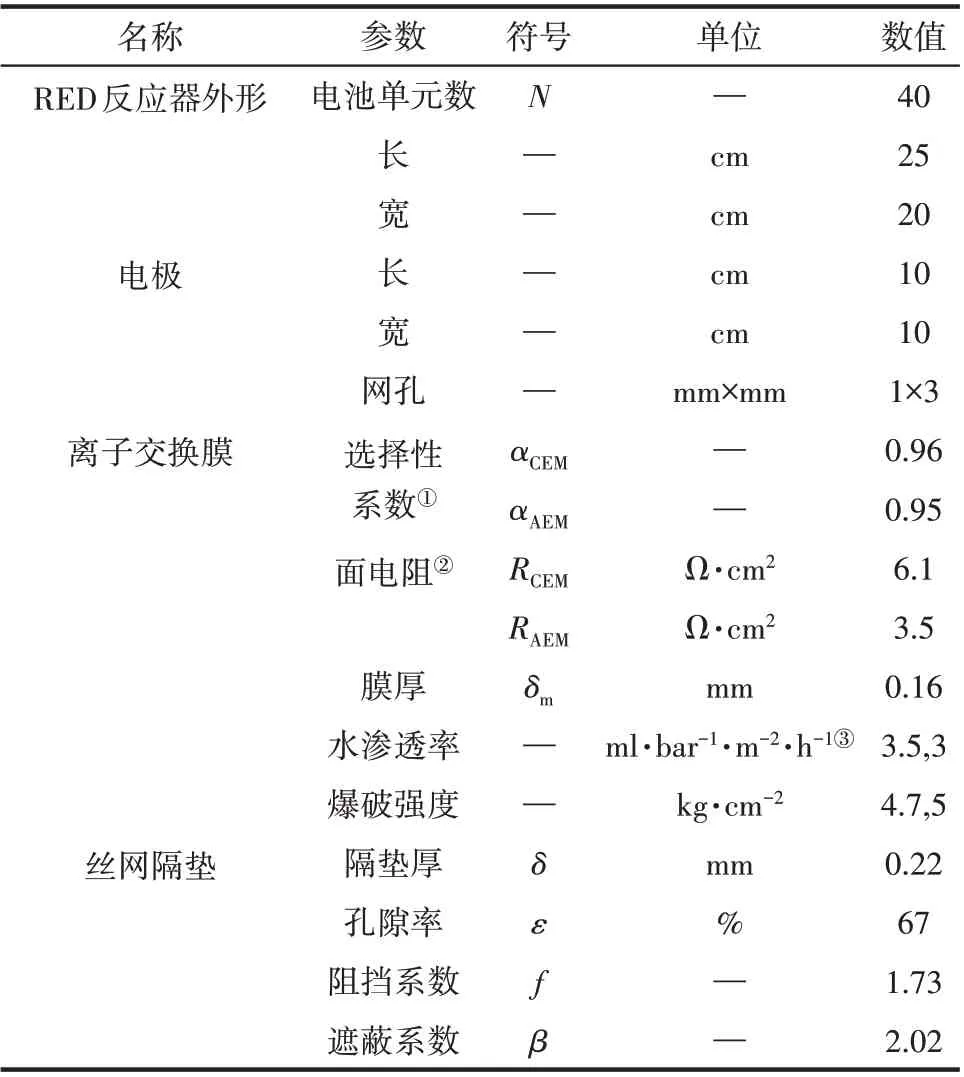

实验系统所使用的由40 个膜电池单元构成的RED 反应器为自制,反应器内各部件基本参数如表2 所示。反应器阴/阳电极仍采用钛镀铱钌( Ti/RuO2-IrO2)电极[12-14]。离子交换膜(IEMs)由日本富士公司生产(参数见表2),单张膜有效膜面积为10 cm×10 cm。反应器分别使用40 和41 张阴阳IEMs,总有效面积为8100 cm2。工作溶液和电极液均为人工配制,所用电解质均为分析纯级,由天津大茂公司生产。工作溶液及电极液配制所用溶剂均为去离子水。

图3 RED反应器制氢实验系统Fig.3 Photo of hydrogen production experimental system with RED reactor

在对RED 电堆/反应器性能研究时,通常采用过膜流速来表示工作溶液流经电堆/反应器的体积流率,其计算式为

式中,f为丝网隔垫阻挡系数;V为溶液体积流率,m3·s-1;b为有效膜宽,m;δ为膜间距。

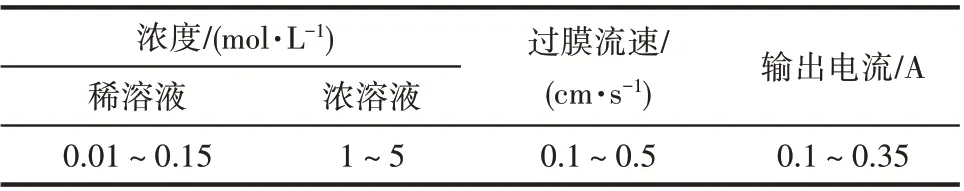

为了探究不同操作参数变化对RED 反应器产氢性能的影响,采用单一变量法进行实验。实验过程操作参数变化范围如表3所列。其中RED反应器输出电流变化是通过改变连接在外电路中的变阻器阻值来实现。在对溶液入口浓度和流率变化对RED 反应器制氢性能影响的实验过程中,采用外电路短接(变阻器阻值调为0)以获得最大的输出电流。

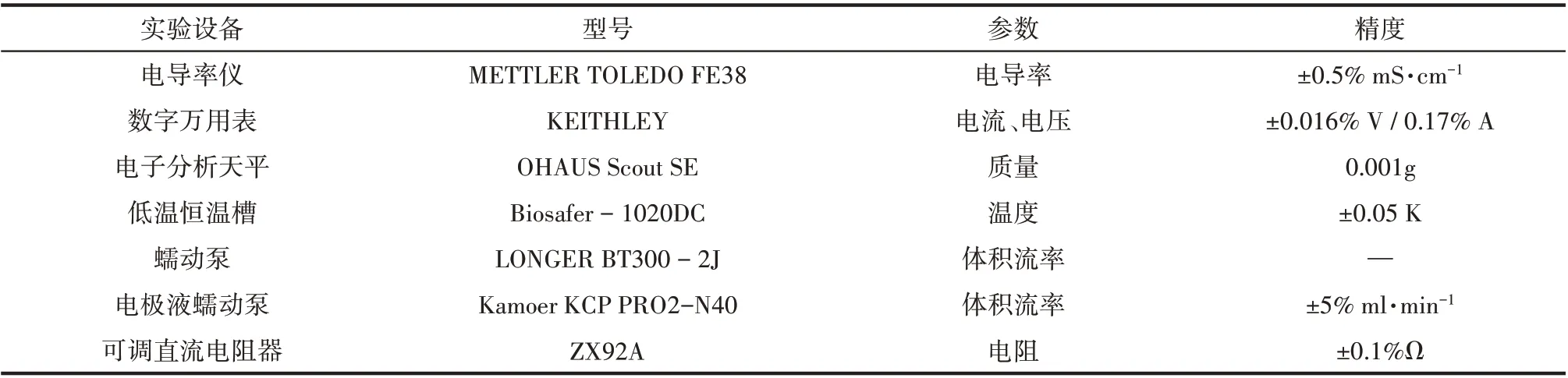

实验设备电导率仪数字万用表电子分析天平低温恒温槽蠕动泵电极液蠕动泵可调直流电阻器型号METTLER TOLEDO FE38 KEITHLEY OHAUS Scout SE Biosafer-1020DC LONGER BT300-2J Kamoer KCP PRO2-N40 ZX92A参数电导率电流、电压质量温度体积流率体积流率电阻精度±0.5%mS·cm-1±0.016%V/0.17%A 0.001g±0.05 K—±5%ml·min-1±0.1%Ω

数值40 25 20 10 10 1×3 0.96 0.95 6.1 3.5 0.16 3.5,3 4.7,5 0.22 67 1.73 2.02名称RED反应器外形参数电池单元数符号电极长宽长宽网孔N——单位—cm cm cm cm mm×mm离子交换膜选择性系数①面电阻②αCEM αAEM RCEM RAEM— —丝网隔垫膜厚水渗透率爆破强度隔垫厚孔隙率阻挡系数遮蔽系数δm— — δ ε f β Ω·cm2 Ω·cm2 mm ml·bar-1·m-2·h-1③kg·cm-2 mm%——

浓度/(mol·L-1)稀溶液0.01~0.15浓溶液1~5过膜流速/(cm·s-1)0.1~0.5输出电流/A 0.1~0.35

实验方法为:将配制好的浓/稀NaCl 水溶液以及电极液放置在恒温水浴内,水温恒定在298.15 K(25℃)。通过控制蠕动泵转速来调节流经RED 反应器的工作溶液流率。两台电极液蠕动泵以120 ml·min-1恒定流率将电极液分别泵入阴/阳极流道使其参与电极氧化还原反应。气/液两相电极液流出电极室,经分离器后气体进入气体体积测量设备,电极液回流到电极液罐并在其罐内作充分混合。在RED 反应器浓/稀溶液进出口处分别设置压差计,用以测量工作溶液流经反应器的压力降[28]。采用变阻器作为RED 反应器外部负载,并通过调节变阻器阻值来改变外电路电流。数字万用表用于测试RED反应器电输出特性。

实验过程中,待RED 反应器输出电特性稳定后,开始收集气体,时间为10 min,同时记录其他各工作参数。由于反应器出口电解质溶液浓度无法直接在线测量,故本实验是通过在线测量溶液电导率的方法来反推RED 反应器出口电解质溶液浓度[13]。

3 结果与分析

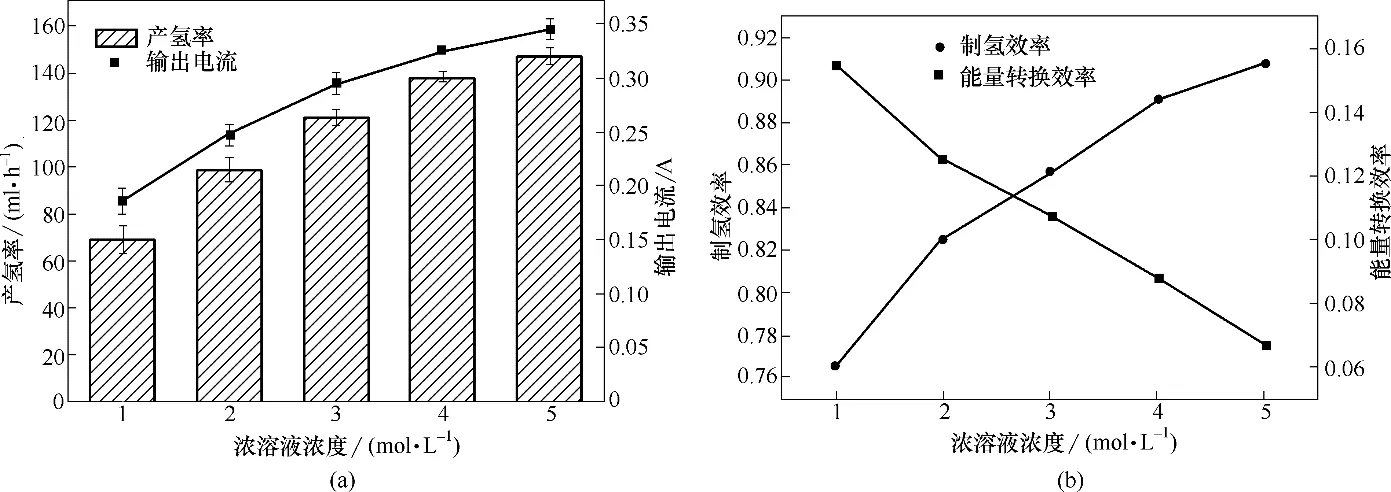

3.1 入口浓溶液浓度变化对产氢率的影响

图4 给出了在稀溶液入口浓度、过膜流速分别为0.01 mol·L-1和0.2 cm·s-1条件下,浓溶液入口浓度变化对RED 反应器短路电流、产氢率、制氢和能量转换效率的影响。由图4(a)可见,随着浓溶液入口浓度的增大,RED 反应器输出电流和产氢率也随之增加,但增大趋势却随入口浓度的升高而有所变缓。其原因在于:如式(6)所示,当稀溶液入口浓度和溶液流率不变时,增大浓溶液入口浓度,稀浓溶液之间的浓差能会增大。同时由式(1)可知,RED反应器开路电势也随之增大。当电路中电阻值变化不大或恒定时,反应器短路电流随之增大。由式(9)可知,RED 反应器的产氢率也随之增大。但由于随着浓溶液入口浓度升高,会使离子交换膜选择性系数降低、溶剂透膜渗透性增大[13]。前者会使膜电势随溶液浓差增大而升高的幅度减小;后者会使RED 反应器浓溶液流道内溶液浓度降低,产生反应器内部的溶液浓差能耗散。

由图4(b)可见,在RED 反应器输出电路短接情况下,随着浓溶液入口浓度的增大,RED 反应器的制氢效率呈升高趋势,而能量转换效率呈下降趋势。其原因在于:对于RED 反应器制氢效率,在小电流情况下阴极还原反应率和电子利用率相对较低,所产生的氢气泡相对细小并弥散在电极液中,难以完全与电极液分离,导致部分所产氢气未被分离出来,通过敞口的电极液罐而散失。对于RED 反应器能量转换效率,随着RED 反应器入口溶液的浓差增大,反应器输出电流增大,使得反应器内的不可逆(内阻和电极极化)损失也随之增大,从而导致反应器能量转换效率降低[29]。

3.2 稀溶液入口浓度变化对产氢率的影响

图4 RED反应器短路电流、产氢率、制氢及能量转换效率随浓溶液入口浓度的变化Fig.4 Variations of short circuit current,hydrogen production rate,hydrogen production and energy conversion efficiency of RED reactor with inlet concentration of HC

图5 RED反应器短路电流、产氢率、制氢及能量转换效率随稀溶液入口浓度的变化Fig.5 Variations of short circuit current,hydrogen production rate,hydrogen production and energy conversion efficiency of RED reactor with inlet concentration of LC

图5 给出了在浓溶液入口浓度、过膜流速分别为5 mol·L-1和0.2 cm·s-1条件下,稀溶液入口浓度变化对RED 反应器短路电流、产氢率、制氢和能量转换效率的影响。由图5(a)可见,随着稀溶液浓度从0.01 mol·L-1逐渐增加到0.15 mol·L-1,RED 反应器短路电流和产氢率先略有升高然后逐渐减小。其原因在于,当稀溶液浓度低时,尽管浓/稀溶液间的浓差相对较大。但因稀溶液电导率过低,RED 反应器内稀溶液流道电阻很大,使得RED 反应器总内阻增大,从而导致RED 反应器短路电流和产氢率反而减小。尽管略微增加稀溶液入口浓度会使浓/稀溶液间的浓差能略有减小,但稀溶液的电导率会迅速增加[13],使得RED 反应器内电阻迅速降低,导致RED反应器短路电流和产氢率反而有所增大。但此后再继续增加稀溶液入口浓度,会使溶液浓差能进一步降低,导致RED 反应器开路电压降低幅度大于反应器内阻降低幅度,从而使RED 反应器短路电流和产氢率降低。在实验条件下,当稀溶液入口浓度为0.02 mol·L-1时,RED 反应器短路电流和产氢率达到最大,分 别为0.35 A 和150.2 ml·h-1,制氢 效 率为90.81%,能量转换效率为7.15%。

实验结果还可发现,RED 反应器制氢效率随稀溶液入口浓度的变化规律与短路电流变化相同,随稀溶液入口浓度的增加,呈先增后减的趋势。但对于RED 反应器能量转换效率则是除了稀溶液入口浓度为0.02 mol·L-1外,其他则是随稀溶液入口浓度的增加而升高,如图5(b)所示。其原因仍然在于,随着稀溶液入口浓度的升高,溶液电导率增大,RED反应器内阻降低且短路电流降低;这均会使得RED反应器内部不可逆损失减小,而能量转换效率提高。

3.3 过膜流速变化对产氢率的影响

图6 给出了浓/稀溶液入口浓度分别为5 mol·L-1/0.02 mol·L-1时,过膜流速变化对RED 反应器短路电流、产氢率、制氢和能量转换效率的影响。过膜流速可以用来表征工作溶液在RED 反应器流道内的滞留或质量交换时间。过膜流速越小,意味着溶液在其流道内滞留时间越长,浓/稀溶液间的电解质质量交换越充分。但流速过小也会产生电解质离子透膜迁移后的扩散条件变差,浓差极化现象加剧,非欧姆电阻增大,导致RED 反应器总内阻增加。

图6 RED反应器短路电流、产氢率、制氢及能量转换效率随过膜流速的变化Fig.6 Variations of short circuit current,hydrogen production rate,hydrogen production and energy conversion efficiency of RED reactor with solution flow velocity on membrane

由图6(a)可见,随过膜流速的增大RED 反应器短路电流和产氢率也随之增加。但随着过膜流速的不断增加,其短路电流和产氢率增速呈逐渐趋缓。其原因在于:对于溶液流道尺寸确定的RED 反应器,溶液过膜流速增大意味着溶液体积流率增加,单位时间输入反应器的溶液浓差能增大。另外过膜流速增加后,①溶液在流道内的滞留或传递时间缩短,流经RED 反应器的溶液浓度差减小的幅度降低,流道内溶液间的平均浓差增加,导致膜电势升高;②电解质离子透膜传递后向主流扩散的能力提高,膜侧浓度极化现象改善,导致RED 反应器内阻降低。这些均有利于RED 反应器短路电流的增大和产氢率提高。

由于工作溶液流经RED 反应器的阻力与过膜流速呈二次曲线变化关系[30],工作溶液泵功消耗会随着过膜流速的增大而迅速上升。由图6(b)可见,过膜流速增大,RED 反应器制氢效率也随之提高。考虑泵功消耗的RED 反应器能量转换效率却是随过膜流速的变化呈先增后减的趋势。

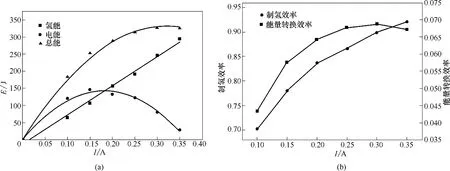

3.4 输出电流变化对能量转换效率的影响

图7 给出了浓/稀溶液入口浓度、过膜流速分别为5 mol·L-1/0.02 mol·L-1和0.2 cm·s-1条件下,输出电流变化对RED 反应器输出能量、制氢和能量转换效率的影响。由图7(a)可见,当改变串接在外电路的变阻器阻值时,RED 反应器输出电流随之发生变化。电阻越小,电流越大,RED 反应器输出的氢能随电流的增大呈线性增加关系,这与式(9)所表达的关系一致。但RED 反应器输出的电能(消耗在外负载的电能)仍与纯发电时RED 电堆电特性一样,随电流增加呈上凸的二次抛物线变化[12]。因此,RED 反应器输出总能也随其输出电流呈二次曲线变化。在实验规模和实验条件下,当RED 反应器输出电流为0.30 A 时,其总输出能量达到最大,为325 J。当变阻器阻值调到几乎接近于0 Ω 时,RED 反应器输出电流达到0.35 A。此时,RED 反应器输出能量几乎全部为氢能。

图7 RED反应器输出能量、制氢及能量转换效率随输出电流的变化Fig.7 Variations of output energy,hydrogen production and energy conversion efficiency of RED reactor with current output

由图7(b)可见,在其他操作条件不变的情况下,RED 反应器制氢效率也是随其输出电流的增大而提高。但其能量转换效率随电流的变化与外电路短接时的情况有所不同。随着电流的增大,能量转换效率先快速增加,后增速逐渐趋缓到达高点后开始降低,呈二次曲线变化。其原因是,随电流增大反应器总能量输出增速呈先快速增加,后逐渐趋缓甚至降低的趋势;而电解质离子透膜迁移量却随电流的增大而增加[13],意味着RED 反应器消耗的浓差能是随电流的增加而增大。所以,反映在RED 反应器能量转换效率上是随电流增加呈先增后降的趋势。

4 结论及展望

通过对溶液浓差能驱动的RED 反应器制氢的实验研究,可以得出以下结论。

(1)RED 反应器可以将溶液浓差能转换为氢能,但在本次实验条件下所获得的净能量转换效率不高,最大为15.44%,所能达到的最大电流密度为4.5 mA·cm-2,单位面积 产 氢 率为837.1 mmol·m-2·h-1,制氢效率可达93%以上。RED 反应器电流密度和能量转换效率低于传统的电解水制氢[31],但其单位电极面积产氢率和制氢效率高于光催制氢[5]。

(2)在纯制氢情况下,浓溶液入口浓度增大,RED 反应器产氢率和制氢效率增加,但能量转换效率降低;稀溶液入口浓度(0.02 mol·L-1除外)增大,RED 反应器产氢率和制氢效率减小,但能量转换效率增加。

(3)在纯制氢情况下,溶液过膜流速增大,RED反应器产氢率和制氢效率增加,但增加趋势逐渐变缓,净能量转换效率呈先增后减的变化趋势。

(4)在氢电联产情况下,随输出电流增大,RED反应器产氢率和制氢效率增加,而其输出电能、输出总能和净能量转换效率均呈先增后减的变化趋势。

实验结果表明,通过RED 反应器可以将溶液浓差能转换成氢能,这可为实现低品位热能制氢奠定研究基础。但作为一项新的制氢技术,由于影响其能源转换过程的因素较多,相关技术研究不充分,导致其在实用化过程中仍有一系列理论和技术问题有待解决。