基于CFD 辊道窑内气体流场及温度场的数值模拟*

2020-06-06康建喜

康建喜 景 辉

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

前言

我国是建筑卫生陶瓷的生产、消费大国和出口大国,陶瓷产量多年位居世界首位。而窑炉作为陶瓷产品的主要烧成设备,辊道窑是近几十年发展起来的一种新型快烧的连续式窑炉,目前已广泛应用于建筑陶瓷、日用陶瓷、卫生陶瓷等工业生产中。但辊道窑能耗较高,如何在确保产量的前提下降低能耗已成为陶瓷行业的研究热点之一。为了响应国家号召,节能降耗已成为窑炉行业新的研究方向,从事窑炉调试和科学研究的专家学者已经从烧嘴的喷射角度、排烟结构的设置、窑内气体流动特点等方面进行了研究,为实际生产提供了科学理论依据。本研究采用数值模拟的方法,基于CFD 技术,利用Fluent软件对烟气余热利用前后两种烧嘴布置方案的窑炉内部气体流场及温度场的数值模拟进行分析对比,从而验证了余热利用方案的合理性。

1 数值模拟方法简介

陶瓷窑炉的热工特性是在烧制陶瓷过程中燃料燃烧、气体流动、传热综合作用的过程,其影响因素很多,如窑炉结构、燃料燃烧、气体流动以及压力和气氛的控制等。陶瓷窑炉结构庞大且工作系统复杂,加上现有仪器设备的限制,以实验的方式对其研究而获取准确参数具有很大的难度。

随着科学技术的发展,利用计算机对工程问题进行数值模拟已广泛应用于军事、核工业、冶金、化工和环保等行业,其中CFD 技术及Fluent软件的应用最为突出。

1.1 CFD 技术

CFD为计算流体力学(Computational Fluid Dynamics)的简称,最早起源于20世纪70年代的美国,但是其得到真正应用还是在近十几年。它是通过计算机计算过程,分析包含流体流动规律在内的相关物理现象,并将其以图像或者数值方法表达出来的系统。CFD 的基本思想为:将原来在时间和空间上的连续的压力场和速度场,用一系列的有限个离散点上的变量值来代替,通过某些特定的关系建立起这些离散点上变量之间的代数关系式。

CFD 计算的一般步骤为:

1)建立反映实际问题的数学模型,建立微分方程及相应的定解条件;

2)寻求高效率、高准确度的计算方法,即离散化方法。如:有限元法,有限差分法,有限体积法;

3)编写程序及进行计算;4)显示计算结果及分析。

CFD 技术的优点是适应性强,省时省力,并且应用过程中有较多的灵活性,容易模拟那些高温,易燃等实验中不方便操作的问题。因此其被作为设计工具在水利工程、环境工程、海洋结构工程、土木工程等领域得到广泛的应用。目前,比较常用的CFD 软件有:CFX、FIDIP、STAR-CD、Fluent等。

1.2 Fluent软件

Fluent是一款用于模拟流动、热传导、两相流和化学反应等问题的商用计算流体力学软件,Fluent软件具有强大的网格支持功能,用户可以使用混合网格、不连续网格、滑动网格、变形网格等来解决复杂的流动状况。可以读入ICEM-CFD、GAMBIT 和CGNS等多种网格模型进行计算分析,而且其计算结果可以用等直线图、云图、XY 散点图、矢量图等多种方式显示。

利用Fluent软件可以解决的问题包括:不可压缩流动和可压缩流动问题;牛顿流体和非牛顿流体问题;层流、湍流问题;对流换热问题;热辐射问题;两相流问题;在惯性坐标系和非惯性坐标系下的气相流动问题等。

2 物理模型与数值求解

2.1 物理模型

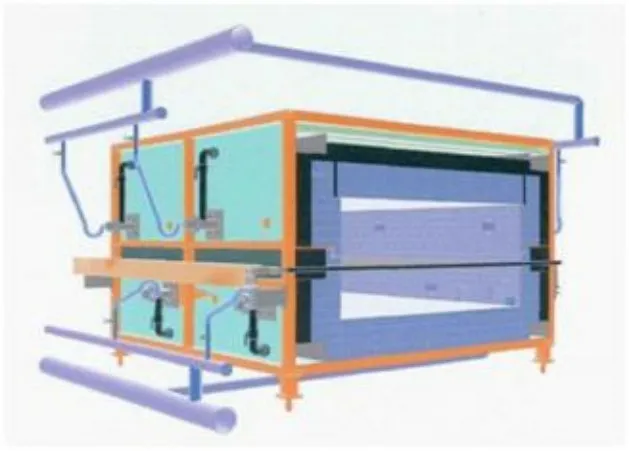

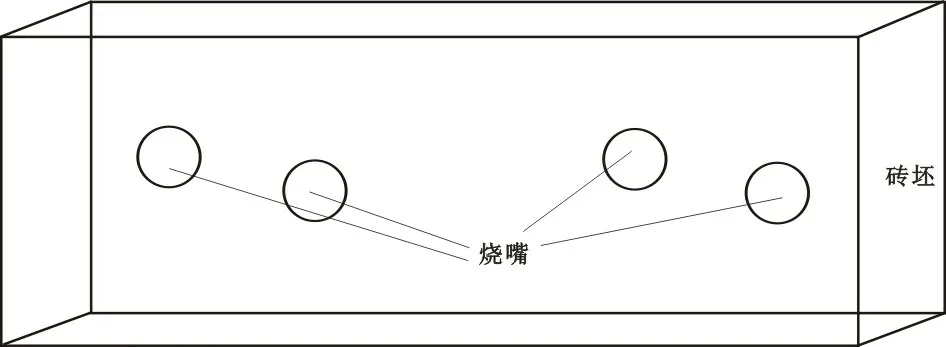

本次模拟是以辊道窑的烧成带高温段(温度1 200℃)为模拟对象。由于烧成带中气体流动特征基本相似,为了节省计算时间,没有必要对整个烧成带进行网格划分和模拟计算,因此本次模拟只取烧成带一节中的辊下空间作为计算区域。其计算域主要尺寸如表1所示,烧成带实体结构如图1所示,并把窑体模型做以下简化:

表1 辊道窑窑体简化后主要参数

图1 烧成带实体结构图

1)对于烧成带温度在1 200℃左右时,窑内主要的传热形式是热辐射,热传递可忽略不计;

2)忽略窑体附属结构,如观察孔、事故处理孔等;

3)窑炉是连续式生产窑炉,正常条件下窑内热工参数相对稳定,不会发生较大的变化,故将窑内烟气流动视为稳态流动,传热视为稳态传热;

4)烧嘴砖简化为圆柱形;

5)窑内烟气密度变化忽略不计,视为不可压缩气体。

根据烧成带实体结构及数值模拟需求,对其结构进行简化,根据简化后的尺寸可得到简化后的两种窑体模型,分别如图2、图3所示。其中模型A 有2对,共计4个烧嘴;模型B只有2个烧嘴,是将每一对烧嘴中的其中一个烧嘴用于烟气排出,烟气通过蓄热体进行余热利用。

图2 模型A

图3 模型B

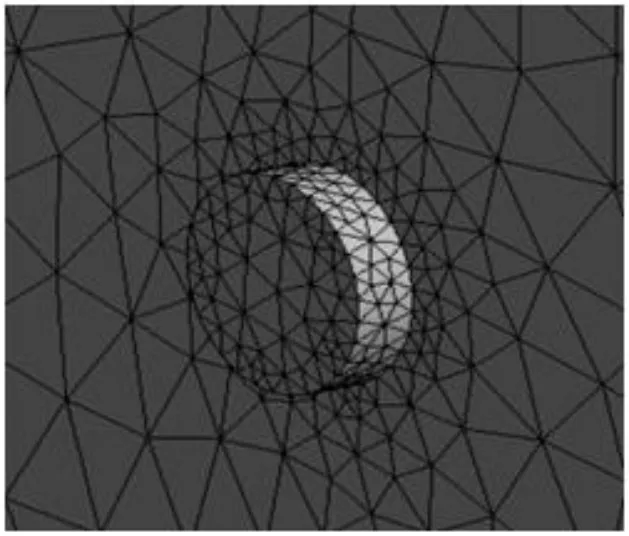

物理模型建立完成之后对其进行网格划分,网格划分的好坏直接影响到计算结果的精确度和稳定性。窑体的划分比较简单,采用结构化六面体网格对窑内空间实体进行网格划分,烧嘴是柱体结构,不能采用结构化六面体网格划分,这里采用Cooper方法对烧嘴进行网格划分。其部分网格结构如图4所示。

2.2 控制方程与边界条件

2.2.1 控制方程

辊道窑烧成带窑内气体流动主要为湍流流动并带有涡旋和耗散,因此选用目前工程中运用比较成熟的标准k-ε湍流模型进行湍流计算;烧成带内制品主要进行辐射传热,因此采用DO 辐射模型进行辐射计算。

图4 烧嘴部分网格

模型控制方程如下:

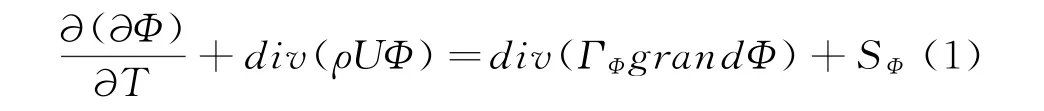

烧成带的数学模型可用一个通用方程来描述连续、动量和能量方程,即:

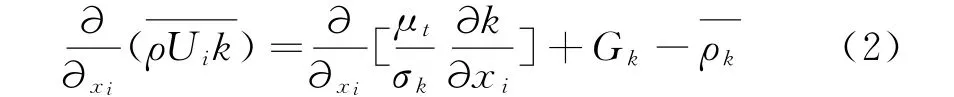

k方程:

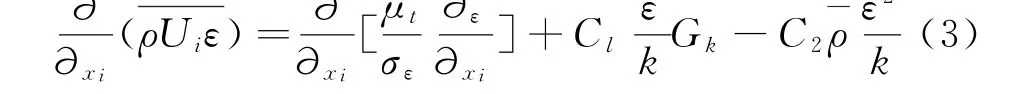

ε方程:

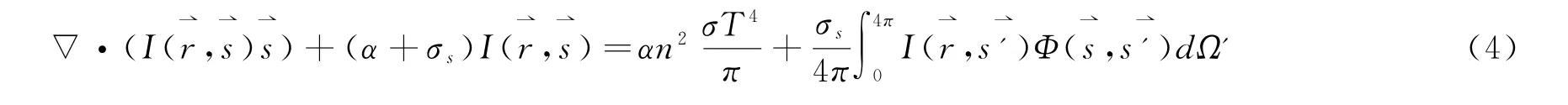

DO 辐射模型:

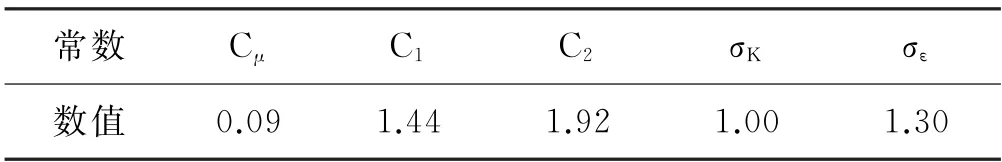

其中标准k-ε湍流模型常数如表2所示。

表2 标准k-ε湍流模型常数表

2.2.2 边界条件

以模型A 为例进行边界条件的设置,边界的物理模型如图2、图3所示。各边界的边界值如表3所示。

表3 各边界烟气物理参数

另外,砖坯的物理参数为:内部发射率ε=0.9,密度ρ=2 200 kg/m3,比热Cp=1 200 kJ/kg·℃,导热系数λ=1.1 W/m·℃。

2.2.3 数值求解

在本次数值求解中选用三维稳态求解器,二阶迎风格式和SIMPLE 算法进行求解。各控制方程的松弛因子采用Fluent软件的默认因子,最后对方程迭代求解。

3 数值模拟结果和分析

经过3 000次的迭代计算,从Fluent软件的监视窗口中可以看出曲线已经趋于稳定,可以认为计算收敛。现在取两个模型不同位置的速度分布和温度分布图进行分析和比较。

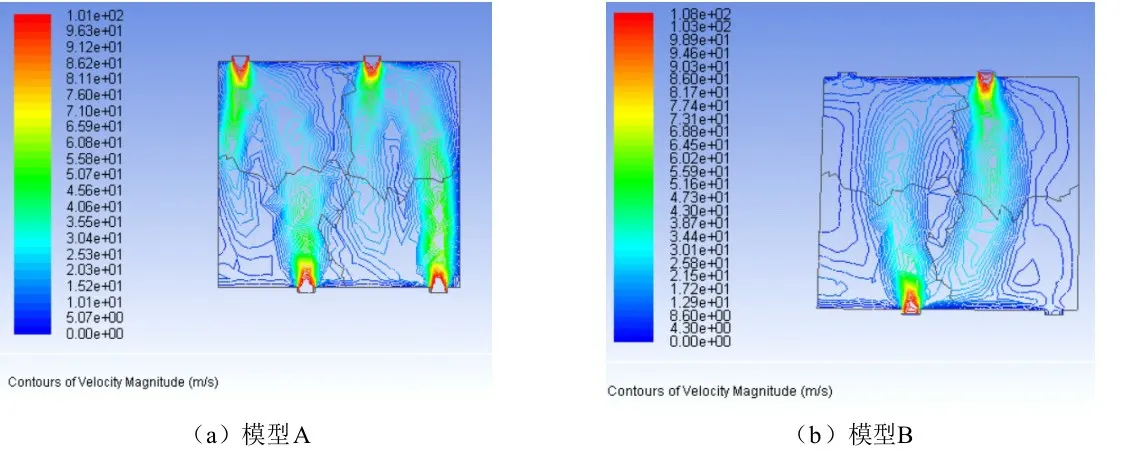

图5(a)和图6(a)分别显示了目前使用的辊道窑烧成带模型(即模型A)内部流场的速度分布云图和速度分布等高线图,通过对此模型Y=200截面(即沿烧嘴纵截面所截平面)速度分布云图和等高线图分析发现,其烧成带空间速度场分布比较均匀,速度在各个烧嘴的喷口处达到了最大值,在窑内形成了强烈的涡旋气流。

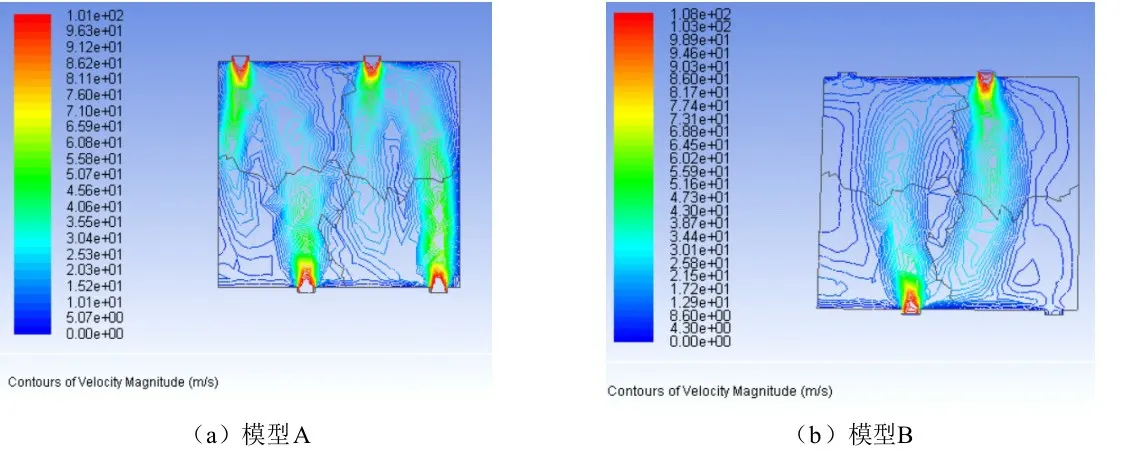

图5(b)和图6(b)显示了将原来每一对烧嘴中的一个烧嘴改为烟气出口,达到烟气余热利用目的烧成带模型(即模型B)内部流场的速度分布云图和速度分布等高线图。通过对模型Y=200截面速度分布云图和等高线图的分析可以发现,与模型A 相比其速度场分布更加均匀,仍然各个烧嘴在喷口处速度达到了最大值,窑内也形成了强烈的涡旋气流。

图5 Y=200截面速度分布云图

图6 Y=200截面速度分布等高线图

图7 Y=200截面温度分布云线图

图7(a)和图8(a)分别显示了目前正常使用的辊 道窑烧成带模型(即模型A)内部温度场的温度分布云图和温度分布等高线图,通过对此模型Y=200截面(即沿烧嘴纵截面所截平面)温度分布云图和温度分布等高线图的分析发现,其烧成带内部温度场分布与所对应速度场分布类似,由于速度等高线越密集的地方,气体涡旋程度越强,这样温度分布也就越均匀,因此在中间区域温度分度比较均匀,各个烧嘴在喷口处温度达到了最大值。

图8 Y=200截面温度分布等高线图

图7(b)和图8(b)显示了将原来每一对烧嘴中的一个烧嘴改为烟气出口,达到烟气余热利用目的烧成带模型(即模型B)内部温度场的温度分布云图和温度分布等高线图。通过对模型Y=200截面温度分布云图和温度分布等高线图的分析可以发现,与模型A 相比其温度场分布仍然比较均匀,且各个烧嘴在喷口处温度达到了最大值。

4 结论

通过CFD 技术,利用Fluent软件中的DO 辐射模型对辊道窑烧成带内部速度场和温度场的模拟,经过对模拟结果的分析可得到以下结论:

1)模型A 和模型B烧成带内部温度流场相似,但模型B 只使用了2个烧嘴,相对模型A 更加精益化。精益化后空余的2个烧嘴位置,可以设置为排烟孔,通过排烟孔的设置实现烧嘴燃烧后的高温烟气在热量被充分利用后通过排烟孔输出,输出的高温烟气所带出的热量对近端的烧嘴所需助燃风进行加热升温,从而实现在温度流场没有变化的前提下,烟气热量充分利用的效果。所以,该研究成果实现了既精益又节能的效果。

2)对温度分布云图和温度分布等高线的分析发现,无论是模型A,还是模型B,烧嘴喷口处的温度场与其它流体场的温度场都存在一定的差异,这种差异会导致整个温度流场出现断面温度差异。为减少温度差异,模型B的精益化效果有进一步深化的条件。经过进一步的研究,我们对每一对烧嘴+排烟口设置设计为定时切换,即烧嘴位置在某个时间段会切换为排烟口,排烟口在对应的时间段会切换为烧嘴。通过这种切换对燃烧的精益化效果进一步深化,对辊道窑的节能效果也进一步深化。

3)该研究成果的最终意义是通过对高温带温度场的研究,发现更加精益化的燃烧方案。并在该研究的基础上设计新型换向燃烧装置,既改善了现有燃烧方式的温度场,还可实现辊道窑烟气余热的深度利用。该项研究成果还可以推广应用在隧道窑、梭式窑等高温窑炉上。