水泥烧成系统煤粉计量与输送设计方案比选

2020-06-06刘方权周伟丁云才刘保良金志民

刘方权,周伟,丁云才,刘保良,金志民

1 前言

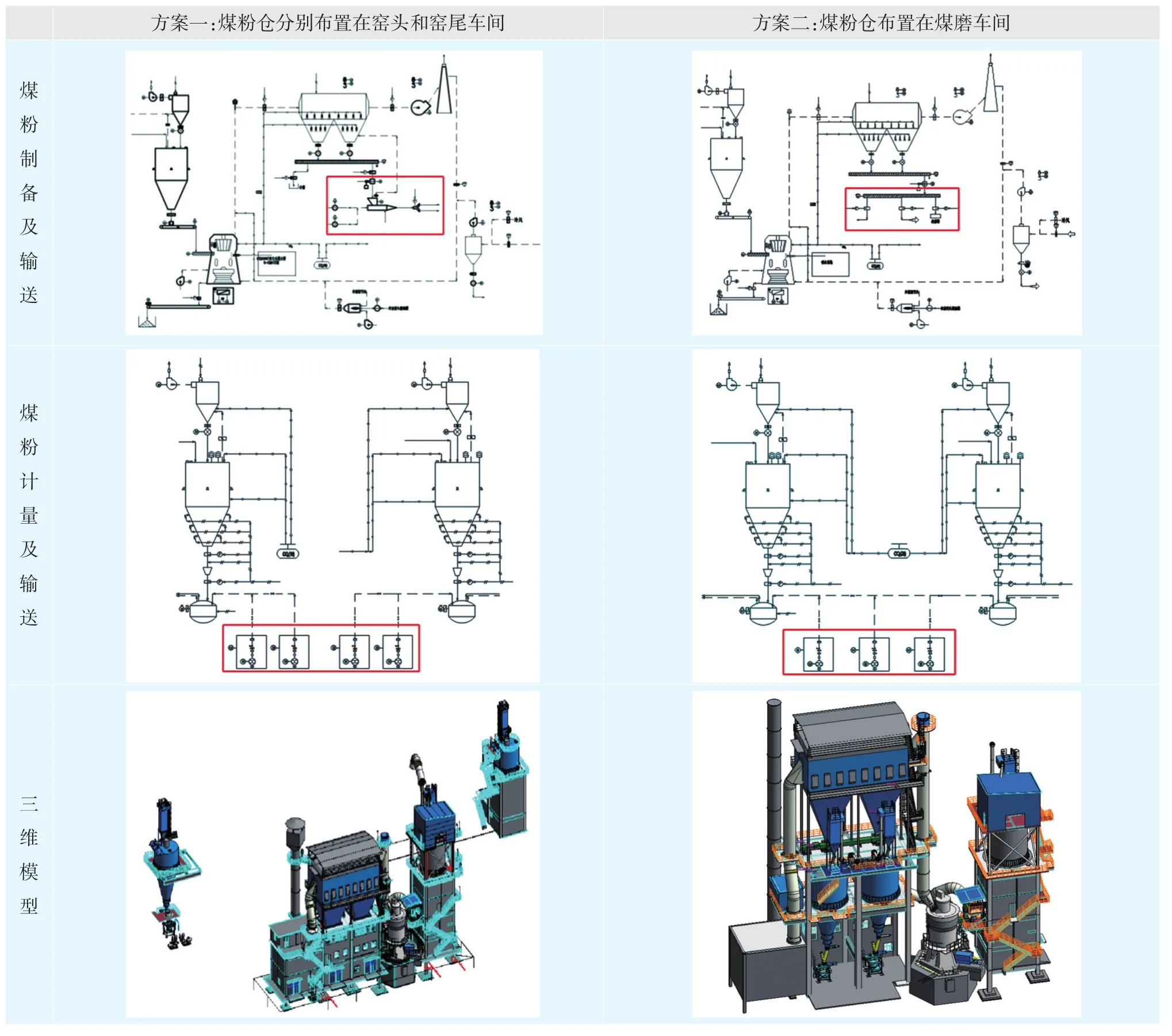

本文以7 500t/d规模的水泥熟料生产线为背景,煤磨选用辊磨,磨机产量55t/h,成品细度≤12%(R80μm),成品水分≤1.0%,设计两种煤粉仓布置方案:方案一为煤粉仓分别布置在窑头和窑尾;方案二为煤粉仓布置在袋收尘器下方的煤磨车间。本文对两个方案的工艺、结构、建筑、电气等方面的能耗指标和工程量进行了分析比较。

2 工艺系统比较

2.1 工艺流程比较(表1)

2.1.1 方案一工艺流程

方案一工艺流程主要包含如下三部分:

(1)煤粉制备:选用辊磨,原煤从原煤仓下料后,经称量喂料机和螺旋绞刀进入煤磨,利用窑头热风作为烘干热源,采用袋收尘器作为收尘设备;煤粉经螺旋输送机进入螺旋气力输送泵,由罗茨风机提供动力分别输送到位于窑尾塔架内的窑尾煤粉仓和位于窑头平台的窑头煤粉仓。

(2)窑尾喂煤系统:煤粉从窑尾煤粉仓卸出后,经转子秤计量送至分解炉喷煤管,输送空气由罗茨风机提供。

(3)窑头喂煤系统:煤粉从窑头煤粉仓卸出后,经转子秤计量送至窑头燃烧器,输送空气由罗茨风机提供。

表1 两种方案的工艺流程比较

2.1.2 方案二工艺流程

方案二与方案一相比较,从原煤入磨到袋收尘器收集煤粉的工艺流程相同,区别在于方案二中,煤粉直接由螺旋输送机送入位于袋收尘器下方的窑头、窑尾煤粉仓(两个仓均位于煤磨车间),再经转子秤计量后分别送至窑头燃烧器及分解炉喷煤管,输送空气由罗茨风机提供。

2.2 烧成系统煤耗比较

根据煤粉仓和喷煤管的布置关系,分别统计了煤粉仓至喷煤管的输送距离及送煤风机的风量。煤粉输送管网比较见表2,窑头窑尾送煤风机风量比较见表3。

表2 煤粉输送管网比较

表3 窑头窑尾送煤风机风量比较,m3/min

从表3可以看出,方案一送煤风量与方案二相比有较大幅度减少,其中,方案一窑尾送煤风机风量为85.8m3/min,比方案二风量177m3/min少91.2m3/min。按照熟料产量7 500t/d计算,方案一可节能23.4kJ/kg熟料,节省标煤0.8kg/t熟料(假定三次风温950℃)。方案一中窑头送煤风量为48m3/min,比方案二风量72m3/min减少24m3/min。按照熟料产量7 500t/d计算,方案一可节能7.1kJ/kg熟料,节省标煤0.2kg/t熟料(假定二次风温1 100℃)。综合以上分析,方案一进入窑系统的冷风量减少,可以降低烧成系统煤耗,按照熟料产量7 500t/d核算,方案一合计可节能35.0kJ/kg熟料,节省标煤1.0kg/t熟料。

2.3 工艺设备、非标准件和管道工程量比较

从表1可以看出两种方案中的设备不同之处在于,方案一中煤粉制备车间比方案二新增一台螺旋气力输送泵和两台罗茨风机;方案一中煤粉仓分开布置,因此比方案二多了一台备用送煤罗茨风机;方案一中需设置两套二氧化碳灭火装置,分别布置在窑尾框架内和煤磨车间内,而方案二中仅使用一套二氧化碳灭火系统。

方案一和方案二工艺非标准件和煤粉管道重量比较见表4。两种方案非标准件的主要区别在于进、出袋收尘器的风管,方案二非标准件重量比方案一多11t,而煤粉输送管道重量方案一比方案二多3t。

表4 非标准件和煤粉管道重量比较

3 电耗比较

两种方案的系统电耗比较见表5,其中负载系数根据设备选型和经验确定,若采用变频电机,损耗系数选择1.05,若采用非变频电机,损耗系数选择1.02。方案一与方案二相比,方案一多了气力输送泵和罗茨风机,这两台设备的装机功率为240kW;而方案二中煤磨距离窑尾和窑头较远,所以直接用罗茨风机向分解炉燃烧器和窑头燃烧器输送煤粉,所需的罗茨风机功率较方案一大;另外,方案二中袋收尘器布置比方案一高15m,煤磨排风机需要将煤粉多提升15m,其功率比方案一高。

综合比较可以看出,两种方案的总实耗功率和车间电耗相差不大,方案一车间电耗比方案二低0.5kWh/t,折合熟料~0.1kWh/t。

表5 系统电耗比较*

表6 结构工程量比较*

表7 建筑工程量比较,m2

4 结构工程量比较

由于两种方案的磨机基础、原煤仓框架以及煤磨排风机房相同,故未考虑此部分工程量,只对两方案中不同部分的工程量进行了比较。

4.1 方案一的结构工程量

方案一的结构工程量计算综合考虑了窑尾煤粉仓、窑头煤粉仓、煤磨袋收尘器三部分,具体如下:

(1)窑尾:煤粉仓布置于窑尾框架内,由于煤粉仓施加的荷载,本工程量考虑了新增的混凝土梁以及相应增加的钢筋量、支撑煤粉仓钢框架工程量、罗茨风机基础及封房工程量。

(2)窑头:由于煤粉仓布置在窑头主平面,考虑了新增的混凝土框架以及相应增加的钢筋工程量和增加的窑头基础以及混凝土柱的工程量,以及煤粉仓检修平台的工程量。

(3)煤磨:由于煤粉仓分别设在窑尾和窑头,煤磨袋收尘器高度降低,混凝土平面高度为11.5m,收尘器顶标高为27.2m,烟囱高度为26.5m,工程量只考虑了煤磨框架本身的工程量,未考虑框架之外的工程量。

4.2 方案二的结构工程量

方案二中的煤粉仓布置于收尘器框架内,所以只需考虑煤磨车间工程量,工程量统计原则如下:煤粉仓设在煤磨车间,煤磨袋收尘器高度增加,混凝土平面高度为22m,收尘器顶标高为42m,烟囱高度为41m。工程量考虑了煤磨框架本身的工程量和烟囱钢结构的增加量,未考虑框架之外工程量。

两种方案的工程量比较见表6,从表6可以看出,方案一中的混凝土、钢筋和钢结构量均少于方案二。

5 建筑工程量比较

两种方案的建筑工程量比较见表7。

6 电气及其他比较

方案一与方案二比较,方案一电缆量略少(根据实际设计统计,可以忽略偏差),多一台气体分析仪,多一套CO2灭火系统。

7 结语

本项目从工艺布置上比较,方案一中煤粉仓距离喷煤管较近,减少了长距离煤粉输送产生的脉冲现象和进入烧成系统的冷风,降低了冷风对烧成系统的影响;从煤耗上比较,方案一比方案二节省煤粉1.0kg标煤/t熟料,年节省标准煤约2 400t,可减少CO2排放约6 300t;从电耗上比较,方案一比方案二低0.5kWh/t,折合熟料~0.1kWh/t。根据熟料产量的不同、煤质的变化,系统漏风以及生产操作(实际用风量)情况的不同,节煤效果会有差异。

另外,从工程量角度分析,方案一合理利用了窑尾和窑头车间的空间,降低了煤磨袋收尘器框架的高度,布置紧凑,一定程度上节省了工程量。但对于国内5 000t/d级规模的水泥生产线项目,目前普遍采用方案二的模式。笔者认为,当水泥生产线规模>5 000t/d或煤磨距离用煤点较远时,喂煤系统采用方案一节能空间较大。项目应根据实际情况选择合适的方案。