基于逐段安装线形的钢箱梁制造尺寸计算研究

2020-06-05陈思铭陈常松颜东煌

陈思铭,陈常松,颜东煌

(长沙理工大学 土木工程学院,湖南 长沙 410114)

大跨度钢箱梁斜拉桥一般采用分段悬臂拼装施工,待拼装梁段在悬吊状态下与前一梁段精确匹配焊接,循环往复至全桥合龙。在悬臂拼装施工过程中钢箱梁的受力状态不断发生变化,钢箱梁在制造阶段、悬拼阶段和成桥阶段的线形并不一致,而焊缝宽度留给施工过程中的调整余量非常有限,在制造过程中若不考虑钢箱梁不同阶段下的尺寸差异,待拼装梁段与前一梁段拼装时需调整焊缝宽度,这种调整不可避免地会影响焊接质量,从而影响主梁成桥线形。因此如何准确控制钢箱梁的制造线形,满足梁段匹配拼接要求,使主梁成桥线形满足设计线形要求,是当今钢箱梁制造的关键技术之一。

随着近年大量斜拉桥的修建,针对钢箱梁悬臂拼装施工提出了多种施工控制方法。无应力状态法的提出方便了钢箱梁斜拉桥的施工控制工作。该文基于无应力状态理论提出由逐段安装线形计算无应力线形夹角和长度的方法,以嘉鱼长江公路大桥为研究对象验证该方法的实用性,并给出相应的计算结果。

1 主梁的安装线形

钢箱梁的理想制造线形是一条连续光滑的曲线,而实际梁段制造采用以直代曲,分段制造。用分段直线近似曲线存在夹角α,夹角α为主梁制造无应力夹角。制造线形的本质是各梁段在无应力状态下的相互关系,悬臂拼装的钢箱梁在荷载作用下变形较大,制造线形与安装线形不一致。安装线形有两种定义方式,第一种为节段悬拼中各节段吊装时前段(自由端)节点坐标连成的线形,由于各节段在不同工况下安装,因此由前段节点连成的线形显然是一条虚拟的线形;第二种为各种工况下,主梁各节点连成的线形,这条线形是实际存在的且不同工况下线形是不同的。第一种定义的安装线形只有一条,第二种定义的安装线形每个工况下有一条。

如图1所示,梁段i安装时,相邻梁段i-1在荷载作用下发生了变形,此时梁段i-1的i端断面产生的转角变形为θi,αi-1和αi分别为i-1梁段和i梁段与水平线的夹角。显然,βi为制造线形中i-1梁段和i梁段间的夹角。若主梁制造时前后梁段间夹角为βi,i-1梁段和i梁段安装时保证其与水平线夹角为αi-1和αi,则前后梁段可实现无缝拼接,后一梁段的定位标高自然满足施工控制要求。

图1 梁段安装线形示意图

2 主梁制造线形计算

由上文可知,在主梁悬拼时考虑已拼装梁段在荷载下的转角位移θi的过程等同于将已拼装梁段恢复成无应力状态,βi即可表示前后梁段间的无应力状态关系。梁段预拼无应力夹角可通过施工全过程的分析结果求解,具体计算方法如下:

(1) 建立考虑施工全过程的全桥有限元分析模型,按照如图2所示的操作流程迭代求解安装线形。

图2 安装线形计算流程

(2) 获得梁段安装线形以及各阶段节点坐标的计算结果后,可通过式(1)~(4)计算无应力夹角。

(1)

(2)

(3)

βi=θi+αi-1-αi

(4)

随着斜拉索不断张拉,钢箱梁段所承受的轴向力由无到有、逐渐增大,梁段的轴向长度不断减小,若不提前考虑对梁段长度的补偿,则会对梁段里程定位造成影响。第n号梁段压缩修正量可通过式(5)修正。

ΔLn=Δun-1-Δun

(5)

式中:Δun-1为n-1号梁段前端从n-1号梁段拼装完成到成桥时的累计轴向位移值;Δun为n号梁段前端从n号梁段拼装完成到成桥时的累计轴向位移值。

3 工程实例

3.1 工程概况

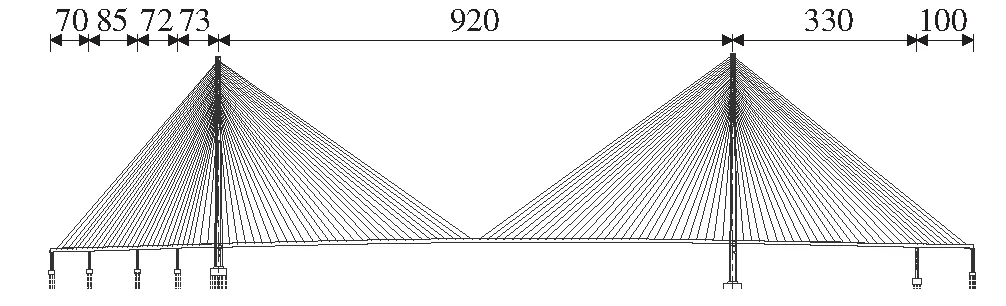

嘉鱼长江公路大桥为主跨920 m的空间双索面非对称混合梁斜拉桥,跨度组合为(70+85+72+73) m+920 m+(330+100) m,主桥北边跨采用预应力混凝土箱梁,中跨和南边跨采用钢箱梁。全桥钢箱梁共划分为15类,共97个梁段,标准梁段长15 m。主桥布置图如图3所示。

图3 嘉鱼长江公路大桥主桥布置图(单位:m)

3.2 有限元模型的建立

嘉鱼长江公路大桥施工全过程分析采用长沙理工大学开发的桥梁非线性分析软件CSBC建立有限元分析模型,CSBC能够按照无应力索长施加索力,自动迭代主梁的安装线形,迭代计算收敛后自动输出结构无应力参数。全桥共划分为706个单元,其中混凝土梁单元78个,钢箱梁单元189个,两端带刚臂的悬链线斜拉索单元120个。

在施工全过程分析中主梁新单元的安装主要有两种方式:① 折线拼装法,待安装单元的前端节点随着已安装单元的前端节点平动,但不随其转动;② 切线拼装法,待安装单元的前端节点随着已安装单元的前端节点平动和转动。

该文所述制造线形计算方法适用于主梁折线拼装,为进行数据对比,采用切线拼装法算得主梁制造尺寸数据。非线性分析软件CSBC具有主梁单元折线拼装的功能,迭代计算时主梁单元和自重按照施工过程逐阶段安装和施加;主梁单元切线拼装是通过调整梁单元激活次序实现,迭代计算时主梁单元(合龙段除外)一次安装完成,主梁单元自重按照施工过程逐阶段施加,相邻单元之间自然满足切线关系。

首轮迭代时以设计坐标为初始迭代坐标,根据设计成桥状态计算所得的无应力索长控制拉索张拉力,两种拼装迭代方式分别经过8轮和10轮迭代计算后收敛,成桥线形与目标线形误差在允许范围内。

3.3 制造线形计算结果

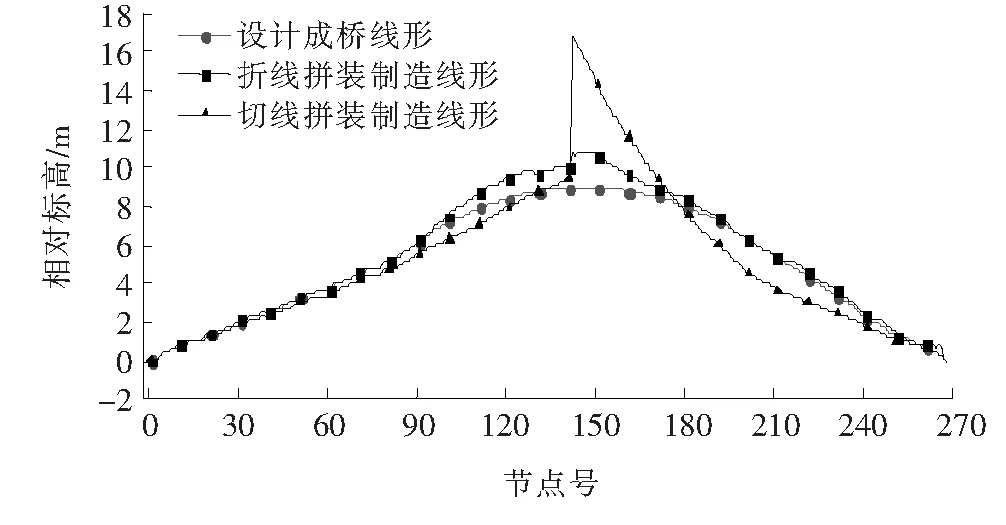

图4为两种拼装方式求解钢箱梁制造线形的计算结果。

图4 嘉鱼长江公路大桥钢箱梁制造线形

由图4可知:① 制造线形与成桥线形相比存在差别,由于南北两岸主梁悬臂长度不一致,主梁在正装计算时成桥累计位移存在差异,因此制造线形在合龙口处出现一定程度的标高突变;② 折线拼装的处理方法与实际悬拼过程一致,能真实反映梁段的安装状态,因此制造线形较为平缓,大体接近设计成桥线形;③ 切线拼装制造线形相对设计成桥线形存在较大差异,这是由于切线拼装对误差非常敏感,较小的误差,尤其是转角误差,在悬拼过程中将急剧放大,从而导致制造线形与设计线形差别较大,中跨主梁制造线形出现跳跃。

3.4 制造尺寸计算结果

计算时程序提取相应阶段的主梁节点轴向位移,进而计算梁段轴向压缩补偿量。两种拼装方式求解的补偿量如图5所示。

图5 梁段轴向压缩补偿量

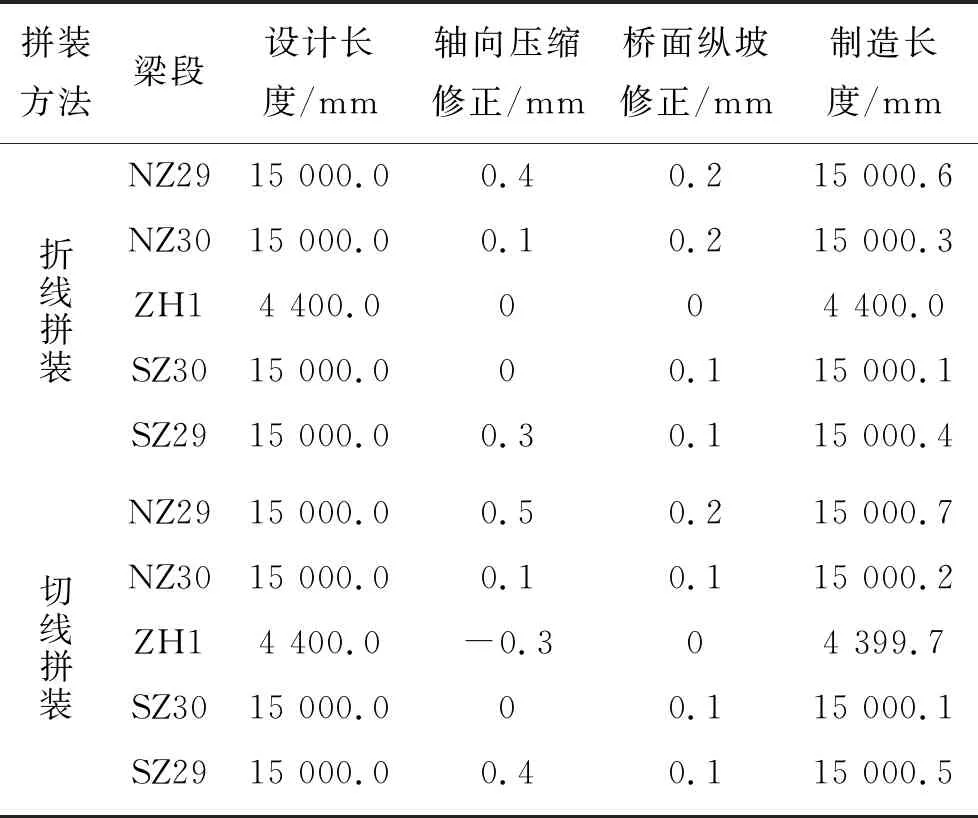

由梁段理论水平投影长度和轴向压缩补偿量可得梁段制造长度,该长度为节段梁顶面长度且已考虑钢箱梁纵坡影响,制造长度见表1(限于篇幅,只列出主梁跨中部分结果。下同)。

提取相应阶段的节点位移,由式(1)~(4)计算求得主梁节段间的无应力预拼夹角,根据夹角与设计中心梁高(3 800 mm)计算得到顶底板缝宽差值。预拼无应力夹角及缝宽差值见表2,夹角为正代表接缝朝下张口,缝宽差值为正表示拼接缝下缘间隙大。

表1 主梁制造长度

表2 预拼夹角及缝宽差值

由表1、2可知:两种拼装迭代方式求解的主梁制造长度差异非常小,预拼夹角及缝宽差值仅在合龙段出现较大差异,切线拼装的缝宽差值达182.122 mm,在实际拼装焊接中缝宽差值过大会加大焊接难度,影响焊接质量,甚至出现无法焊接的情况。

4 结语

根据斜拉桥主梁安装线形推导无应力线形的计算公式,确定了嘉鱼长江公路大桥钢箱梁制造尺寸的计算方法。基于两种主梁拼装方式进行施工阶段分析,结果证明采用该文方法进行折线拼装计算可精确高效求解钢箱梁制造尺寸。该文方法在嘉鱼长江公路大桥上的顺利应用,验证了该方法的实用性。