可周转装配式剪力墙水平筋定位控制施工技术

2020-06-05贺伟

贺 伟

(山西四建集团有限公司,山西 太原 030012)

1 技术背景

目前混凝土剪力墙结构的建筑工程在剪力墙施工中,为确保剪力墙水平筋位置,通常根据墙体水平筋间距预先焊接梯子筋,墙钢筋绑扎前将梯子筋固定于剪力墙适当位置,墙体水平筋绑扎时将梯子筋与水平筋绑扎到一起。

该措施采用的梯子筋为一次性,结构中每堵混凝土剪力墙都需要制作2道~3道梯子筋,制作普通梯子筋需要使用大量钢筋、焊接材料、投入人力,因该措施不能周转使用,造成钢筋、焊接材料及人工费成本大幅增加。

2 可周转装配式混凝土剪力墙水平钢筋定位组成及原理

1)为解决现有技术存在的不足,拟研发一种结构简单、制作成本低廉,既能精确保证混凝土墙体水平筋位置,又可周转使用的工具,来解决目前剪力墙梯子筋无法周转、造成钢筋、焊接材料及人工费增加的情况。

本施工方法的核心技术是多功能周转式混凝土剪力墙水平钢筋定位器的发明与应用,核心工艺是利用混凝土剪力墙水平钢筋符合建筑模数的特点,以最小模数为单位在立杆上预留孔位,施工中按照需要穿插控制横杆,确保混凝土墙体水平钢筋定位准确,待整片墙体钢筋安装完成后,可转移到其他部位继续施工。

2)该工具主要由底座、定位立杆、控制横杆、螺帽组成。

根据剪力墙设计高度截取一定长度的方管作为定位立杆,在定位立杆上按照一定的间距(50 mm或设计要求的水平筋距离)在定位立杆上等间距打孔,作为控制横杆安装位置;定位器底座采用钢板制作,四边呈凹口形,以便于解决定位器偏心问题;定位横杆选用与打孔直径匹配的钢筋,并在横杆上设置定位钢筋头和定位凹槽,以确保两排水平钢筋位置,在定位横杆与定位立杆连接处套丝采用双螺帽将其与立杆固定。组装时,将立杆焊接在底座上,根据设计水平筋间距要求将定位横杆安装到定位器立杆上即可。

3 解决方案及技术要求

3.1 解决方案

1)基层要求:放置定位器位置楼板混凝土的剪力墙根部标高、平整度应符合规范要求。

2)安装定位器:混凝土剪力墙钢筋绑扎前按照混凝土剪力墙水平钢筋设计纵横向间距调整并安装牢固控制横杆。钢筋绑扎时将定位器底座凹槽对准竖向预留钢筋空隙进行摆放好(确保定位器不影响竖向钢筋),每堵剪力墙按照间距每3 m~4 m左右摆放一个定位器。

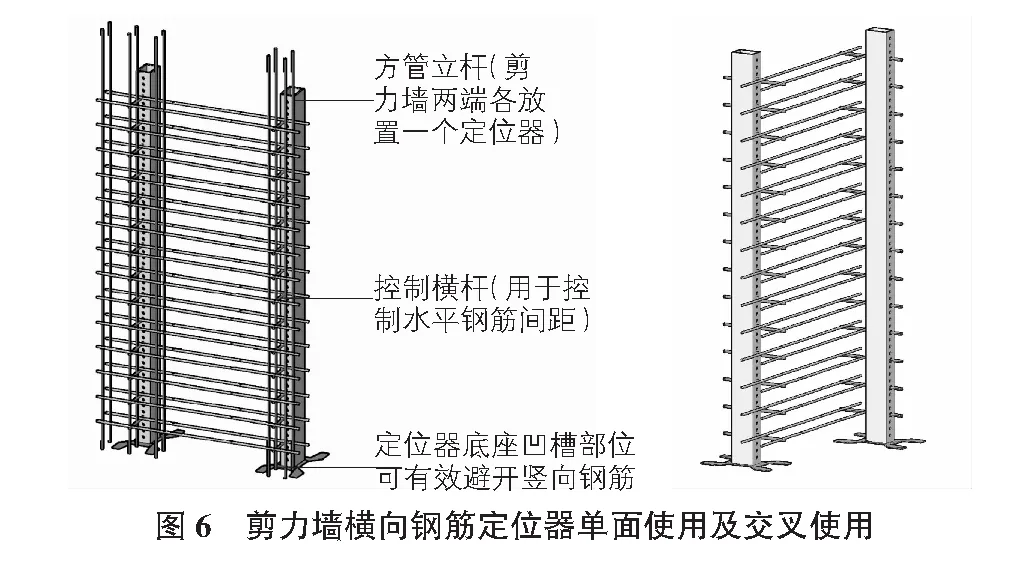

若墙厚大于控制横杆长度时,可分别在墙厚两端交叉架设定位器,确保定位器能够架起、控制横向钢筋。

3)安装钢筋:混凝土剪力墙钢筋绑扎时,先将靠近定位器一侧的墙体水平筋依次全部摆放到定位器内侧紧靠控制钢筋头,将顶部1道~2道水平筋与1道~2道竖向钢筋固定,并间隔1 m~2 m将定位横杆与竖向筋也一并临时绑扎,然后从下至上依次安装绑扎另一侧墙体水平钢筋及所有竖向钢筋,另一侧水平筋落到定位横杆的定位凹槽内。

2.1.2 预防术后感染的相关准备 ①加强饮食护理:给予高蛋白,高维生素,高纤维素饮食,提高机体免疫力。②术前严格备皮,术前1 d即可应用抗生素,选择对葡萄球菌有效的抗生素,如β-内酰胺类、头孢类或大环内酯类抗生素。

4)混凝土剪力墙钢筋绑扎完成后,解除临时固定点,移出定位器,随时移动到其他位置重复使用。

3.2 技术要求

1)定位器为便于安装,分为底座、横杆、控制横杆三部分。

2)定位器底座钢板厚度不小于5 mm,尺寸控制:宽度不大于300 mm、长度不小于500 mm,且需做成凹口型,以便于底座深入剪力墙体根部,确保底座稳定性。

3)定位器立杆上安装控制横杆的预留孔间距必须符合建筑模数要求,且以50 mm为宜,以便于满足钢筋间距的要求。

4)定位器安装使用间距:直径小的钢筋(Ф6 mm~Ф10 mm)间距宜不超过3 m,直径较大的钢筋(直径大于10 mm)间距宜不超过3 m~4 m。

5)使用定位器时,首先安装靠近定位器一侧的水平钢筋并及时与竖向钢筋绑扎牢固,再安装剪力墙体另一侧水平钢筋及拉钩。

3.2.1工艺流程

3.2.2定位器的制作

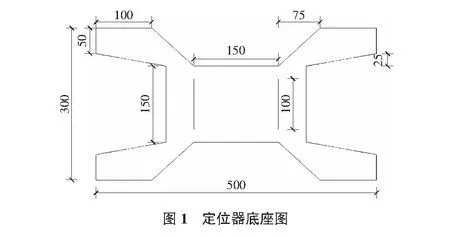

1)定位器底座。定位器底座制作说明:将5 mm钢板切割打磨成300×500的双凹形尺寸,具体制作尺寸如图1所示。

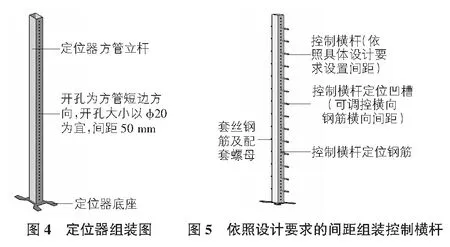

2)定位器立杆。定位器立杆制作说明:采用方管(150 mm×100 mm)依照混凝土剪力墙高度进行切割、制作(一般制作高度为3 m),并按照50 mm间距在方管两个短边端居中贯通开孔,开孔大小以Φ20 mm为宜,见图2。

3)控制横杆。控制横杆制作说明:选用与立杆孔洞配套的圆钢制作(杆径18为宜),同时根据设计要求在横杆上焊接定位钢筋(Φ10)及定位凹槽(深度5 mm为宜),在控制横杆一端进行套丝处理(靠近定位钢筋一端)。具体做法见图3。

4)组装成型定位器。定位器组装说明:将立杆定位器与底座焊接牢固,如图4所示。

3.2.3定位器的使用

1)定位器组装:将控制横杆根据设计要求的间距穿至定位器中(以定位钢筋头卡住方管立杆为主),拧紧螺帽,将控制横杆安装牢固,如图5所示。

2)钢筋安装:钢筋绑扎时将定位器底座凹槽对准竖向预留钢筋空隙进行摆放好(确保定位器不影响竖向钢筋),每堵剪力墙按照间距每3 m~4 m左右摆放一个定位器。依照上下控制横杆间距及定位凹槽控制横向钢筋间距(纵横向),确保钢筋绑扎间距满足设计要求。

若墙厚大于控制横杆长度时,可分别在墙厚两端交叉架设定位器,确保定位器能够架起、控制横向钢筋。

钢筋绑扎时,先将靠近定位器一侧的墙体水平筋以此全部摆放到定位器内侧紧靠控制钢筋头,将顶部1道~2道水平筋与1道~2道竖向钢筋固定,并间隔1 m~2 m将定位横杆与竖向筋也一并临时绑扎,然后从下至上依次安装绑扎另一侧墙体水平钢筋及所有竖向钢筋,另一侧水平筋落到定位横杆的定位凹槽内(见图6)。

3)周转使用:混凝土剪力墙钢筋绑扎完成后,解除临时固定点,移出定位器,随时移动到其他位置重复使用。

4 实施效果

4.1 社会效益

采用该施工做法施工,可对剪力墙水平钢筋位置进行精准控制,确保剪力墙钢筋保护层厚度符合规范要求,剪力墙钢筋保护层厚度实测实量合格率可显著提升。在运城五洲观澜六期5号楼、6号楼、忻州老城区棚户区改造1号、2号楼使用此控制做法后,工程质量成效显著,剪力墙钢筋绑扎观感效果显著提高,剪力墙钢筋保护层厚度合格率可以达到95%以上,且提高了剪力墙钢筋绑扎施工效率,有效的节约了工期。当地质监部门、建设单位、监理单位对该工程的剪力墙水平钢筋定位控制效果非常满意,对可周转式剪力墙水平钢筋定位施工方法给予高度评价认可。

4.2 经济效益

使用此做法可完全取代定型“梯子筋”,节约定型“梯子筋”加工成本及材料使用成本,经济效益显著。

5 结语

可周转装配式混凝土剪力墙水平钢筋定位控制施工技术可精准控制剪力墙水平钢筋位置,大大提高了钢筋保护层厚度合格率;杜绝了传统做法中钢筋、焊接材料及人工费的投入,且可在不同部位、不同流程、不同结构、不同工程中推广循环使用,降低施工成本,改变了以往梯子筋无法周转使用,增大钢筋使用量的现象;有助于提高工程质量且节约成本,能提高施工效率。

本文围绕剪力墙“梯子筋”施工方法进行讨论,提出采用自主研发工具进行梯子筋施工,为现场施工效率提升带来极大的便利,节约现场施工资源,降本增效效果显著,为今后同类项目带来指导作用。