基于CATIA软件的茶叶无损伤清洗装置传动机构设计及虚拟装配

2020-06-05于鹏,高涛,李梦

于 鹏,高 涛,李 梦

(安徽信息工程学院机械工程学院,安徽芜湖241000)

茶叶在我国有着广泛的市场和庞大的消费量,其不仅仅含有多种对人体健康有益的生化物质,同时对于提高广大茶农收益有着重要的作用。但是当前我国食品卫生安全问题日益突出,茶叶清洁化加工受到越来越多的关注[1]。长期以来我国茶叶清洁化生产仅限于茶园限制使用农药等,在茶叶机械化加工中卫生情况堪忧[2]。特别是茶叶初级加工时,一般只是将未经清洁化处理的鲜叶直接进行加工,这导致茶叶杀菌清洁化处理不足[3]。目前超声波清洗技术较为成熟,一方面该技术可以避免高光洁度物体的表面损伤和破坏,另一方面可除去附着在表面的微小的颗粒状杂物。随着超声波清洗设备的逐步发展与应用,将超声波清洗技术引入传统加工清洗行业已是势在必行[4],经过不断优化与改进的这种新式清洗设备将更为有效地解决传统加工中的不足[5]。传统的茶叶清洗方式耗费大量人力物力,生产效率较低,且容易破坏鲜叶完整性[6,7]。本课题基于茶叶清洁化加工的实际需求,针对不同用户需求,利用计算机辅助设计技术完成系列化的超声波茶叶清洗机的设计工作。

1 总体设计方案

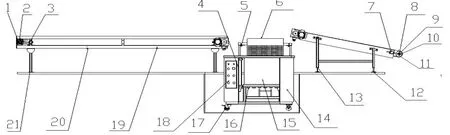

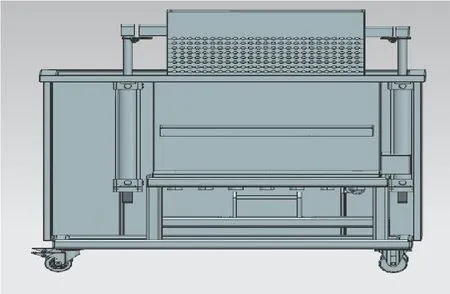

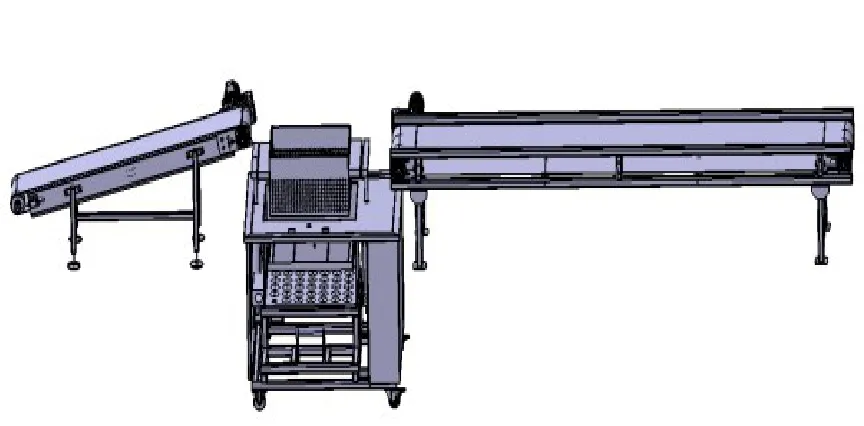

本设计总体方案设计如图1所示,具体工作过程如下:将茶叶放入茶叶上料带式输送装置3,传送带由电机带动将茶叶落入漏网6中,气缸4开始上下运动,当气缸下降时,漏网会在超声波清洗机15中暂停一段时间,同时超声波清洗机开始工作,待茶叶清洗完毕,漏网6上升,两侧气压缸形成不一样高度(左侧高右侧低),将茶叶滑入右侧带式输送装置7上,从而将茶叶运出,实现连续的自动化加工。

图1 茶叶清洗机机构整体设计方案图

2 主要传动部件设计与装配

2.1 电机选择及传动轴设计

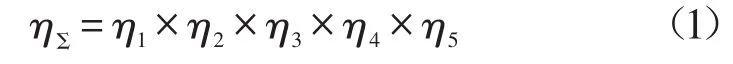

电机的选择是设计过程中一个首要考虑的因素,选择合适功率的电机对于满足设计要求节约能源有着重要的意义。基于以上考虑,本设计中要求的生产指标为100kg/h。根据生产现场的范围要求,可选用Y系列鼠笼三相异步电动机。根据公式(1)及表1确定电机结构为全封闭自扇冷式结构,电压为380V,额定功率15kW。即选电机的型号为:Y180M-6。输送带的速度为0.5m/s,具体电机参数见表1。

式中η1,η2,η3,η4,η5分别为在传输过程中带传动、齿轮传动及轴承传动过程中的传动比。

表1 电机主要参数

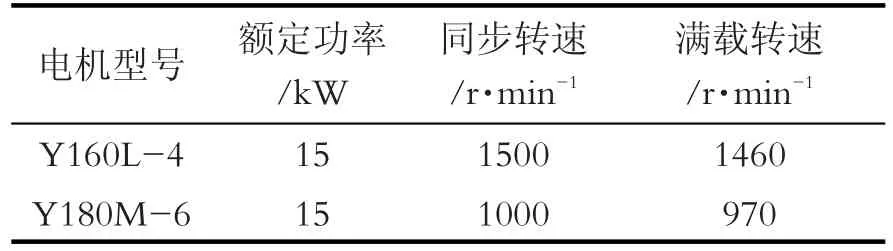

根据设计需求,轴的材料选用为45号钢。其中高速轴的设计如下:

按扭转强度法估算高速轴的直径,查询相关机械设计手册,取常数C=110,轴的最小直径满足

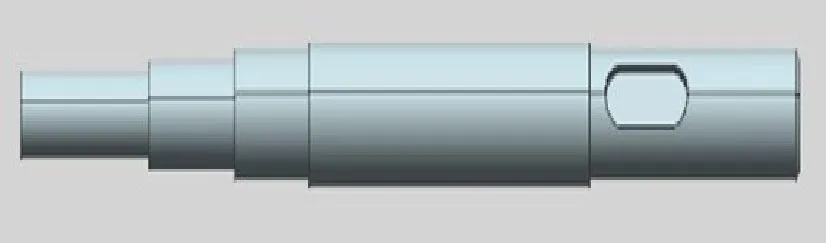

根据公式(2),同时考虑输出轴最小直径较小,所以输出轴设计成齿轮轴的形式,设计装配如图2所示。最后依次计算各段直径:d1=48mm,d2=50mm,d3=55mm,d4=57mm,d5=55mm。

图2 轴设计装配图

图3 轴设计三维图

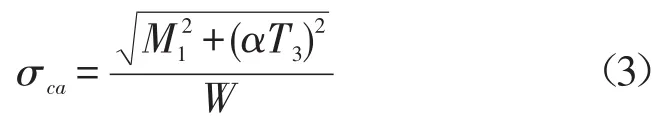

各轴计算选取尺寸后进行校核,则根据选取轴的尺寸数据,结合公式(3):

危险截面的计算结果为27.9Mp,轴的材料为45钢,调制处理,σ-1=60Mp,σca≤σ-1,故轴设计安全。

2.2 传动齿轮设计

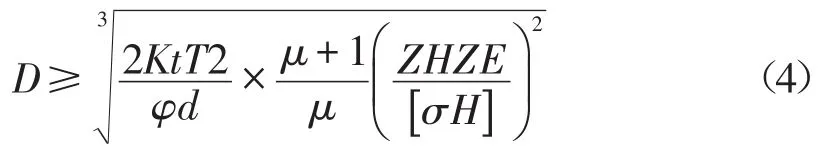

考虑到带式输送机的工况,主要考虑两方面的因素:根据本设计的传动方案,选用齿轮传动;而运输机为一般工作机,速度较低;所以按齿面接触疲劳强度设计选取公式(4)进行设计计算。

按齿面接触疲劳强度进行设计,后用公式(5)校核计算,最终计算结果见表2。

表2 计算与校核后齿轮参数

2.3 气缸部件设计

液压系统传动过程中响应的速度较慢,动作执行有延时现象。同时其在工作过程中存在液压油泄露情况,这对于食品加工卫生安全的要求十分不利。且液压系统设计成本相对较高。基于以上几点考虑,本设计采用气压传动设计,具体设计方案如图4所示。根据设计要求,气缸输送具体参数如下:运输重量为10kg,生产产率为100kg/h,倾斜角度为10°~15°,定位方式为行程开关或可调挡块等,定位精度为±5mm。

图4 茶叶清洗机及气缸设计三维模型

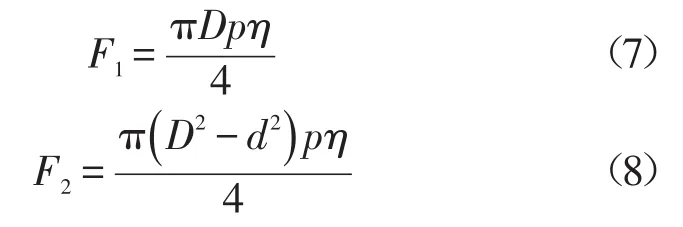

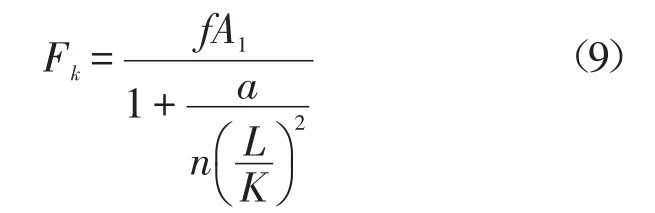

根据驱动力公式

设计气缸材料为ZL3,活塞材料为45钢,查询手册可知f=0.17。气缸为厂家提供的标准件,通过查询厂商提供的技术资料选取符合本设计要求的具体型号。型号选择完成后,后续需进行相应的校核计算。基于公式(6)综合考虑安全因素,应乘以安全系数K=1.2,则上料时:F1=1020×1.2=1224(N);下料时:F2=765×1.2=918(N)。

双作用气缸的计算公式为式(7)、(8)

其中:F1和F2为伸出推力和压入拉力,N;d为活塞直径,mm;P为气缸工作压力,Pa。经计算后取圆整后,取D=80mm。

根据设计要求,该活塞杆不能设计为实心杆,其中心必须留有空间。通过利用该空间使伸缩气管可以安装在其中。因此,活塞的内部空间要尽可能地选取较大值,假设取d=75mm,dn=56mm。为保证设计准确,必须进行工况的校核,按纵向弯曲极限力计算,校核公式为

式中:L为活塞杆计算长度,m;K为活塞杆横截面回转半径,m,空心杆;f为材料强度实验值;A1为活塞杆横截面面积,m2。

经计算及校核可得:F1+Fz<<Fk。选取与设计值满足工况的要求。

气缸的壁厚设计公式为

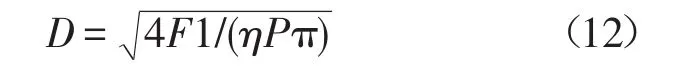

式中PD为实验压力,取PD=1.5P;材料为ZL3,则[σ]=3MPa,则:δ=10mm。根据缸径计算公式

式中:P为气缸的工作压力,Pa,本气缸选为0.6MP;η为气缸总的机械效率,本气缸估算为0.4;D为气缸的内径,m。F1为气缸的负载力,N,本气缸负载较小取为10N。经计算验证后,D=32mm,具体设计见图5。

图5 气缸装置设计三维图

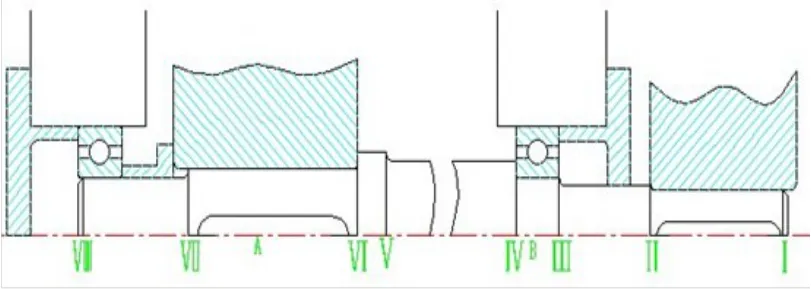

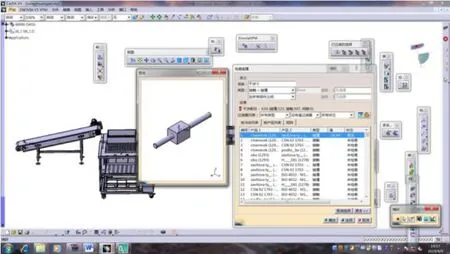

2.4 虚拟装配

零件的装配过程中不仅仅考虑设计过程的各种尺寸公差,还需要考虑装配后产生的形状公差。在满足产品本身的装配要求后,应按照设备使用厂商的要求,合理布局各种操作工位,以使后续生产较为方便。在具体的零部件装配中,如各种安装孔和传动轴的配合,必须依据配合关系进行装配,同时应根据设计要求限定各部件之间的位置关系。装配总装设计见图6。装配完成后可以明确装置的总体布局情况:设备总体长度为5400mm,设备总体宽度为760mm,设备总体高度1050mm。

通过装配模块,设计产品以三维实体模型的形态展现整体设计效果,较为直观地反应出设计情况。装配工作完成以后,还需进行装配后干涉检测,具体装配检测图见图7。这不仅对该设计后续加工与生产提供基本参照,还对装置整体进行零部件干涉进行修正,调整设备布局。根据优化后的产品设备布局,完全满足用户使用要求,目前产品已正式投产。

图6 清洗机总体装配图

图7 茶叶清洗机整机装配及干涉检测图

3 结语

本文基于CATIA三维设计软件,完成了茶叶无损伤清洗装置的三维参数化设计。同时根据茶叶清洁化加工的实际需求,针对不同用户需求,有效地解决了企业产品模块化和多样性的要求,提高了设计的效率与准确性,目前设计产品已应用于企业实际生产加工。未来,基于此设计技术将为更多的产品实现系列化及模块化设计提供技术支持。同时根据企业自身加工产量需求,可定制不同规格的设计产品。设计的过程中使用参数化设计方法,这比较有利于方便设计人员对产品进行及时的修改,以快速响应客户需求,进而大大提高效率,满足今后柔性化与多样性的制造与加工需求。