防护口罩研究进展及其发展趋势

2020-06-05陈凤翔翟丽莎刘可帅余臻伟徐卫林

陈凤翔,翟丽莎,刘可帅,余臻伟,刘 欣,徐卫林

(1.武汉纺织大学 省部共建纺织新材料与先进加工技术国家重点实验室/湖北省数字化纺织装备重点实验室,湖北 武汉 430200;2.北京航空航天大学 化学学院,北京 100191)

0 引 言

近期,随着新型冠状病毒感染的肺炎疫情的进一步蔓延,全国多地先后启动重大突发公共卫生事件一级响应[1-2]。新冠肺炎疫情防控,除了医疗保障措施,有效的个人和集体防护措施成为此次疫情防控的关键。佩戴口罩是参与防控的具体行动,是个人防护中非常重要的一环,对于预防、遏制新冠病毒有着极其重要的作用。

口罩除用于医疗防护,另一个重要用途就是阻挡可吸入颗粒物。近年来,随着社会和经济的进一步发展,我国工业化进程加快,机动车尾气、工业废气、建筑扬尘以及垃圾焚烧、燃煤等废气排放给环境造成了巨大压力,部分地区雾霾逐渐加重,尤其是秋冬季节。雾霾主要是由SOx、氮氧化物以及可吸入颗粒物组成,前两者为气态污染物,可吸入颗粒物是加重雾霾的主要原因,它既是一种污染物,又是重金属、多环芳烃等有毒物质的载体。霾粒子的分布比较均匀,灰霾粒子尺度较小,在0.001 ~10 μm,平均直径约1~2 μm[3]。根据生态环境部统计数据,2019年12月,全国337个地级及以上城市PM2.5浓度为55 μg/m3,PM10浓度为82 μg/m3,O3浓度为78 μg/m3,SO2浓度为15 μg/m3,NO2浓度为39 μg/m3,CO浓度为1.5 mg/m3。其中PM2.5浓度是国家标准(35 μg/m3)的157.14%,PM10浓度远高于国家标准(70 μg/m3)[4]。雾霾不仅影响交通安全,破坏生态平衡,还严重影响人体的呼吸系统、心血管系统、骨骼、生殖系统及大脑系统等。

基于此,本文从口罩的历史溯源、结构、防护机理、材料、性能、标准、国际产能分布以及专利等方面进行阐述,对比当前市场上不同类型口罩的优劣,分析其所存在的问题,以期推动我国口罩产业转型升级,实现由口罩生产大国向口罩强国的转变。

1 口罩的历史溯源

口罩起源于宗教活动。史料记载,公元前6世纪,波斯人在举行宗教仪式时,为防止自己的气息影响神灵而要求信众以布遮面,这就是最原始的口罩[5]。我国元朝时期,宫殿内献食者皆用绢布蒙住口鼻,俾其气息,不触饮食之物[6]。当时的口罩主要用于阻隔己物喷出而污染他物。口罩真正用于个人防护始于14世纪。当时黑死病蔓延,患病后死亡率极高,甚至一度超过50%,医生在处理死者尸体时,为了隔绝尸体的腐臭,采用麻布和棉布遮掩口鼻,这就是现代口罩的雏形[7]。1861年,巴斯德证明了空气中存在病原菌。当时的外科医生虽然用石炭酸对手术器具进行了消毒但仍无法保证手术成功。1895年,德国病理学家莱德奇猜测医护人员交流时呼出或喷出的体液可能携带病菌,并导致病人伤口感染。他建议医护人员手术时,带上一种用纱布制成的掩住口鼻的罩具,这一行为极大地降低了病人的伤口感染,并被医护人员所效仿。

为改善口罩的功能性和舒适性,新型口罩不断被开发利用。截止目前,防护口罩的发展已经囊括了医学、生物学、工程学和机械制造等众多学科。根据使用目的主要分为:棉纱口罩、非织造织物口罩、日常防护型口罩、防尘(工业)口罩及医用口罩(医用一次性口罩、医用外科口罩、医用防护口罩、N95型口罩)。实际上,口罩的发展史就是一部人类和病毒细菌的抗争史。

2 口罩的结构

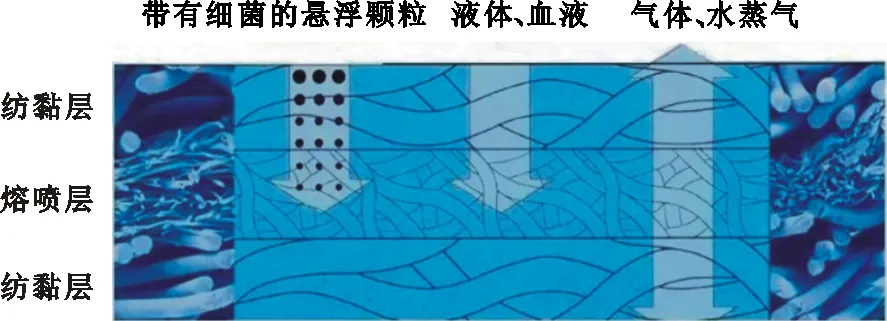

现代口罩通常由“3层或3层以上”非织造织物构成。 以常规医疗用口罩为例,其结构及阻隔效果如图1所示(图片来源:http://www.ccin.com.cn/detai1/d25ee93880a372038586b8d33090192d)。 从内到外分为内层、 过滤层和外层,对应于 SMS 结构中的纺黏层、 熔喷层、 纺黏层。 外层由纺黏非织造织物垫构成,滤材孔径尺度较大,可过滤较大尺寸颗粒;核心部件过滤层由熔喷非织造织物垫构成,可过滤尺度更小的粒子[8];内层关系到口罩佩戴时的舒适程度,也由纺黏非织造织物构成,但多采用亲和皮肤的材料,以保证遮蔽处皮肤舒适。外层和内层共同固定过滤层。由于口罩的材质缝隙小于病毒体积,佩戴口罩可避免口鼻处黏膜接触飞沫、 体液等,对病毒起到一定的防护作用。口罩本身的静电作用还可将部分病毒吸附在其外层。 同时,口罩还有助于阻挡灰尘以及有害气体、液体、微生物。

(a)SMS非织造织物结构

(b)SMS结构对各种物质的阻隔效果

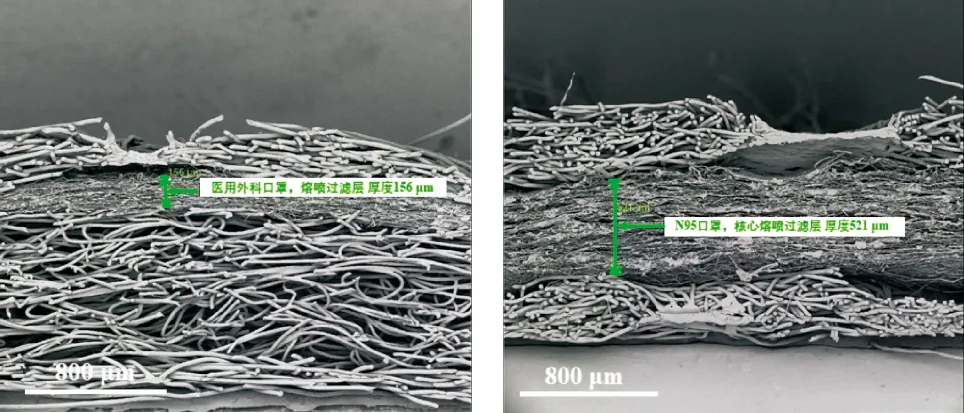

近期,随着新冠病毒的暴发,市场上出现了“一罩难求”的局面。市场上口罩种类繁多,但真正具有病毒防护作用的只有医用外科口罩和N95型口罩。由于缺乏对口罩结构及防护原理的认知,造成N95型口罩过度浪费。为此,结合扫描电镜照片对医用外科口罩和N95型口罩的内部结构差异做进一步分析,如图2所示(图片来源:http://www.phenom-china.com/news/1002.html)。

(a) 医用外科口罩 (b) N95型口罩

医用外科口罩和N95型口罩主要依靠中间过滤层发挥病毒防护作用。中间过滤层采用聚丙烯材料,通过熔喷法制得的随机方向层叠的纤维膜,纤维直径0.5~10 μm,纤维膜通过扩散、沉降截留、惯性撞击、静电等作用阻隔或捕捉携带病毒的飞沫及其他气溶胶物质。从图2可看出,医用外科口罩过滤层厚度约156 μm,N95型口罩的熔喷层层数更多,厚度约为521 μm,是医用外科口罩的3倍,所以其防护性能更好。

3 口罩的防护机理

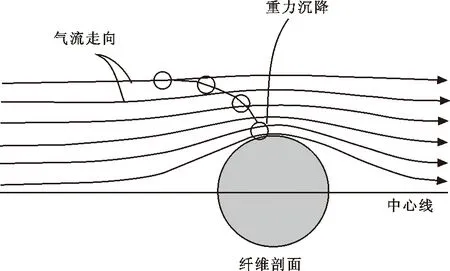

口罩的大致防护机理为过滤吸入空气以及阻挡外界有害气体、飞沫等接触佩戴者口鼻黏膜。气体、飞沫、微粒等在口罩滤材中的过滤机理非常复杂,根据其截留途径及相互作用方式,过滤机理(见图3)可分为以下几种[10-13]:

1) 扩散作用:极其微小的颗粒在布朗运动作用下位移到滤材表面,由于分子引力的作用,接触到滤料的粒子因吸附而被过滤掉。

2) 沉降截留作用:较大的颗粒物质随气流运动时因重力作用沉降在滤材上,由于粒子直径大于滤料纤维间隙而被滤材的机械筛滤过滤。

3) 惯性撞击截留作用:当气流中的颗粒通过滤材的网状通道时,质量较大的颗粒由于惯性作用,会偏离气流方向,撞击滤材并被截留。粒子大、密度高、气流速度快时过滤效果最好。

4) 静电作用:较小的颗粒(尤其是粒径<2.5 μm的粉尘)在靠近有静电的滤材时,由于静电作用被吸附在滤材表面从而被过滤掉。静电作用可在不增加气流阻力的情况下提高过滤效率。

5) 负离子作用:负离子可捕捉周围带正电的粒子并与之中和后沉降从而达到过滤的目的。

(a) 扩散作用

(b) 沉降截留作用

(c) 惯性撞击截留作用

(d) 静电作用或负离子作用

口罩对病毒的防护机理取决于病毒类型。病毒种类繁多,粒径差别很大。一般情况下病毒直径在几十纳米到几十微米间,且病毒并不是独立存在的,总是依附于载体上。因此病毒的防护机理因其自身的特性而分为2大类:

1) 物理拦截作用:依靠滤材本身的特性,通过扩散、沉降截留、惯性撞击截留、静电及负离子等作用对细菌和病毒进行拦截过滤。这种拦截是一种物理作用,并不能杀灭细菌和病毒。

2) 灭菌作用:通过在滤材中添加一些功能性抗菌物质,当细菌、病毒接触滤材时,抗菌物质可破坏细菌和病毒的内部结构,进而达到灭杀细菌的目的。

4 口罩类别及其性能

口罩的使用效果主要取决于其过滤性能及舒适度,而其过滤性能(过滤阻力、过滤效率以及过滤精度等)和舒适度又取决于口罩的厚度、滤材纤维直径、透气性、孔隙率、抗张强度等。其中滤料的过滤效率最为关键。目前口罩滤材开发核心技术主要包括:①微纳米纤维非织造织物的普适性和规模化制备;②新型技术,如驻极技术、静电纺丝技术。在本节中,通过对口罩材料及其发展历程进行回顾,对比分析不同性能材料的口罩的优缺点,为新型口罩材料的研发提供一定的理论指导。

4.1 棉纱口罩

棉纱口罩是最早也是最常用的一种口罩,始于20世纪50年代。其核心滤材为棉纤维编织成的棉纱布,由于棉纱布的多层密实堆积导致纤维间呈孔径较大的孔隙结构,可对空气中较大的颗粒物或粉尘形成物理拦截过滤,从而达到防护目的[14]。 Kellogg等[15]证实棉纱口罩对可能吸入的含菌飞沫有一定程度的抑制作用,抑制效果由口罩中纱层数和网眼大小来决定。纱布层数多且网眼小的口罩虽具有较好的防护效果,但会导致呼吸困难,还易导致口罩边缘侧漏,造成感染。Lurie等[16]也证实了棉纱布口罩对细菌或病毒的防护效果有限。GB 19082—2003《医用一次性防护服技术要求 》、GB 19083—2003《医用防护口罩技术要求》、GB 19084—2003《普通脱脂纱布口罩》、GB 19085—2003《商业、服务业经营场所传染性疾病预防措施》等4项强制性国家标准规定,自2014年4月29日起,普通脱脂棉纱口罩一律不得少于12层。增大厚度虽能提高滤效,但对微细的病毒颗粒无法高效阻隔,且会增大呼吸阻力,降低舒适度。同时,棉纱口罩极易吸湿,容易增大交叉感染的概率,只能通过不断优化才能最终实现棉纱口罩整体性能的提升。

4.2 非织造织物口罩

非织造织物是将高聚物切片、短纤维或长丝通过各种纤网成形方法和固结技术制成的柔软透气的呈平面结构的新型纤维制品,具有工艺流程短、生产效率高、成本低、品种变化快、原料来源广等特点。可按不同用途进行设计与制造,广泛用于服装、皮革、家居、医疗卫生、工业过滤、汽车、包装、农业园艺、军事国防等诸多领域,使用效果优异。

目前,根据生产工艺的不同,非织造织物可分为水刺非织造织物、热合非织造织物、浆粕气流成网非织造织物、湿法非织造织物、纺黏非织造织物、熔喷非织造织物、针刺非织造织物、缝编非织造织物等[17]。近40年来我国非织造织物产业发展迅速,也推进了口罩产业的更新换代。熔喷非织造织物和纺黏非织造织物具有复杂的纤维多层次堆积结构,且纤维呈三维随机分布,呈现出丰富的微小孔隙,可极大地降低气流滤过阻力,成为口罩滤材的核心材料。

非织造织物口罩的过滤性能由其原材料结构、组成和性能共同决定。目前原材料主要有聚酯(PET、PBT)、聚酰胺(PA)、聚氯乙烯(PVC)、聚丙烯腈(PAN)、氨纶(PU)、聚丙烯(PP)等。其中,聚丙烯熔喷非织造织物价格低廉,物化性能稳定,孔隙率高,透气性能与过滤阻力好,且环保无毒,以其制备的口罩的过滤性能远优于其他材料[18-21],不仅可以有效阻挡飞沫和微尘,且气阻小,已成为当今主流防护口罩产品。然而,聚丙烯纤维结晶度高,大量甲基基团导致界面张力低,使得聚丙烯非织造织物亲水性能极差,限制了其在功能型口罩中的应用[22]。

当前,众多学者针对PP基防护口罩的亲水性开展了大量研究。ZHANG等[23]通过物理吸附的方法将相容性较好的聚乙烯醇涂敷在聚丙烯非织造织物表面,制得改性聚丙烯非织造织物,研究发现其表面极性基团(—C—O,—C—O—C—)随着PVA浓度的增加而显著增加,静态水接触角由改性前的(86±1)°降至(43±3)°,牛血清白蛋白的静态吸附量减少了83.4%。改性聚丙烯非织造织物的防污性能也大幅提高。FENG等[24]采用臭氧表面活化和原子转移自由基聚合将亲水性的聚合物(N-乙烯基-2-吡咯烷酮)(PNVP)接枝到聚丙烯非织造织物表面,其表面静态水接触角由改性前的(113.0±1.2)°降至(52.1±3)°。改性后的聚丙烯非织造织物具有更高通量的排斥率,展现出良好的排污性能。ZHAO等[25]用O2等离子体对聚丙烯非织造织物进行预处理,再结合UV辐照技术,将两性离子聚合物[3-(甲基丙烯酰胺)丙基]-二甲基(3-硫丙基)羟化铵接枝到聚丙烯非织造织物(NWF)上。随着表面两性聚合物接枝率的增加,聚丙烯非织造织物表面静态水接触角从123°减小到17°。蛋白质吸附和血小板黏附减少,显示出优异的蛋白抗性。微滤实验证明该方法可有效提高材料的防污性能。

此外,还有大量关于PP基防护口罩过滤性能的研究。王利娜等[26]将静电纺丝法制备的PVDF-PAN复合纳米纤维与聚丙烯非织造织物复合,制备新型滤料,并测试其过滤性能。当w(PVDF)∶w(PAN)=3∶5时,材料比表面积最大,约为w(PVDF)∶w(PAN)=2∶1时的2倍,其对应的过滤效率高达99.95%,过滤阻力达754.6 Pa,远优于熔喷PP非织造织物,实现了高效低阻复合滤料的开发。非织造织物口罩的过滤效率相比棉纱布口罩有了极大提升,但由于非织造织物纤维的直径仍较粗,很难实现对亚微米级颗粒物的高效过滤,虽可一定程度改善,但却会严重影响阻力压降,因此,如何平衡高效和低阻,开发高效低阻非织造织物口罩一直是亟待解决的技术难题。

4.3 驻极熔喷纤维口罩

聚丙烯非织造织物口罩主要通过扩散、沉降截留、惯性撞击截留等来过滤空气,实现防护功能。增大聚丙烯非织造材料的面密度,降低纤维直径可有效提高聚丙烯非织造材料的过滤效率,但增大材料面密度会提高其过滤阻力[27],极大地制约了聚丙烯非织造织物防护口罩产品的发展。为此,众多学者先后开发出一系列驻极体材料。

所谓驻极体材料,即具有长久保留电荷的电介质,该电荷可以是因极化而被“冻结”的极化电荷,也可以是陷入表面或体内“陷阱”中的正、负电荷,在无外电场的作用下,能自身产生静电作用力[28-29]。驻极体材料可以是有机高分子,也可以是无机材料,如SiO2粒子、电气石等[30]。将非织造织物和驻极体材料结合,在不提高过滤阻力的前提下,通过非静电过滤和静电吸附相结合,提升聚丙烯非织造织物口罩的过滤效果,尤其是对亚微米粒子的静电捕获。吴贤勇等[31]通过热脉冲技术,分析了常温和高温电晕充电后的Teflon FEP A薄膜的厚度对薄膜驻极体内的沉积电荷密度、内电场、体电导率以及电荷储存稳定性的影响。发现薄膜厚度对驻极体内的电荷储存能力及电荷稳定性有直接影响,通过优化材料厚度,可以有效改进电荷储存能力以及电荷在材料内的稳定性,进而延长材料的使用效果及寿命。钱幺等[32]以具有较强极性的PTFE纤维为对象,研究其在加工过程中因摩擦所形成的静电驻极对PTFE非织造织物过滤性能的影响。结果显示,非织造织物面密度越大,因摩擦所产生的表面电势越高。当面密度达到220 g/m2时,其对0.26 μm超细颗粒物的过滤效率高达99%。

尽管驻极体材料能显著改善滤材的过滤性能,但其在使用过程中极易产生衰减,难以实现滤材过滤效率的持久性,这极大地限制了驻极体口罩进一步发展,也是未来亟待攻克的难题。

4.4 纳米纤维口罩

防护滤材,尤其是口罩滤材,其纤维直径越小,纤维相互堆积所形成的纤维毡的孔隙率越高,孔径越小,滤材的压降阻力越小,其防护效果也越好[33]。目前的制备技术,包括模板合成技术、层次自组装技术、静电纺丝技术等所制备的纳米纤维毡,因其本身独特的尺寸效应,使其在口罩领域展现出巨大的优势。其中,静电纺丝技术制备的纳米纤维毡因其纳米尺度上的均匀可控的尺寸分布、三维立体空间网状结构,简单快捷而高效的普适性制备,有望成为未来理想的防护材料的核心滤材。

东华大学丁彬团队将高分子量、低浓度聚合物溶液直接喷射形成二维纳米网络结构材料,通过优化溶液特性,控制泰勒锥尖端荷电流体喷射模式,获得了高压电场中均匀悬浮分布的荷电液滴簇,通过调控收集器耦合诱导微电场的分布状态,实现了荷电液滴的形变、相变、自组装的精确调控,获得了纤维直径10~40 nm的二维纳米网络结构材料(纳米蛛网),并成功制备了PVDF、PAN、Carbon、TiO2等多种有机/无机纳米蛛网材料。其中,超薄PVDF纳米蛛网高透光材料(透光性>95%)可有效过滤空气中超细颗粒物PM0.3,过滤效率达99.86%,空气阻力仅约30 Pa[34]。通过技术改进,该团队利用新型湿度诱导“静电纺/喷”技术,以高偶极矩聚合物聚丙烯腈为原料,制备出了直径细、孔径小、孔隙率高且具有蓬松双网结构的纳米蛛网/纤维高效低阻空气过滤材料[35]。该材料中二维超细(直径约20 nm)纳米蛛网与蓬松纳米纤维支架网络紧密溶接,从而形成了稳定的双网络结构,并赋予了材料孔径小(<300 nm)、孔隙率高(93.9%)、堆积密度低(0.18 g cm-3)、表面化学极性强(偶极矩 4.3 D)等特点。该双网结构纳米蛛网/纤维材料可实现对空气中超细颗粒物的高效低阻过滤,其对PM0.3的过滤效率高达 99.99%,阻力压降仅为大气压的0.11%,可快速净化室内空气(过滤PM2.5),并可长效循环使用。同时,该团队采用芳纶/聚氨酯双组分聚合物溶液,通过类电容静电喷网技术制备出一种新型的高效、超薄、高透光二维纳米网络结构纤维材料[36]。该材料结构稳定,力学性能优良(41.3 MPa),从而使材料在保持超薄(约350 nm)、高透光(约85.6%)的前提下依然可实现对盐性、油性超细颗粒物的高效低阻过滤(氯化钠PM0.3:99.984%,癸二酸二异辛酯PM0.3:99.947%,压阻仅为0.07%个大气压)。此外,该材料可有效捕集并杀灭空气中的致病菌,紫外光照射下灭菌率达90.5%,具有优异的生物防护功能。燕山大学焦体峰课题组[37]利用静电纺丝技术制备了一种新型高效的聚(ε-己内酯)/聚环氧乙烷(PCL/PEO)空气过滤纳米纤维,通过溶剂蒸汽退火处理,使纤维表面变得褶皱,在重度污染情况(PM2.5颗粒浓度>225 mg/m3)下,其过滤效率达80.01%,展现出对PM2.5良好的捕获性能。

然而,静电纺纳米纤维直径较小,易导致纳米纤维毡的整体力学性能下降,同时,现有的静电纺丝技术也很难产业化,即使小批量的生产也难以实现。因此,要实现纳米纤维毡在口罩领域的广泛应用,需与传统的非织造织物材料结合,开发具有高效低阻的复合滤材。

4.5 功能性防护口罩

随着人们生活水平的提高以及环境问题的日益突出,人们对口罩的要求不再局限于防尘,而是提出了更多功能性要求。众多研究者针对性地开发出一些新的防护口罩,如防尘口罩、防晒口罩、抗菌口罩、防紫外线口罩、活性炭口罩、生物基复合型过滤口罩、抗菌口罩并相继投放市场,也有很多口罩还停留在概念上。但目前还没有一款真正意义上的颜值与舒适俱佳,多功能性并存的新型防护口罩。功能型口罩也需要广大科技工作者和技术人员的共同努力。

5 口罩相关标准分析

标准确定地位。随着口罩需求的日益增加,除了大的国内产能外,大量的国外医用口罩也纷纷涌入国内市场。然而,由于国内外口罩执行标准不一致,给国内口罩市场带来一定程度的混乱,也给消费者的选购带来一定困难。关于防护口罩的标准,各国先后出台了多项规范性文件,包括:国际标准ISO 17510—2015、ISO 22609—2004, 美国标准ASTM F1862/F1862M—2017、ASTM F2100—2019、ASTM F2101—2019、ASTM F2299/F2299M—2003(2017)、CFR Part 84, 欧盟标准EN 136—1998、EN 140—1999、EN 143—2000、EN 149—2001+A1—2009、EN 14387—2006、EN 14683—2019,英国标准BS 8468-2—2006、BS EN 149—2001+A1—2009、BS EN 12942—1998+A2—2008、BS EN 14593-1—2018、BS EN 137—2006,法国标准NF S76-013—2002、NF S76-017—2009、NF S76-017/IN1—2009、NF S76-034/A1—2004、NF S76-034/A2—2009、NF S76-042—2003、NF S76-044—2005, 日本标准JIS T8151—2018以及中国国家标准GB 2626—2019、GB 2626—2006、GB 19083—2010、GB/T 32610—2016。

目前,市场上的口罩主要有Nx系列、KNx系列、FFPx系列,分别对应于美国标准、中国标准以及欧盟标准,其中,x代表过滤效率,其值越大,防护等级越高。

我国是世界上口罩产能最大的国家,占全球50%以上的市场份额。我国的口罩标准主要分2类,即,颗粒物防护标准GB 2626—2006、GB/T 32610—2010、GB 2626—2019、T/CTCA7—2019、T/CTCA1—2015,医用防护标准GB 19083—2010、YY 0469—2011、YY/T 0969—2013。这些标准的发布对规范和指导口罩类防护用品在日常生活和特殊环境下的应用,保护人们的身体健康起到了积极的作用[38]。但其分类等级指标有待进一步完善,包括防护品的舒适度以及新技术在非织造织物性能方面的体现等。最重要的是,当前的口罩性能指标评价测试方法远远落后于实际需要,更没有考虑应用场合的特殊性,极大地影响着口罩市场的产品质量检测[10]。因此,通过更严格的测试流程,更专业的测试仪器,从中国实际出发,确定与之相匹配的、更细化的国家标准和行业标准,才能彻底扭转中国口罩行业大而不强的局面。

6 国际产能的分布及典型品牌与公司的核心技术

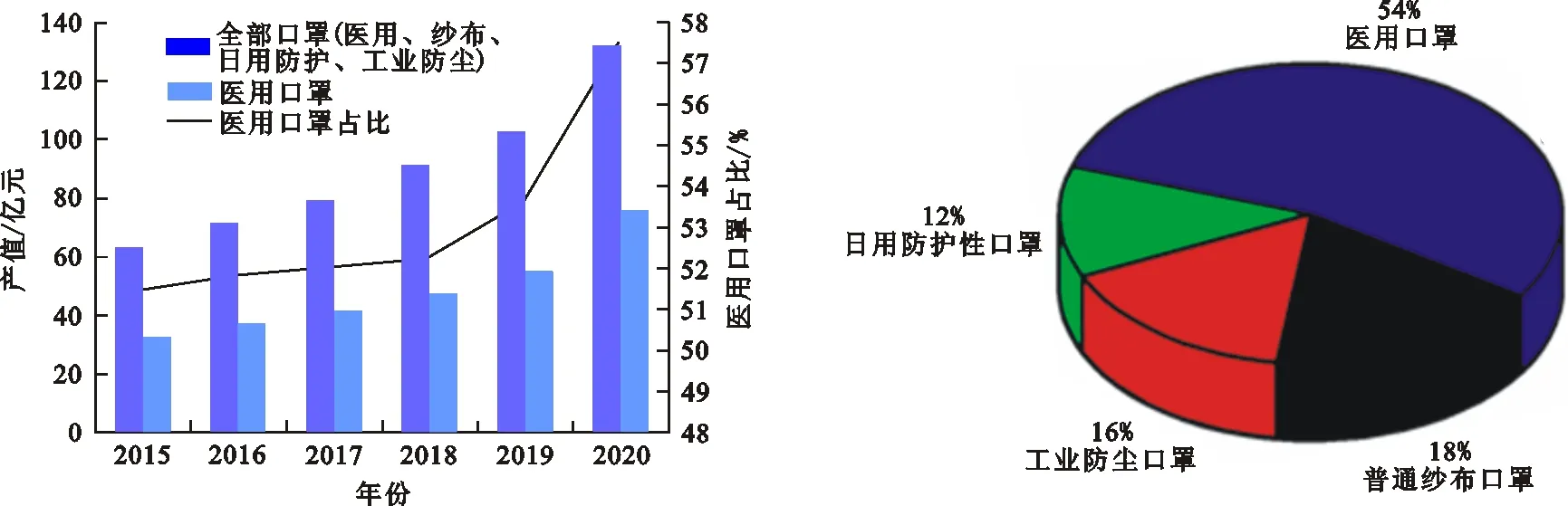

我国是世界上最大的口罩生产国和出口国,年产量占全球的50%。2015—2019年,我国口罩产业高速发展,产值增长率维持在10%以上。2019年我国口罩产量超过50亿只,产值达到103.35亿元。其中可用于病毒防护的医用口罩占比高达54%。新冠肺炎疫情再一次给人类敲响了警钟,也进一步刺激了防护类纺织品的需求,2020年医用口罩需求爆发式增长,且未来有望持续保持较快发展。图4是2015—2020 年全国口罩和医用口罩占比变化及2019年大陆地区口罩产业产值构成(注:数据来源:http://www.chyxx.com/industry/202002/834952.html)。

口罩行业产业链总体简单,上游主要是口罩生产的原材料及生产设备,中游为各类口罩的生产制造,下游则是药店、医院等口罩的流通渠道。我国目前约有21 000多家企业涉及口罩生产经营(涵盖上下游相关企业),绝大部分企业集中在浙江、山东、河北、北京、河南等5个省份,占全国口罩企业总数的 61.38%。

尽管中国的口罩产能世界第一,但并不是核心技术的拥有者及品牌强国,体现出大而不强的特征。目前,世界级品牌主要来自于美国和日本。表1为世界排名前十的口罩品牌及其核心技术。

(a) 2015—2020 年我国口罩产值和医用口罩占比 (b) 2019年国内口罩产业产值构成

表 1 2019年口罩十大品牌

注:数据来源:http://www.texleader.com.cn/article/26496.html。

在全世界的口罩企业中,中国口罩企业的优势仅体现在低成本和高产能,对于核心技术的掌握以及标准的制定方面处于从属地位。口罩背后是材料的竞争,也是装备的竞争,因此,要实现中国口罩品牌的强势崛起,在掌握具有核心竞争力的技术和装备的同时,必须实现新材料的开发和突破。

7 口罩的国内专利及学术研究分析

由于非典、雾霾等多种原因,口罩受到了人类的广泛关注。围绕着口罩的相关专利和论文也急剧上升。图5(a)是2015—2019年我国口罩专利和熔喷专利公开和实审数据统计(数据来源:https://data.iimedia.cn/page-category.jsp?nodeid=30406668)。从图5(a)可以看出,2015年,口罩专利仅公开1项,熔喷相关专利公开0项,其实审数分别为56项和31项。自2015—2017年,口罩和熔喷专利数量急剧上升,其中,口罩专利公开数由2015年的1项增加到126项,熔喷专利公开数由2015年的0项增加至24项,其实审数也分别增加735%和564%。2017年后,口罩专利公开数有回落,并基本维持在55项左右,而熔喷专利公开数在最近4年几乎趋于平衡,其实审数也基本上是先上升后下降的趋势。

将发明和申请的专利进行词频分析,并制作成词云,其结果如图5(b)所示。从图5(b)可以看出,广大科技工作者对口罩的关注点主要集中在开发新型过滤材料,其中,非织造织物和活性炭纤维依旧是研究热点。驻极体技术、纳米材料、负离子材料、石墨烯材料等也广泛应用于新型滤材的开发。随着新冠病毒疫情的蔓延,2020年关于口罩相关专利的申请肯定会呈现爆发式增长,具有智能化结构、高效低阻、可重复使用、功能化的滤材及相关产品必将是未来研发重点。

(a) 2015—2019年我国口罩专利和熔喷专利数据

(b) 口罩的专利词云[39]

8 防护口罩所存在的问题及解决方法

随着科技的进步、环境的变化以及人们观念的转变,越来越多的新型口罩被开发并用于日常生活。环境恶化导致的空气质量下降,以及新型传播性疾病的暴发,使人们对防护用品的认识进一步加深,因此,防护口罩在迎来新的发展机遇的同时,也面临着一些巨大的挑战,包括口罩的高效性、舒适性、功能性、可降解性、功能的可再生与重复性、个性化以及标准的个性化等。

8.1 高效性

口罩滤材的好坏,直接影响着口罩对周围环境中病毒、细菌以及有害气溶胶的过滤效率及其呼吸阻力。以医用口罩为例,我国目前绝大部分医用口罩是用3层非织造织物制备而成,其过滤效率有限。增加核心滤材中的非织造织物层数是改善其过滤效率行之有效的办法。然而,非织造织物层数的增加也将带来呼吸阻力的增加,它不仅会使口罩佩戴者换气困难、胸闷气短,也会导致口罩与面部贴合程度差,降低口罩的密封性,进而严重影响口罩的过滤效率。为进一步研发具备高效低阻特征的口罩,除了开发新型纺丝技术制备亚微米甚至纳米纤维以外,还可以开发驻极体、负离子等复合过滤材料。

8.2 舒适性

一款性能优良的口罩除了高滤低阻的要求以外,还要求具有良好的透气和透湿汽性、热湿舒适性、隔热性、亲肤无刺痒感、安全等特性。目前市场上主流的、具有高效低阻的防护口罩的滤材主要是合成纤维,尤以聚丙烯纤维和聚四氟乙烯纤维为最。这些以合成纤维为主要材料的防护口罩,其生物相容性以及舒适程度远低于天然纤维,而天然纤维较粗,很难达到合成纤维的高效低阻效果。3M中国有限公司之所以独占市场鳌头,极大地依赖于新材料的研发。口罩产业的背后是材料的竞争,也是装备的竞争。因此,开发天然纤维超细化相配套技术,或者开发生物相容性较好的纤维甚至新型纤维材料能极大地推进口罩产业的跨越式前进。

8.3 功能性

无论是居家,还是室内外公共场所,人人都有可能接触到各种细菌、病毒,甚至是携带细菌病毒的气溶胶。目前市场上的绝大部分口罩只能阻隔,不能真正的杀菌消毒。如果滤材或者口罩罩面材料具有一定的抗菌性能,则可以有效抑制细菌的繁殖和生存,避免细菌感染,从而降低风险。此外,阻燃、防静电、耐洗涤、耐氧化、耐消毒等也影响着口罩整体性能,这就要求开发出具有一定功能性的罩面材料和滤材。而功能性材料的开发往往会牺牲材料原有性能,如力学性能、舒适性能等。如果能够真正平衡功能性、舒适性以及材料原有性能间的矛盾,实现舒适性和功能性的协调统一,将有利于我国站在口罩产业的金字塔尖。

8.4 可降解性

目前,市场上的口罩品种较多,包括医用防护口罩、KF95口罩、N95口罩、3M口罩等,这些口罩都是一次性防护口罩。据统计,疫情期间,我国每天产生约2 500万~5 000万只废弃口罩,这些废弃口罩一般按照生活垃圾分类的要求处理,或统一消毒、包装后交医疗废物处置中心处置。除少部分可回收利用,极大部分进行填埋处理。研究显示:合成纤维在自然环境下降解需要几十甚至几百年时间,这将极大地污染环境和生物体健康[40-46]。因此,开发具有真正可降解且具有高效低阻的滤材对口罩行业具有非常重要的意义。

8.5 功能的可再生与重复性

对于口罩行业而言,能够生产的功能性口罩包括活性炭纤维口罩以及运用驻极体技术、纳米材料、负离子以提高其过滤效率的新型口罩。利用静电吸附以及纤维排列后对微细颗粒和飞沫的阻隔,实现对携带病毒、细菌等微粒或飞沫的有效防护。然而,使用过程中,口罩会因细菌、病毒在静电层的沉积以及水汽等导致的荷电层的静电消除,削弱其过滤效果,甚至失效。因此,在不破坏口罩材料及微观结构的情况下,先杀死或者去除沉积到口罩上的病毒、细菌,再为中间静电层补充静电,重新将外界电荷转移至中层非织造织物,是实现可重复使用防护口罩的导则。陈建峰院士团队在这一导则下,对4类广泛使用的普通口罩(一次性防尘口罩、一次性医用口罩、一次性医用外科口罩、国外进口KF94口罩)进行了荷电再生重复使用实验研究。其中,一次性医用口罩、一次性医用外科口罩和国外进口KF94口罩再生后,口罩重要指标(0.1 μm微粒过滤效率,即阻隔率)与新口罩相当(衰减约0.5%~1.5%);一次性防尘口罩再生后,其过滤效率较新口罩提升50%;一次性医用外科口罩荷电再生循环10次后,其过滤效率与新口罩相当(衰减约0.5%),取得了极大的技术突破[47]。

8.6 产品与标准的个性化

作为中国2019年口罩十大品牌和日用消费品的领头羊,尤妮佳2019财年收入66亿美元,利润近6亿美元。它也先后2次入选福布斯发布的“全球100家最具创新力公司”榜单。尤妮佳最大的能力是来自强大的情报收集能力,和对用户个性化需求的把握。目前,已开发出女士的小脸口罩。众所周知,口罩与人体面部密合性的好坏直接影响着口罩的过滤性能。随着口罩走进千家万户,口罩的标准化与个性化特征间的矛盾越来越突出。目前,市场上的口罩主要有平板式、杯式、折叠式3种,其尺寸规格只有18 cm×9 cm,15 cm×9 cm,分别对应于成人和儿童。而全球有近70亿人,脸型各异,有圆形脸、椭圆形脸、卵圆形脸型、倒卵圆形脸型、方形脸型、长方形脸型、梯形脸型、倒梯形脸型、菱形脸型、五角形脸型等,而且大小也不一致。目前的口罩样式和尺寸规格很难满足各类人的实际需求,尤其是婴幼儿和年轻女性的需求。因此,结合人体工学设计,开发尽可能适应比较多面型结构和不同尺寸需求的新口罩样式。在符合标准的同时,尽量引入一些美观要素,迎合消费者不同诉求,将是许多企业不得不考虑的现实问题,也是中国口罩企业走出大而不强困局的一条出路。

通过以上分析可知,截止到目前,国内外针对口罩的检测检验方法,并没有统一的标准。国内外尽管出台了一些标准,如欧盟的EN 149:2001+A1:2009、美国的NIOSH 42CF R84:2008、日本的JIST 8151:2005、澳大利亚的AS/NZS 1716:2012,美国材料与试验协会的ASTM F2299:2010、我国的GB 2626—2006、GB 19083—2010、GB 2626—2006,GB/T 32610—2016以及相关行业标准YY/T 0969—2013、YY 0469—2011,它们均对口罩的过滤效率以及防颗粒物做了一些硬性规定,但标准所采用的颗粒物质化学成分单一,与环境中的实际成分相差甚远,使相关检验检测手段远远落后于实际发展需要。最重要的是,标准的个性化更无从涉及。因此,通过更加专业的测试方法和设备,制定与时俱进的标准,并完善标准的个性化,利用标准确定行业领导地位。