热量损失和气相凝结对电爆阀建压影响研究

2020-06-05许志宇李小明谭永华李永锋董万峰

许志宇,李小明,谭永华,李永锋,胡 攀,董万峰

热量损失和气相凝结对电爆阀建压影响研究

许志宇1,2,李小明1,谭永华2,3,李永锋1,胡攀1,董万峰1

(1. 西安航天动力研究所,陕西 西安,710100;2. 西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安,710100;3. 航天推进技术研究院,陕西 西安,710100)

为了研究爆炸燃气热量损失和气相产物凝结对电爆阀建压过程的影响,在一维半无限平板对流传热模型的基础上建立了一种简单的气相凝结仿真模型,预估的铝/高氯酸钾电爆管密闭爆发器试验曲线基本符合试验结果。基于仿真模型研究了铝/高氯酸钾电爆阀建压阶段对流传热和气相氯化钾凝结受传火孔影响的机理。结果表明:建压阶段燃气流动加剧了壁面对流传热和气相凝结,从而导致压力损失严重,传火孔直径越小影响越显著。对于采用金属粉末/高氯酸钾作为输出药的电爆阀,均应避免小传火孔结构。

电爆阀;铝/高氯酸钾;密闭爆发器;传热;凝结

电爆阀利用火炸药爆炸产生的高压燃气驱动活塞运动,从而控制流路通断,具有可靠性高、重量轻和响应快等特点,常用于航天推进系统。电爆阀工作时,电爆管通电起爆产生燃气,并迅速通过传火孔向活塞腔充填建立高压,当燃气压力大于驱动活塞的临界压力时,活塞开始运动,实现流路启闭。通常认为电爆阀工作迅速,热量损失不会对燃气压力产生显著影响[1-5],但一些按绝热假设设计的裕度很高的电爆阀,仍然可能失败。试验研究表明某些条件下热量损失可能影响显著,因此本文针对动态建压过程的对流传热进行研究。

H. S. Lee[6-7]研究火工品驱动装置(pyrotechnic actuated device,PAD)燃气热量损失过程,采用半无限平板对流传热模型,热量损失导致燃气内能整体下降,从而使压力降低,本文称之为内能损失模型。Lee利用该模型模拟了奥克托今(HMX)密闭爆发器试验以及高氯酸铵(AP)爆炸燃气驱动活塞运动过程,结果表明:由于燃气热量损失,HMX密闭爆发器试验峰值压力(t≈70ms)比绝热过程低11%,随后压力持续下降;高氯酸铵爆炸燃气驱动活塞运动,最大作动力和最终动能比绝热模型分别低27%和47%,与试验结果一致。但内能损失模型对铝/高氯酸钾爆炸燃气不完全适用。铝/高氯酸钾密闭爆发器试验显示:压力达到峰值后,经过5ms下降约20%,经过15ms下降约30%,与文献[8]的实验结果基本一致;但按内能损失模型,15ms压力降低约为15%,预估的铝/高氯酸钾混合炸药压力损失明显低于试验值。主要原因为奥克托今或高氯酸铵气相产物(碳氧化物、氮氧化物、氮气、水蒸汽或氯化氢气体等)凝结温度低,通常不会发生凝结;而铝/高氯酸钾气相产物主要为氯化钾,凝结温度高(~1 700K@1atm),在冷壁面容易凝结使气相密度降低,从而导致压力损失。文献[8]针对铝/高氯酸钾点火器密闭爆发器试验建立燃气温度随时间变化的函数,尽管估算的压力变化与试验结果一致,但压力持续降低时,燃气温度甚至低于凝结温度,不符合物质的热力学性质。

本文针对密闭容器内铝/高氯酸钾爆炸燃气建立一种简单的传热和气相凝结模型:壁面对流传热采用半无限平板模型,假设壁面传递热量的其中一部分导致近壁面的气相产物凝结。最后模拟和分析传火孔孔径对热量损失和气相产物凝结,以及对电爆阀建压能力的影响。

1 考虑气相凝结的内弹道模型

1.1 铝/高氯酸钾混合炸药能量释放模型

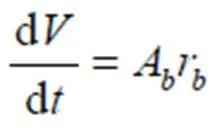

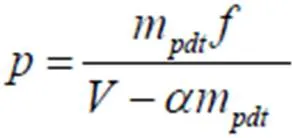

假设铝/高氯酸钾混合炸药为直径相同的标准球形颗粒组成,燃烧过程遵循几何燃烧规律,燃速服从关于压力的指数形式的经验公式[6]。这种近似模型虽不能准确描述混合粉末炸药能量释放形式,但能够准确描述能量释放和建压过程。对于质量为m、密度为ρ、粒径为r的炸药,颗粒数目=(3m)/(4πρr3),炸药总燃面A=4π2,线性燃速、产气速率、爆腔自由容积变化和燃气压力分别为[9-10]。

式(1)~(4)中:、r、、分别为燃气压力、炸药线性燃速、线性燃速系数和燃速压力指数;和均为经验常数;m、、、分别为气相质量、自由容积、火药力和余容系数。

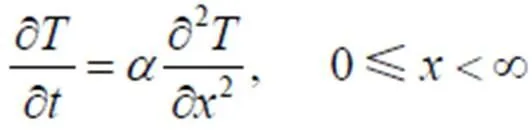

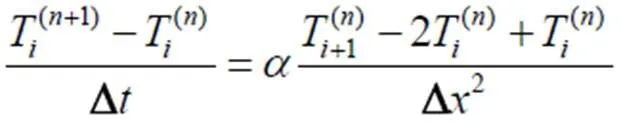

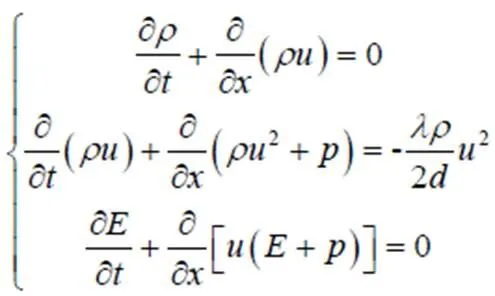

1.2 半无限平板传热和数值解法

爆炸燃气与壳体壁面传热的初期,高温影响区域并未深入壳体内部,忽略壳体几何效应和外壁面传热,因此假设为半无限平板传热模型[6-7,11],壳体内温度变化控制方程和壁面热流密度分别为:

式(5)~(6)中:、、和分别为壳体温度、热扩散率、表面对流传热系数和热流密度,其中=/(ρc),、和c分别为材料导热系数、密度和比定压热容;T和T分别为燃气和壁面温度。式(5)采用有限差分法求解,内点和边界的差分格式分别为[11]:

式(9)~(10)中:R,N和P分别为雷诺数、努赛尔数和普朗特数,通常取P=0.7;,和分别为特征流速、特征尺度和运动粘度;为系数,对于外掠平板模型取=0.644。

1.3 气相凝结模型

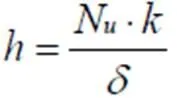

对于易凝结的气相产物,在壁面低温影响扩散至整个气相区域前,通过壁面损失的热量,首先将近壁面区域的可凝结气相产物冷凝,凝结的产物虽然仍具有很高的温度,但不再产生气相压力;其余的部分导致凝结产物的焓持续降低,或者使未凝结的气相产物内能降低,如图1所示。凝结物焓降过程对压力变化无直接作用,气相温度整体降低导致压力损失速率相对较小,而在传热初期,对压力变化影响最显著的是凝结引起的气相密度降低。因此仅针对气相凝结过程和这部分热量进行讨论。

图1 半无限平板对流传热和气相凝结模型

假设气相产物的比热容为恒定值,导致气相产物凝结的热量比例系数为(≤1),则凝结过程的热量和质量变化分别为:

式(12)~(13)中:Q、m和c分别为凝结传热量、凝结质量和比定容热容。假定初始时刻=1,即损失热量全部用于凝结气相产物,但随着凝结物在壁面累积,以及可凝结气相组分减少,通过壁面损失的热量用于直接凝结气相的比例相应减小,即初期凝结快,而后期凝结逐渐减慢。其具体影响规律十分复杂,本文初步假设比例系数与凝结物质量和产物质量的比成幂函数关系,见式(14)。以满足工程应用,暂不研究精确的动态凝结传热过程和模型。

式(14)中:为经验指数,根据密闭爆发器试验的内弹道曲线估算。

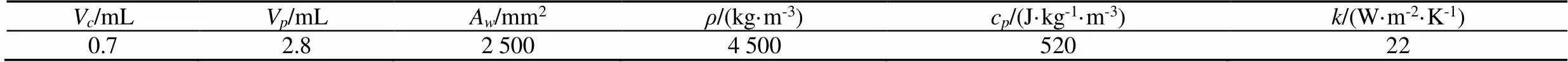

密闭爆发器结构材料为30CrMnSiA,导热系数=16W·m-2·K-1,表面对流传热系数=1 000W·m-2·K-1[6-7],其余参数和试验条件如表1所示。

表1 密闭爆发器试验参数

Tab.1 The closed bomb test parameters

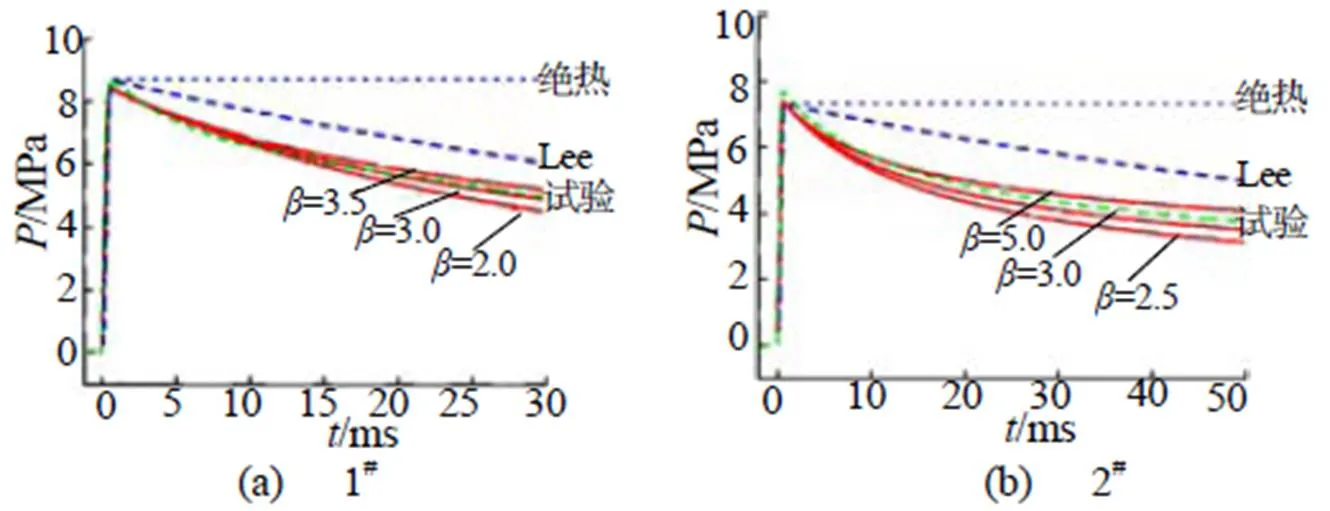

如图2所示,对于350mg和600mg装药量的内弹道曲线,当分别在2~3.5和2.5~5的范围内变化时,仿真与试验基本一致,后续计算取=3。以图2(a)分析曲线的特点:经过约50μs压力达到峰值8.5MPa,随后迅速衰减,5ms时降低至7MPa(-18%),30ms时下降至5MPa(-44%)。图2(b)所示的内弹道曲线具有类似特性。

图2 密闭爆发器试验内弹道曲线

2 电爆阀建压过程模拟

图3所示为一种常闭式电爆阀,电爆管输出药为600mg铝/高氯酸钾,与活塞腔之间通过长5mm、直径5.5mm(编号1#)的传火孔相连,接管嘴刻槽部位的拉断压力为31MPa,按绝热静态理论设计的打开裕度为3.06,但发生过引言所述的故障,表明真实的打开裕度较低。

图3 一种常闭式电爆阀结构示意图

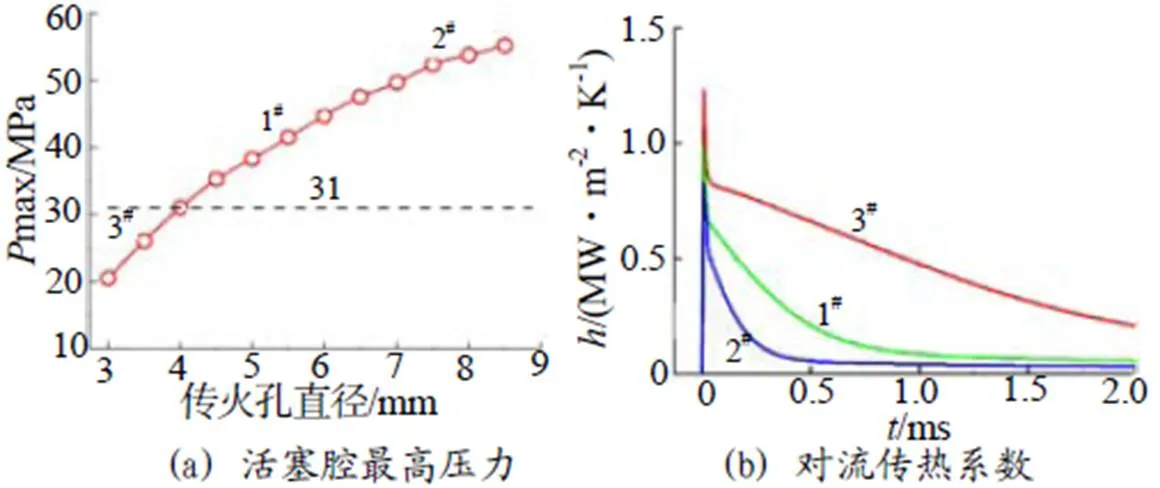

研究试验结果为:当传火孔直径为7.5mm (2#)时能够可靠打开,而为3.5mm(3#)时确定失败。因此考虑传热和凝结受传火孔直径的影响。

为了评估不同条件下活塞腔的建压能力,在假设活塞不运动的条件下,计算活塞腔所能建立的最高压力,即定容建压过程。电爆阀结构参数和壳体材料参数如表2所示。为了考虑孔径变化引起的总容积和流动摩擦损失这两个因素的变化,传火孔燃气流动采用一维非稳态模型[5-6],如式(15)所示,并采用自适应小波配点法(AWCM)数值求解[12-13]。电爆管腔和活塞腔燃气流出流入分别按传火孔入口和出口的质量流率计算[14]。对流传热系数按式(9)~(11)计算,特征尺度选择传火孔直径,特征速度选择传火孔中间部位的流速。

式(15)中:、、、和分别为燃气速度、密度、能量、Darcy因子和传火孔直径,其中=0.025。

表2 电爆阀参数

Tab.2 Parameters of the pyrovalves

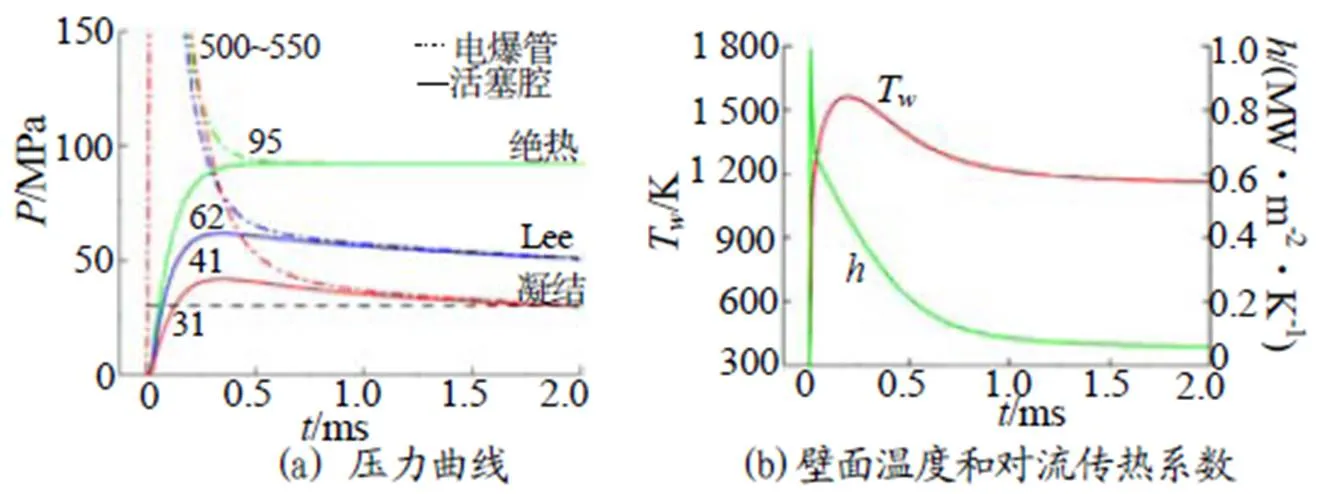

首先针对原状态的电爆阀(1#),利用绝热、内能损失[6-7]和气相凝结3种模型计算活塞腔定容建压过程,两个容腔压力变化如图4(a)所示。由图4(a)可见,绝热条件下,活塞腔经过约0.5ms达到最高压力95MPa,由于假设为绝热过程,因此最高压力维持95MPa不变;采用Lee内能损失模型,在压力上升初期损失大量热量,相对于绝热过程损失了33MPa (-34.7%),但活塞腔仍然能建立62MPa的压力,具有2倍裕度;采用气相凝结模型,活塞腔所能建立的最高压力为41MPa,相对于绝热过程损失了54MPa (-57%),裕度仅为1.32,远低于绝热理论设计值3.06。从图4(b)中可以看出,建压过程中燃气处于流动状态,表面对流传热系数能够达到1MW·m-2·K-1的量级,是自然对流状态的数千倍以上,因此壁面温度陡增;但由于流动逐渐趋于平衡,燃气流速降低,对流传热系数减小,另一方面燃气和壁面温差逐渐减小,二者共同导致壁面热流密度降低,壁面温度增速变缓,最终下降。对比分析表明,建压过程中壁面热量损失和气相凝结会导致活塞腔压力严重损失。

图4 传热对原电爆阀的影响

为了分析热量和压力损失与传火孔的关系,基于气相凝结模型,针对不同孔径计算活塞腔的建压过程,活塞腔所能建立的最高压力如图5(a)所示。由图5(a)可以看出,活塞腔所能建立的最高压力随直径减小而降低,当孔径小于4mm时,热量损失和气相凝结可能使活塞腔建压低于31MPa,从而导致失败。而对于改进的7.5mm孔径的电爆阀,活塞腔最高压力为52.3MPa,裕度为1.69,相比于原结构方案有明显提升。图4(b)所示为3种不同孔径对应的对流传热系数,可以看出,孔径越小,对流传热系数不仅越大,而且保持时间越长。另一方面,传火孔直径直接决定了建压阶段燃气的充填速率,孔径越小,活塞腔充填越缓慢,而热量损失和气相凝结更严重,从而导致活塞腔气相密度和压力低。由于金属粉/高氯酸钾主要气相产物均为氯化钾,因此以该类火炸药作为输出药的电爆阀应避免在电爆管和活塞腔之间采用小传火孔结构。

图5 传火孔直径对传热和压力损失的影响

3 结论

在半无限平板传热模型的基础上,考虑了气相产物凝结的影响,建立了一种简单的爆炸产物气相凝结模型,对比分析了铝/高氯酸钾气相产物凝结对电爆阀活塞腔建压过程的影响。结论如下:(1)热量损失和气相凝结是铝/高氯酸钾内弹道特性曲线快速衰减的主要原因。建立的气相凝结模型能够较好地模拟压力衰减过程。(2)电爆阀活塞腔建压阶段,燃气流动加剧表面对流传热,使热量损失、气相氯化钾凝结和压力损失更加剧烈。采用金属粉/高氯酸钾作为输出药的电爆阀,电爆管和活塞腔之间均应避免小传火孔结构。

[1] 吴成,于国辉.电爆活门活塞体驱动过程的研究[J].弹箭与制导学报, 2005,25(2):151-153.

[2] 李莹莹,杨树彬,杨安民,等.AP1000爆破阀内弹道仿真及实验研究[J].火工品, 2013(4):22-25.

[3] 张晓东,陈健,唐妹芳,等.一种间接作用式常开电爆阀[J].火箭推进, 2012,38(1):22-26.

[4] 焦绍球,刘冀湘,张为华,等.宇航用活塞式连接分离火工装置的理论研究与工程计算[J].推进技术, 1996,17(4):57-60.

[5] Lee H S. Unsteady gasdynamics effects in pyrotechnic actuators[J]. Journal of Spacecraft and Rockets,2004,41(5): 866-877.

[6] Lee H S. Modeling of a Large Ballistic Retractor[C]//37th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Salt Lake City, USA, 2001.

[7] Lee H S. Estimating heat losses in pyrotechnic devices[C]//41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Tucson, USA, 2005.

[8] 梁晓爱,聂建新,王帅,等.密闭爆发器中Al/KClO4点火器的输出性能研究[J].兵工学报, 2017,38(8):1 513-1 519.

[9] Lee H S. Modeling of a hydraulically damped pyrotechnic actuator[C]//47th AIAA Aerospace Sciences Meeting Including The New Horizons Forum and Aerospace Exposition. Orlando, USA, 2009.

[10] 张小兵,金志明.枪炮内弹道学[M].北京:北京理工大学出版社, 2014.

[11] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社, 2006.

[12] 李小明,许志宇,谭永华,等.基于二代小波的电爆管冲击波数值计算[J].火箭推进,2019,45(6):53-59.

[13] 许志宇,谭永华,李小明.冲击波的小波数值计算方法[J].爆炸与冲击, 2020,40(01):83-91.

[14] Lee H S. Gasdynamics effects on burning in internal duct flows of pyrotechnic devices[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Sacramento,USA, 2006.

Effects of Heat Loss and Gas Condensation on Pressurization in Pyrovalves

XU Zhi-yu1,2, LI Xiao-ming1, TAN Yong-hua2,3, LI Yong-feng1, HU Pan1, DONG Wan-feng1

(1.Xi’an Aerospace Propulsion Institute, Xi’an,710100;2. Science and Technology on Liquid Rocket Engine Laboratory, Xi’an Aerospace Propulsion Institue, Xi’an, 10100;3. Academy of Aerospace Propulsion Technology, Xi’an,710100)

A simple gas product condensation model was developed on semi-infinite wall convective heat transfer model, to simulate the influence of heat loss and condensation of condensable gas-products on pressurization in pyrovalves. The model was used to simulate the interior ballistics of aluminum/potassium perchlorate cartridge closed bomb tests, which approves that heat loss and gas phase condensation is one of the main reasons for that the pressure decreases rapidly. Then the processes of convective heat transfer and condensation of potassium chloride vapour influenced by port in a normally-closed pyrovalve were predicted, which indicates that, gas flow enhances convective heat transfer and gas condensation during the pressurization period, which results in considerable pressure loss and turns more grievous with smaller port. So small port structures should be avoided in the pyrovalves that use metal powders/potassium perchlorate as main charges.

Pyrovalve;Aluminum/ptassium perchlorate;Closed bomb;Heat transfer;Condensation

TJ45+9

A

10.3969/j.issn.1003-1480.2020.01.001

1003-1480(2020)01-0001-05

2019-11-19

许志宇(1989-),男,博士研究生,从事液体火箭发动机控制与调节研究。