活性炭纤维制备技术的研究进展

2020-06-04曹向禹田俊阳李维鑫

曹向禹,田俊阳,李维鑫

(齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161006)

活性炭纤维(ACF)是一种纤维状的活性炭,它被认为是吸附应用中新型吸附功能材料之一[1]。与其他吸附材料相比,它呈纤维状,具有比表面积更大,微孔结构更丰富,体积容量更大,吸附能力更强、导电性能更好的优势[2]。这类ACF适用于各种应用,如重金属离子的去除,废水处理、气体储存与分离、电极材料[3-4]等。

目前,ACF主要由聚芳酰胺纤维[5]、聚丙烯腈纤维[6]、黏胶纤维[7]、酚醛树脂等[8]合成纤维制备。然而,ACF的工业生产面临原料稀缺和成本高昂的问题,限制了其在环境保护、医学卫生、电子及能源方面应用。因此,寻找廉价原料以降低ACF的制备成本已成为当前研究的热点之一。与合成纤维相比,来自生物质资源中的天然纤维具有资源丰富,成本低廉,绿色环保,可再生的优点。这类原料如亚麻纤维[9]、黄麻纤维[10]、棕榈纤维[11]和棉纤维等[12]均可被当作原料用于制备ACF,并能够表现出较好的吸附特性。鉴于此,本文综述了ACF的制备原料与制备技术,指出当前ACF的制备研究热点,为今后ACF的研究开发提供参考。

1 原料

1.1 合成纤维

表1 几种合成纤维制备ACF的特点Table 1 Characteristics of ACF prepared from several synthetic fibers

1.2 天然纤维

Foo和Hameed[15]以油棕纤维为原料制备ACF。油棕纤维是粗制纤维,纤维表面有大量排列整齐的硅石物质。纤维的横截面近似圆形,大量的中空单纤维细胞紧密排列在其内部,直径主要集中分布在300~450 μm,是一种天然的生物复合材料。该油棕基ACF亚甲基蓝吸附容量为312.50 mg/g,比表面积为707.79 m2/g。Li等[16]利用蚕茧废料制备了ACF。蚕茧作为天然蛋白质纤维,是由丝胶蛋白和丝素蛋白组成的,这两种蛋白质可以很好地替代黏胶纤维作为制备ACF的前体。Giri Dev等[17]选择剑麻纤维作为ACF生产的前体,剑麻纤维中含有约78%纤维素,10%半纤维素,8%木质素以及其它成分。纤维素大分子结构中只有C、H、O三种元素,C的比例很高,因此以剑麻纤维为原料制备吸附性能优良的ACF具有可行性。Sun等[12]对棉纤维制备ACF进行了实验研究,棉纤维具有优质的天然结构,易形成孔隙结构,纤维素含量接近100%,可以作为制备ACF的原料。结果表明,该ACF具有微孔结构,其比表面积和总孔体积分别为1 290 m2/g和0.89 cm3/g。

以合成纤维为原料制备ACF工艺过程复杂,原料大部分来自石油产品,资源匮乏,成本昂贵,会引起严重的环境污染问题,这些因素限制了ACF的广泛应用。而天然纤维以其产量丰富、绿色环保的优点受到了研究人员的关注,利用天然纤维制备ACF不仅可以解决原料资源匮乏、成本昂贵、环境污染的问题,而且还可以使天然纤维这一生物质资源得到充分利用。因此,以天然纤维为原料制备ACF具有广阔的发展前景。

2 制备技术

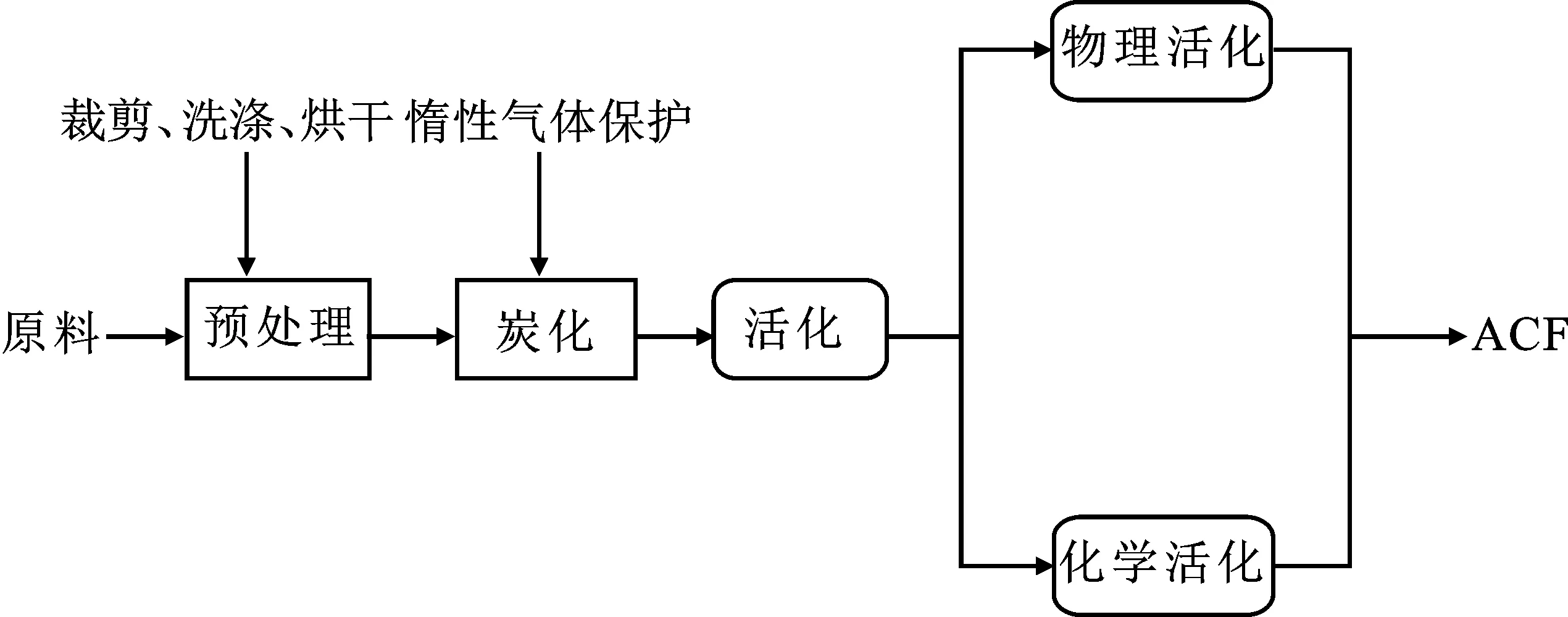

ACF的制备技术可分为三个过程:首先对原料进行预处理;然后在惰性气体的保护下将材料炭化;最后再将炭化物进行活化处理。一般活化过程有两种方式:物理活化和化学活化。其技术路线见图1。

图1 ACF制备技术路线

2.1 预处理

预处理即稳定化处理过程。其主要目的是确保纤维不发生融化,即使在较高温度下进行炭化和活化,纤维也能保持原来的形态。预处理过程包括浸渍处理和预氧化处理两种[18]。在制备ACF过程中对原料进行预处理,不仅使产品的收率得到了提高,而且使产品的力学和吸附性能得到了改善。

2.2 炭化

通常情况下,炭化过程是指在惰性气体的保护下,对原料进行升温和热解的过程。目前,还有关于在真空条件下制备活性炭产品的报道[19]。炭化过程中的主要步骤包括热分解反应和热缩聚反应。热分解反应使原材料中的非碳元素,如H、O和N以焦油或者气体的形式被消除,热缩聚反应使碳原子得以富集并重新排列形成碳骨架,产生基本的孔隙结构,这些孔隙结构在活化阶段可以形成更发达的微孔。

升温速率、温度以及时间等因素影响着炭化工艺,从而影响后续活化过程,使产品的产率和吸附性能受到影响。原料的不同也会导致炭化温度有所不同,例如聚丙烯腈基ACF一般是在1 500 ℃左右炭化,沥青基ACF的炭化温度大约是在1 200 ℃。原料经炭化后大多会变成黑色,其吸附能力很差,还需进一步处理。

2.3 活化

活化的目的是利用活化剂来改善材料的内部结构,扩大孔隙并产生大量新的微孔,从而使产品的吸附性能增强[20]。随着活化过程中比表面积和质量损失的增加,在ACF的表面上会形成许多含氧基团。这些基团活性较强,可以与多种物质发生反应,对ACF的吸附性能有明显影响。活化反应可以形成丰富的微孔、高比表面积和丰富的含氧官能团。活化剂的种类、浓度、活化温度和活化时间是影响活化过程的主要因素。ACF的活化过程比较复杂,其活化方法主要包括物理活化和化学活化。

2.3.1 物理活化 物理活化是指在高温条件下将水蒸气、CO2、超临界CO2或空气等氧化性气体[21-22]通入原料中的过程。

Aber和Sheydaei[23]在300 ℃时N2的保护下炭化红麻纤维1 h,然后以2 ℃/min的速率升温至850 ℃,在CO2的作用下活化2 h,制备的ACF碘值为1 114 mg/g,比表面积为1 842 m2/g,总孔体积为0.850 cm3/g。Su等[24]在280 ℃下的空气中热解聚丙烯腈纤维,然后以28 ℃/min的速率升温至1 000 ℃,在水蒸气的作用下活化10 min,制备的ACF比表面积为1 408 m2/g,微孔体积为0.687 cm3/g。Lee等[25]将棕榈纤维在N2保护下,以1 L/min的流速在1 000 ℃下炭化1 h,纤维进一步被CO2活化,并在900 ℃下活化1 h,实验测定其对CH4的吸附容量达到380.8 mg/g,该ACF体现出良好的储存特性。

在物理活化过程中,以水蒸气、CO2为代表的活化剂可以侵蚀材料表面以形成孔隙。同时可以去除残留的H、N等非碳元素,使之前被堵塞的孔隙重新打开,从而提高ACF的吸附能力,但是物理活化过程相对复杂、所需温度高、能源损耗大、操作可控性较差。

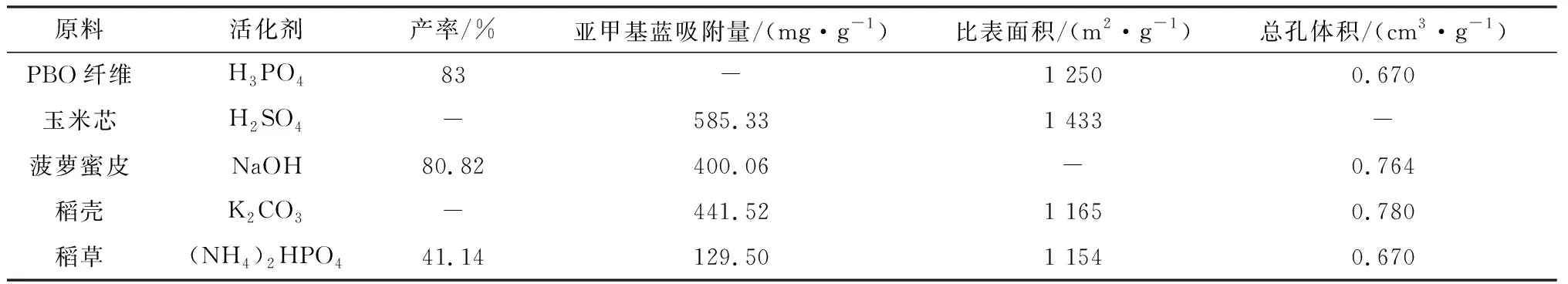

2.3.2 化学活化 化学活化是指采用化学试剂处理原料来改善吸附材料孔隙结构的过程,常用的化学活化剂有酸类活化剂(例如,H3PO4、H2SO4、HCl、HNO3等),碱类活化剂(例如,KOH、NaOH等),盐类活化剂(例如,ZnCl2、AlCl3、K2CO3、NaHCO3、K2HPO4、Na2HPO4、(NH4)2HPO4等)[26-31]。表2中列出了几种典型化学活化剂,用于制备ACF。

Liu等[10]选用H3PO4为活化剂。将10 g干燥的黄麻纤维浸入到200 mL,浓度为4 mol/L的H3PO4溶液中,制备的黄麻基ACF碘值为938.54 mg/g,比表面积为1 154.91 m2/g,总孔体积为0.599 7 cm3/g,吸附平均孔径为2.077 2 nm。Gao等[32]利用6 mol/L的KOH作为活化剂,将聚丙烯腈纤维在800 ℃下活化1 h,制备了比表面积为3 029 m2/g的ACF。Deng等[33]采用ZnCl2为活化剂研究了制备ACF的新工艺。当ZnCl2浸渍率1.6 g/g时,制备的ACF碘值为972.92 mg/g,亚甲蓝吸附容量为193.50 mg/g,产率为37.92%。Liu等[34]选择(NH4)2HPO4为活化剂,废弃苎麻作为前体,在二者质量比为1∶2时,在800 ℃的条件下活化2 h,制备的ACF碘值为847.21 mg/g,亚甲基蓝吸附容量为314.1 mg/g,比表面积可达1 603.44 m2/g。该ACF的孔隙结构主要以微孔为主,表面存在羰基和羟基官能团。(NH4)2HPO4能引起含碳组分的部分解聚,有利于微孔的发展。

表2 不同化学活化剂制备的ACFTable 2 ACF prepared by different chemical activators

在化学活化过程中,H3PO4作为一种酸性活化剂,一方面可以促进纤维内部化学键断裂,使纤维素前体在较低的处理温度下发生分解;另一方面H3PO4能与有机物质发生反应,形成磷酸盐和多磷酸盐,纤维表面存在大量的含P和O的官能团,使ACF的吸附性能显著增强,同时由H3PO4活化制备的ACF具有丰富的微孔结构。KOH等碱性活化剂在高温下发生还原反应,生成碱金属和碳酸盐,所产生的碱金属和碳酸盐嵌入到材料中,刻蚀纤维骨架,形成分层的多孔结构。碱金属还可以将单独的微晶结构分开,形成新的孔隙。副反应产生CO2和CO气体,可以形成超微孔,这有助于增加ACF的比表面积和孔体积。一些纤维前体可以通过KOH活化引起碳骨架结构发生坍塌,形成一种多孔的层状结构,有利于吸附性能的提升。 ZnCl2作为一种盐类活化剂,对活化温度的要求较低,一般在300~800 ℃范围内,产品大多具有丰富的微孔结构。在较低的温度下,ZnCl2促使纤维脱水,发生裂解和交联反应,在抑制焦油产生的同时,提高了ACF的产率,而且可以使柔性的高分子链段结构转变为刚性的交联结构。在活化结束后,残留的ZnCl2被洗去,在ACF中出现大量的微孔结构,增加了ACF的比表面积。ACF的比表面积和孔隙率会随ZnCl2浓度的增加而增加。在较高温度下,挥发的ZnCl2随裂解产物逸出,在原料表面形成大量微孔,增大了比表面积。但是,活化温度不宜太高,否则纤维会由于芳构化而发生收缩,导致孔隙率和比表面积减小,不利于制备高性能的ACF。

物理活化法通常需要两步完成,先炭化再活化。而在化学活化法中炭化与活化过程同时进行,一步即可完成ACF的制备。与物理活化相比,通过化学活化制备的ACF具有更高产率,更发达的孔隙结构,更低的温度要求和更短的活化时间。

微波辐射技术是近年来发展起来的制备活性炭的新技术,具有高效、节能、无污染、运行成本低等优点,现已被广泛应用于ACF的制备。 Duan等[18]通过微波辐射棉纤维制备ACF。实验结果表明,当微波功率为640 W,辐射时间为10 min时,制备的ACF亚甲蓝吸附容量、比表面积和总孔体积分别为476 mg/g,1 370 m2/g和0.98 cm3/g。 Foo和Hameed[35]利用微波辐射棕榈纤维制备ACF。研究表明,在微波功率为600 W且辐射时间为6 min时,棕榈基ACF对亚甲基蓝的吸附容量为382.32 mg/g,比表面积为1 223 m2/g,产率为32.09%。

在微波加热时,根据材料性质的不同,可能发生反射、吸收、穿透等现象。同时有两种机制存在于微波场中,它们分别是离子传导机制和偶极旋转机制。但是,在实际加热过程中,两种机理同时存在,并且微波加热可以使材料整体均匀快速受热。在微波加热过程中,随着热量的迅速增加,活化剂会挥发产生蒸汽压,在前驱体的内部会发生破裂,产生裂缝以及小孔。与辐射前相比,材料表面会产生更优异的孔隙结构以及更大的比表面积。

3 结论

制备ACF的主要原料有合成纤维和天然纤维,天然纤维尤其是废弃天然纤维用于制备ACF是今后的研究方向,具有成本低且废弃物资源化的特点。ACF的活化过程可以分为物理活化和化学活化。通过活化,ACF内部结构发生变化,孔隙增多,吸附能力增强。与物理活化相比,化学活化法制备的ACF具有产率高,孔隙结构发达,活化时间短的优点。其中,微波辐射活化法以其高效、节能的特点已成为ACF制备的新热点。