矿用无线钻孔应力传感器设计

2020-06-04赵庆川

赵庆川

(1.中煤科工集团重庆研究院有限公司,重庆400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆400039)

巷道掘进和工作面回采等煤矿开采活动,破坏了围岩原始应力的平衡状态[1-2],引起岩体内部的应力重新分布,当重新分布的应力超过煤岩体的极限强度时,采掘空间周围岩体发生破坏,进而诱发冲击地压、煤与瓦斯突出等煤岩动力灾害[3]。因此,煤岩体应力状态的监测与研究对揭示巷道围岩应力场的分布特征及演化规律和研究煤岩动力灾害和巷道支护设计至关重要,对煤矿安全生产具有十分重要的意义[4]。钻孔应力计是一种应用广泛的钻孔应力监测仪器,用于煤矿围岩体内部的应力监测。但是目前普遍采用单点安装的机械式应力仪表和有线传输的应力仪表用于围岩内部应力监测[5-6]。然而机械式仪表无法实时在线监测,有线传输的钻孔应力传感器通信电缆很容易被破坏,导致现场采集的应力数据无法可靠、实时地上传,为煤矿顶板安全留下隐患[7]。无线传感器网络具有扩展简便、放置灵活、自组网的特点,将无线通讯技术应用于围岩应力监测可以解决上述问题。因此,本文设计了一种采用SmartMesh IP 网络通讯技术和压电电阻检测原理的矿用无线钻孔应力传感器[8],具有施工快速简便、无线自组网传输、检测精度高等特点,实现了巷道围岩内部的应力高精度实时监测和超限报警。

1 系统总体设计

矿用无线钻孔应力传感器原理图如图1所示,原理图由多个功能电路单元组成,主要包括电压检测及转换单元、数码管显示单元、人机交互单元、应力信号处理单元、报警单元、无线组网单元。通过整体的电路优化设计及传感器低功耗休眠工作机制,完全可以保证传感器在电池不更换的情况下工作1年以上,以减小设备的现场维护工作量。

图1 传感器电路原理框图Fig.1 Schematic diagram of sensor circuit

本文设计的矿用无线钻孔应力传感器的智能处理核心芯片是挪威的Energy Micro 公司研发的32 位Cortex-M3 内核的超低功耗微控制器,型号为EFM32TG842F32,该芯片拥有5 种低功耗模式,为传感器程序实现低功耗机制提供了灵活的设计方案。芯片运行模式下最大工作电流为150 μA/MHz,非常适合本传感器低功耗设计的需要。芯片内置12-bit 高达1 Mbps 的模数转换器,且有7 路AD 输入通道,完全满足电池电压、围岩应力信号等多路模拟信号A/D 转换的需要。芯片具有深度休眠模式,通过32 kHz 低频外设唤醒。芯片具有三路UART 通信模块,用于芯片与外设通讯。芯片通过I2C 总线将传感器调校、报警点、通讯地址等信息存储至外部数据E2PROM 芯片。

2 硬件电路低功耗设计

2.1 电压检测及转换电路

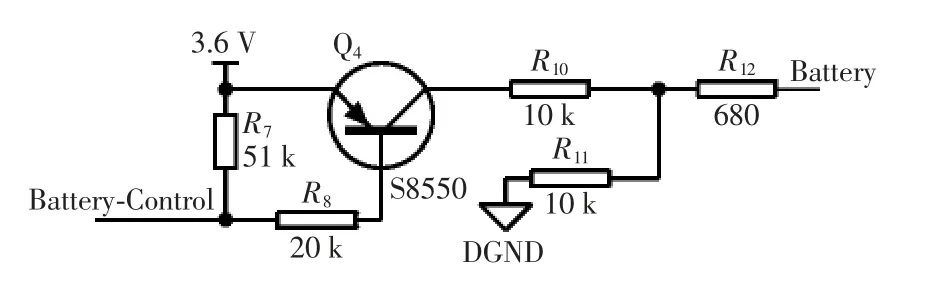

电压检测及转换单元包括输入电压检测和元件供电电路两部分。输入电压检测电路如图2所示,R10、R11两个电阻实现电池输出电压分压,以保证输入到微控制器A/D 采集引脚的Battery 电位电压不会超过A/D 转换器参考源的电压值。Q4、R7、R8组成电池电压通断开关电路,当Battery-Control 为低电平时,Q4导通,3.6 V 的电池电压经R10和R11分压,经R12限流后进入微控制器A/D 采集引脚,经运算得出电池的电压,根据电量模型预估剩余电量。

图2 电池电压采集电路图Fig.2 Circuit diagram of battery voltage acquisition

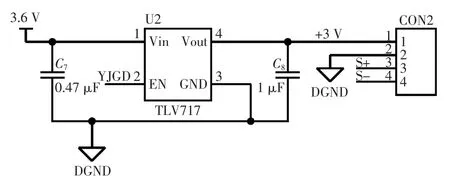

锂亚硫酰氯电池的电压额定电压为3.6 V,矿用传感器电路需限流、限压等本安处理,处理后其输出电压一般为3.52 V,本传感器选用的微控制器型号为EFM32TG842F32,其工作电压为1.85 V~3.8 V,因此可以直接采用电池供电,不需要进行电压转换。检测钻孔应力的电桥电路的工作电压为3.0 V,为了降低差压信号处理电路的噪声以及控制元件电路供电通断以降低功耗,将采用LDO 芯片控制的方法进行电压转换。元件供电电路如图3所示。

图3 元件供电电路图Fig.3 Power supply circuit diagram of component

TLV71730PDQNR 芯片将电压降为3 V,为钻孔应力元件及信号处理电路提供电源。芯片具有输出使能引脚,当微控制器控制输出引脚YJGD 输出高电平时,TLV71730PDQNR 芯片输出3 V,应力元件及信号处理电路上电工作,应力元件即能测量受力大小; 当微控制器控制输出引脚YJGD 输出低电平时,TLV71730PDQNR 芯片无输出电压,应力元件及信号处理电路处于低功耗休眠状态。控制引脚YJGD 的高电平与低电平的脉冲时间宽度,从而控制应力元件电路的工作时间,达到即有效检测元件受力大小,又能最大限度降低功耗的效果,这是实现传感器整机低功耗的关键措施之一。

元件供电电路的电流大小基本取决于应力元件的电流消耗,TLV71730PDQNR 芯片的漏电流只有5 μA,因此在分析锚杆传感器功耗的时候基本可以忽略芯片的自身电流消耗。

2.2 人机交互电路设计

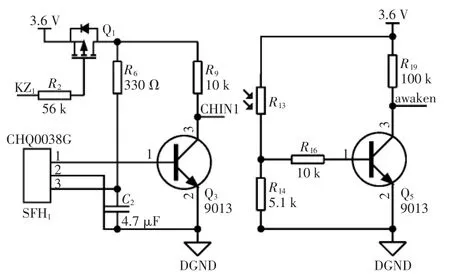

人机交互电路主要包括光控唤醒电路和遥控信号处理电路。光控唤醒电路是整机低功耗设计的重要方法之一,光照信号是传感器从休眠模式切换到运行模式的外部中断信号源,而遥控接收电路是接受用户设置信息的输入接口。遥控接收器件选用CHQ0038G,正常工作时平均电流为3 mA,因此必须对遥控接受器件进行上电控制,实现在休眠模式下器件断电,这也是降低功耗、保证电池工作时间的重要措施之一。电路如图4所示,微控制器休眠状态时,KZ1为高电平,Q1截止,CHQ0038G 及三极管Q3电路断电不工作;当微控制器接收到光照射信号唤醒后,KZ1为低电平,Q1导通,CHQ0038G 及三极管Q3电路上电工作,工作电流为2.7 mA,接受用户对传感器的非接触遥控命令。

图4 光控及遥控接收电路图Fig.4 Circuit diagram of optical control and remote control receiving

R13为感应光照信息的光敏电阻,当无光照时,R13为高阻抗状态,通过电流小于1 μA,所以R14两端的电压远小于0.7 V,三极管Q5处于截止状态,Q5集电极和发射极处于高阻抗状态,awaken 输入到微控制器的外部边沿中断引脚,此时电压为高电平;当光照射到R13时,随着光照的增强,流过R13的电流逐渐增大到几百微安,R14两端的电压大于0.7 V,Q5饱和导通,awaken 电压由高电平变为低电平,微控制器获取到高低电平变化的边沿中断信号,退出休眠模式,进入运行模式,采集应力元件的电压信号并计算,同时数码管全亮显示当前测量数据。

通过以上人机交互电路的运行逻辑分析可知,当工作人员需就地观察监测数据时,即可采用矿灯照射传感器唤醒传感器工作,在不影响使用监测功能的同时减小传感器整机功耗。

2.3 元件信号处理电路设计

传感器采用压电电阻原理应力元件作为受力敏感检测元件,其阻值为5 k,因此工作电流为0.6 mA,并且采用TI 公司的OPA2333 运放芯片作为差分放大电路的核心芯片,将应力元件0~25 MPa量程压力信号转换为0~120 mV 的电压信号,输入到微控制器进行A/D 转换,具体电路如如图5所示。

图5 元件信号处理电路图Fig.5 Diagram of component signal processing

在图5中,钻孔应力元件内部为4 片压电电阻部件构成的惠更斯电桥,当元件受力后就会在S+和S-间产生毫伏级的微弱电压差。微弱电压信号经过R31、R32、R34、R35和OPA2333 芯片构成的差分放大电路后放大为0~2.2 V 的电压信号,经微控制器A/D转换及运算,得出应力传感器真正的受力大小。

2.4 数码管显示电路

本文设计的矿用无线钻孔应力传感器具有4位LED 数码管,第一位为功能显示位,后三位为显示数值,每位数码管点亮时工作电流为1.5 mA 左右。

本文采用图6所示的动态显示电路,4 个共阳极数码管由微控制器控制的Q6、Q8、Q9、Q10三极管控制供电,微控制器GPIO 端口经串联后的限流电阻直接驱动DB0、DB1、DB2、DB3、DB4、DB5、DB6、DB78位控制显示字符的段位引脚电平。数码管在休眠状态下全部熄灭,此时电路漏电流小于5 μA,当用矿灯照射传感器光电部件时,唤醒微控制器工作,根据光控逻辑控制显示电路上电工作,显示当前测量值2 s 后自动进入休眠模式。

图6 动态显示电路图Fig.6 Diagram of dynamic display circuit

2.5 报警电路设计

本设计采用TMB12A03 有源蜂鸣器作为声音报警信号源,额定工作电流时声音可以达到75 dB以上。光报警信号采用的采用并联高亮红光二极管,经测试黑暗环境下20 m 外可见。传感器休眠及监测数值低于报警值时报警电路不工作,漏电流只有10 μA。当钻孔应力数值超过预设危险报警值时,蜂鸣器和发光二极管进行声光报警,工作电流约为25 mA。常态下传感器报警电路不工作,因此这部分电流消耗在电池工作时间计算时可以不纳入计算。

2.6 无线组网模块接口电路设计

本文选用基于SmartMesh IP 技术的组网模块来组成无线传输网络,相比采用ZigBee 无线技术或者WiFi 无线技术的模块发射电流和接收电流至少节省20%以上,因此适合在低功耗无线传感器开发中应用。无线模块的工作电压为2 V~3.8 V,设计中采用电池直接供电。微控制器与无线模块采用电压正、负及TX、RX 四线制数字通讯接口,规定的通讯速率为115.2 Kbps。微控制器根据制定的私有通信协议与外设模块交互,将传感器数据通过无线组网模块传输到上级设备。

3 电池容量计算与选型

钻孔应力传感器每分钟上电工作2 s,因此各部分的平均电流只有正常工作电流的三十分之一。计算可知,信号处理电路部分平均工作电流Ia为0.1 mA;人机交互电路及微控制器电路部分工作电流为5.7 mA,因此这部分电路的平均工作电流Ib为0.193 mA;无线组网模块常态下处于休眠状态,电流约为10 μA,接收状态时平均电流为10 mA,发射状态时平均电流为20 mA,传感器工作间隔时间为1 min,发射及接收状态持续时间约为0.2 s,可知组网模块平均工作电流Ic为0.1 mA;考虑到各部分电路漏电流及日常使用矿灯唤醒导致的电流消耗,假设这部分平均电流Id为0.05 mA,那么整个锚杆应力传感器的平均工作电流I 为上述4 项平均电流之和,为0.443 mA。

传感器每天消耗的电量为24I,即10.632 mAh,工作365 天需要的电量为3.88 Ah。经测试验证,锂亚硫酰氯电池能释放自身95%的电量,因此,选用的电池额定容量应不低于4.03 Ah。经测试比对,选用某公司生产的ER18505 型锂亚硫酰氯原电池,该电池额定容量为4500 mAh,满足设计要求。

4 软件设计

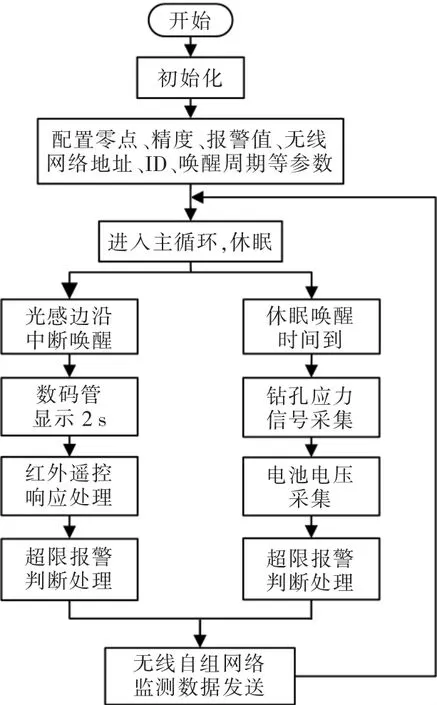

矿用无线钻孔应力传感器的程序使用Keil u-Vision V5.2 编译环境,编程语言为C 语言,main 函数程序执行顺序首先是进行EFM32TG842F32 微控制器A/D、UART 等功能外设及I/O 口初始化配置,然后读取外部E2 内参数信息,配置传感器应力零点值、线性精度系数、报警点、无线网络地址及传感器ID 地址、休眠唤醒时间参数等信息。程序主循环主要是周期性进行应力信号的A/D 采样与计算、报警判断,以及通过UART 串口发送数据到无线组网模块。而后进入休眠低功耗模式,等待光照触发INT唤醒中断或RTCC 闹钟定时中断。具体软件流程如图7所示。

图7 软件流程Fig.7 Software flow chart of sensor

5 结语

矿用无线钻孔应力传感器设计是顶板安全监测领域的重要需求之一,是评价巷道支护质量和科学性的主要传感设备,对巷道超前支护具有重要的知道意义。本文根据以上电路设计完成了传感器样机的加工,在实验室条件下测试,10 台传感器能实现5 分钟内组网,通讯具有较强的抗电磁干扰的能力,特别适合巷道环境下链状网络布置的情况下应用。在某煤矿巷道环境下对10 台钻孔应力传感器测试,无线通讯距离达到50 m,经过1 个月的电池电压监测,计算分析电池工作时间基本在1年以上,符合传感器的设计要求。传感器监测数据准确反映了巷道煤柱压力变化情况,对安全生产具有科学数据支撑,在煤矿井下具有广阔的推广应用的前景。

声 明

最近社会上有一些机构和个人,冒充《自动化与仪表》编辑部收取文章发表版面费,本刊特在此作如下声明:《自动化与仪表》杂志的网站为www.zdhyyb.com,投稿邮箱为zdhyyb@vip.sina.com,其他的网站和邮箱地址,均与本编辑部无关,请作者提高警惕,谨防上当!

《自动化与仪表》编辑部