电动汽车侧面柱碰车身结构耐撞性优化

2020-06-04杨杨张洋王金龙张琪

杨杨 张洋 王金龙 张琪

(广汽蔚来新能源汽车科技有限公司)

在各类汽车事故中,侧面碰撞发生率较高,汽车侧面碰撞事故导致乘员重伤和死亡率高达25%[1]。由于汽车侧面车身钣金设计空间小,没有像正面车体结构那样具有很大的吸能空间,一旦发生侧碰,乘员会因强烈的冲击载荷而遭受严重的伤害。对于电动汽车,更要考虑侧面柱碰对于电池包的冲击,避免电池包因为受到挤压而发生火灾,危及乘员安全[2]。在欧盟与北美,目前已经对新车的侧面柱碰进行了考察评价,2021 版C-NCAP 对于新车的评价预计增加侧面柱碰项目,可见侧面柱碰越来越受到消费者的关注与重视。而车身结构是决定汽车被动安全性的重要因素之一。文章针对某电动车型侧面柱碰中存在的车身结构变形过大、乘员生存空间不足、电池包受到挤压等问题,根据有限元仿真分析结果进行了侧面车身结构的优化。通过优化电池包、门槛、座椅横梁等结构,满足了侧面柱碰中电池包与乘员的安全。

1 侧面柱碰车身设计指导原则

欧盟新车评价规程(Euro—NCAP)对车辆侧面柱碰进行考察,如图1 所示。碰撞柱直径为254 mm,试验速度为32 km/h,撞击车辆碰撞参考线。碰撞参考线是指通过驾驶员假人头部质心的竖直平面与驾驶员侧车体形成的线,该平面与汽车纵向中心线呈75°角[3]。

图1 Euro-NCAP 车辆侧面柱碰示意图

电动汽车在侧面柱碰中,碰撞力的传递路径分为电池包传递和车身传递,如图2 所示。车身传递路径主要包括门槛、座椅横梁,B 柱等。图3 示出某车型碰撞力分解。从图3 可以看出,碰撞力在车身与电池包传递的分配不同,电池包传递力的比例更大,因此,在设计过程中,电池包内部传递结构设计要合理,并且要与车身结构相互匹配,这样才能起到很好地传递碰撞力的作用。电池包对于侧面柱碰的加速度也有一定要求,如果电池包承受加速度过高,会导致电池包内部起火。而车身除了起到碰撞力的传递作用,还要起到一定的吸收能量的作用。

图2 某车型侧面柱碰碰撞力传递路径示意图

图3 某车型碰撞力分解示意图

优化门槛结构是抵抗侧面柱碰最重要的一个环节,对受力变形吸能、力的传递方面具有不可忽视的作用。如在门槛区域板材使用热成型钢,以增加门槛抵抗变形的能力;在门槛中增加CBS 等填充材料[4];增强门槛之间钣金的连接,以提高能量的吸收;在门槛腔体内增加钢管或者铝合金型材,以提高门槛的耐撞能力。

2 某电动车型侧面柱碰撞存在的问题及分析

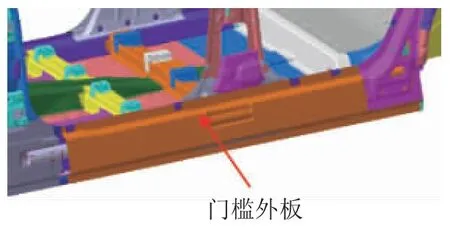

图4 示出某电动车侧面柱碰仿真分析结果。从图4可以看出,门槛变形严重,门槛没有很好地抵抗侧面碰撞,座椅横梁发生弯折,从而导致B 柱整体的侵入量增大,B 柱最大侵入量达到了225 mm,已经对乘员造成了伤害,不满足目标要求。

图4 某车型侧面柱碰仿真分析车身变形示意图

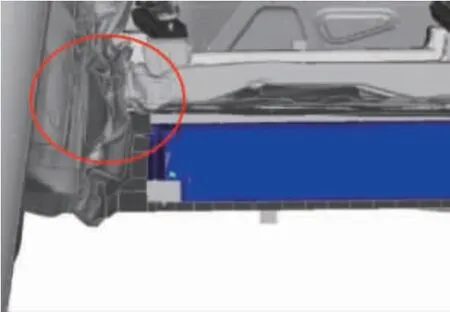

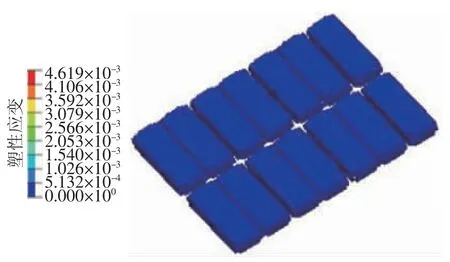

图5 示出某车型侧面柱碰仿真分析座椅横梁挤压电池包变形。由于座椅横梁发生折弯变形,导致车身钣金与电池包壳体发生接触,从而使电池包受到挤压。图6 示出某车型电池模组应变。电池模组应变为7.9%,超出目标值2%。

图5 某车型侧面柱碰仿真分析座椅横梁挤压电池包变形图

图6 某车型侧面柱碰电池模组应变云图

3 车身结构优化方案

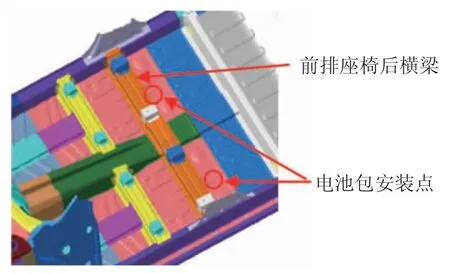

原方案电池包内部无横梁支撑结构,侧柱撞击区域电池包外边框易挤压模组,同时电池包内部与车身无连接,电池包直接形成对门槛的冲击。优化方案,如图7 所示。在电池包内增加1 根目字型横梁,位置要与座椅横梁位置相对应,并将其与座椅横梁相连。图8 示出座椅横梁优化方案。座椅横梁提供2 个固定点,前排座椅后横梁材料由DP590 材料调整为C1500HS 热成型钢材,厚度由1.2 mm 变为1.5 mm。

图7 某车型电池包优化方案示意图

图8 某车型座椅横梁优化方案示意图

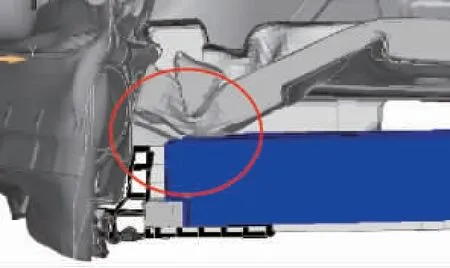

对门槛结构变形严重的问题,分析认为门槛整体强度不足,当侧面柱碰发生时,门槛接触位置过早发生弯折,门槛内管梁没有有效地抵抗侧面柱碰的变形。门槛外板优化方案,如图9 所示。门槛外板厚度由1.2 mm增加为1.5 mm;图10 示出某车型门槛连接板优化方案。为了提升门槛内管梁的连接强度,在A 柱下位置和B 柱下位置增设加强板,材料为DP590,厚1.2 mm,从而提升接头处的强度,提升耐撞性。

图9 某车型门槛外板优化方案示意图

图10 某车型门槛内管梁优化方案示意图

4 优化结果验证

对优化方案进行碰撞仿真分析计算,优化后的结果,如图11 所示。从图11 可以看出,优化后门槛变形变小,座椅横梁、地板变形处没有发生明显的弯折。

图11 某车型侧面柱碰仿真优化后车身变形示意图

由于车体的变形变小,进而B 柱入侵量也有很大的改善,如图12 所示。从图12 可以看出,优化前B 柱入侵量最大处达到225 mm,优化后B 柱各点的入侵量有明显改善,最大处减少43 mm。

图12 某车型侧面柱碰B 柱入侵量曲线图

图13 示出侧面柱碰仿真分析优化后电池包变形图。14 示出优化后电池模组应变图。由于优化后座椅横梁没有挤压到电池模组,模组应变仅为0.46%,符合目标要求,并且电池包加速度峰值下降了8.48 g,优化效果明显。

图13 某车型侧面柱碰仿真分析优化后电池包变形示意图

图14 某车型优化后电池模组应变云图

5 结论

文章针对某电动车型侧面柱碰中车身结构变形过大、电池包受到挤压等问题进行了车身结构优化。通过提升材料等级、增加车身与电池包的连接、提升电池包传力能力、增加门槛材料等级、增加A/B 柱与门槛的加强板、增加门槛管梁与车身的连接、提高门槛的抗弯特性等措施,有效地控制了门槛的弯折和座椅横梁的扭曲,使车身侧面结构整体强度得到有效提升,侧面柱碰B 柱的最大侵入量降低43.7 mm,有利于乘员的保护。电池包的安全性能也得到提升,满足了整车侧面碰撞安全性能目标的要求。希望在碰撞优化过程中的思路与优化方法能够对电动汽车的设计起到一定的指导作用。