某垃圾焚烧发电厂给料系统及其附属设备简析

2020-06-03曹福毅张德天张宏英

宋 阳,曹福毅,张德天,闫 伟,张宏英

(1.沈阳工程学院a.研究生部;b.科技处,辽宁 沈阳 110136;2.中建二局第一建筑工程有限公司,北京 100000)

近年来,我国的经济水平迅猛发展,企业结构高度工业化,这表明我国已经步入城市生活垃圾高产国的行列,城市垃圾问题日益突出。目前,比较成熟的城市生活垃圾处理方法主要有卫生填埋处理、堆肥处理和焚烧发电处理[1-2]。垃圾卫生填埋处理的缺点是垃圾减容效果差,而且占用了大量的宝贵土地;堆肥处理在90 年代初曾得到我国的重视,全国各地陆续建立了诸多堆肥设施,由于工业化的高速发展将大量的有毒化学物质和高分子塑料带入城市垃圾中,生活垃圾种类变得复杂,玻璃、塑料等杂物增多,加之我国生活垃圾分类程度低,造成堆肥成本剧增,经济效益不佳,所以其规模正逐渐萎缩;焚烧发电处理垃圾方法因其具有无害化、减量化、资源化等优点,得到了我国的高度重视[3-6]。

给料系统是燃烧自动控制系统的重要子系统之一,其主要作用是控制垃圾进入炉膛,保证垃圾层厚度适中和合适的炉膛温度。本文通过对给料系统及其附属设备的分析介绍,以达到增进人们对给料系统的认知,为技术人员优化控制提供参考的目的。

1 垃圾给料系统

垃圾被抓斗起重机投入到料斗中,通过料斗将垃圾稳定、安全地输送到炉排运行系统,该过程为垃圾给料系统的全过程。给料系统是燃烧自动控制系统的重要组成部分,直接控制着推料器的推料速度,间接决定了垃圾料层的厚度。若垃圾铺的太厚,会造成垃圾不完全燃烧,极易发生表面垃圾结焦;若垃圾料层太薄,会造成炉排外露,损坏炉排片[7],减少锅炉蒸汽产生量,降低锅炉效率。由此可见,垃圾给料系统是保证垃圾稳定燃烧的重要子系统。

2 垃圾给料系统附属设备

垃圾给料系统的附属设备主要包括垃圾料斗、料斗盖(架桥破解装置)、垃圾溜槽、推料器、连接用膨胀节、料位探测器和冷却设施。

为了确保所供物料稳定顺畅,垃圾给料系统在设计上将料斗内的垃圾经设置在底部的垃圾溜管送到推料器上,从而避免了垃圾料斗和溜管架桥现象的发生。同时,为了避免在实际操作过程中出现架桥现象,工作人员可以通过破解装置破除架桥,该装置一般设置在料斗的咽喉部。此外,该装置还可作为料斗盖,在停炉时起到隔断炉膛与垃圾坑的作用。

2.1 垃圾料斗、溜管及连接部的膨胀节

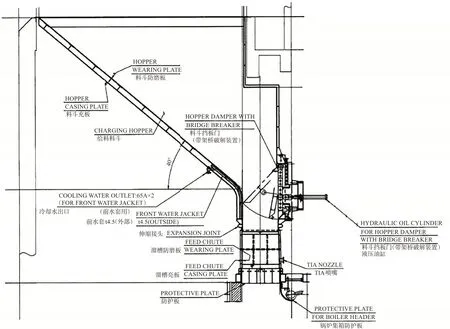

垃圾料斗用于暂时存储垃圾吊车丢下来的垃圾。料斗容积一般是焚烧炉满负荷运行1 h所需要的垃圾量。料斗开口的尺寸是根据垃圾吊抓斗张开状态的尺寸和垃圾撒落时的扩散距离来确定的。根据日常运行经验,料斗开口的尺寸至少要比起重机抓斗打开时的尺寸宽1 m 才能满足条件。图1是垃圾料斗及溜槽示意图。

图1 垃圾料斗及溜槽

从图1 中可以看出,垃圾料斗在垃圾落下的地方安装有特殊材料制作而成的防磨板,使其能够承受被抓斗偶尔撞击或块状垃圾掉下时的冲击力[8];同时,为了确保实际操作过程中所供物料稳定流畅,防磨板具有一定的倾斜角(该倾斜角为40°)。

垃圾溜槽位于垃圾料斗的下部,垃圾通过溜槽在推料器的推动下滑落至干燥炉排[9]。鉴于垃圾会因堆积作用造成垃圾架桥,溜槽底部采用宽口式结构,从而降低了因垃圾堆积作用引起的垃圾架桥现象的发生几率。料斗和溜管的垂直部分虽然能滞留垃圾,但能有效地改善炉内的气密性,防止漏进空气及漏出烟气。

膨胀节是连接垃圾料斗和垃圾溜槽的过渡性装置,具有高气密性,能够充分地吸收炉内的热膨胀。

垃圾料斗、垃圾溜槽和高气密性膨胀节构成的垃圾进炉通道能够将垃圾吊车投进来的垃圾连续地输送至焚烧炉内,为垃圾的稳定燃烧奠定基础。

2.2 料斗盖兼架桥破解装置

料斗盖是装在垃圾料斗咽喉部靠近锅炉一侧且具有隔板性质的装置。当其关闭时,可以防止垃圾进入炉膛,料斗盖可由2 根液压缸驱动并兼用于破解架桥。本装置设有3 个限位开关,可用于检测料斗盖的位置状态。当用作漏斗盖时,全关限位开关检测出挡板之前处于关闭状态;当不使用时,全开限位开关检测出挡板之前处于开启状态[10]。当漏斗盖用作桥梁开裂装置时,在中间限位开关检测到挡板之前,将挡板关闭。无论料斗盖处于何种工作模式、何种状态,都会实时反馈至DCS 和垃圾吊控制室。当该装置处于远方控制模式时,DCS和垃圾吊控制室均可对其进行控制。需要指出的是,料斗盖在停炉时以及焚烧炉启动升温过程中必须关闭。

当垃圾料斗中的料位在超过某个规定的时间后还不变化,则系统会判定垃圾发生架桥。如果预先设置架桥破解装置为自动模式,则架桥破解装置将会自动启动,并连续进行3 次破解操作;若不能破解时,向DCS发出报警信号。

2.3 推料器

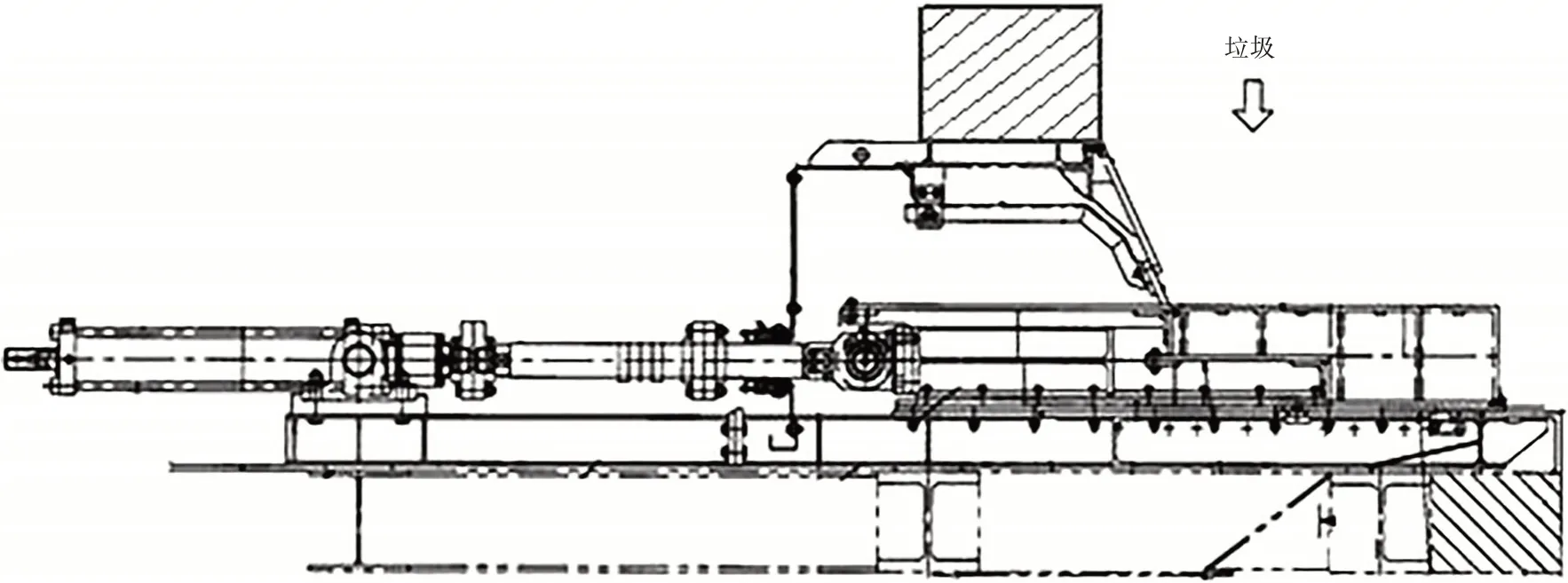

推料器是通过往复运动为焚烧炉输送燃料(垃圾)的装置,其结构如图2所示。

图2 推料器

推料器向前移动,将垃圾溜管内的垃圾推送至干燥炉排,停留几秒钟后返回。当推料器退到末端时,由于重力的作用,上面的垃圾落入刚刚腾出的空间,然后由推料器的下一个前进动作推送物料[11]。推料器下部设置料斗和溜管,用于收集在推料器部分产生的渗沥液。

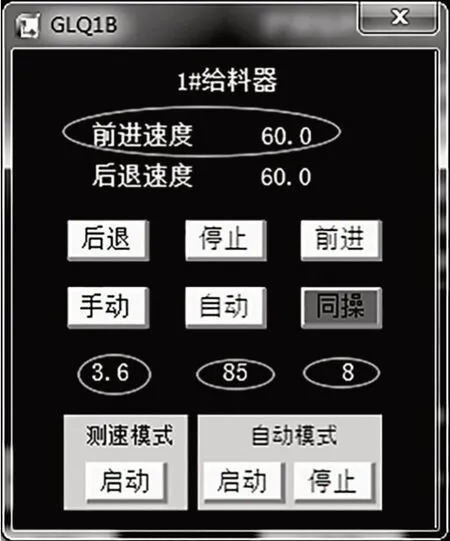

每个焚烧炉一般有多台推料器,各推料器由单独的液压缸驱动,驱动速度由给料系统决定。推料器既可远程控制,也可就地控制。选择就地控制时,通过就地控制柜上的前进按钮、后退按钮和停止按钮控制推料器的运动;当选择远程控制时,DCS 控制界面提供同操、自动和手动3 种控制模式,如图3所示。

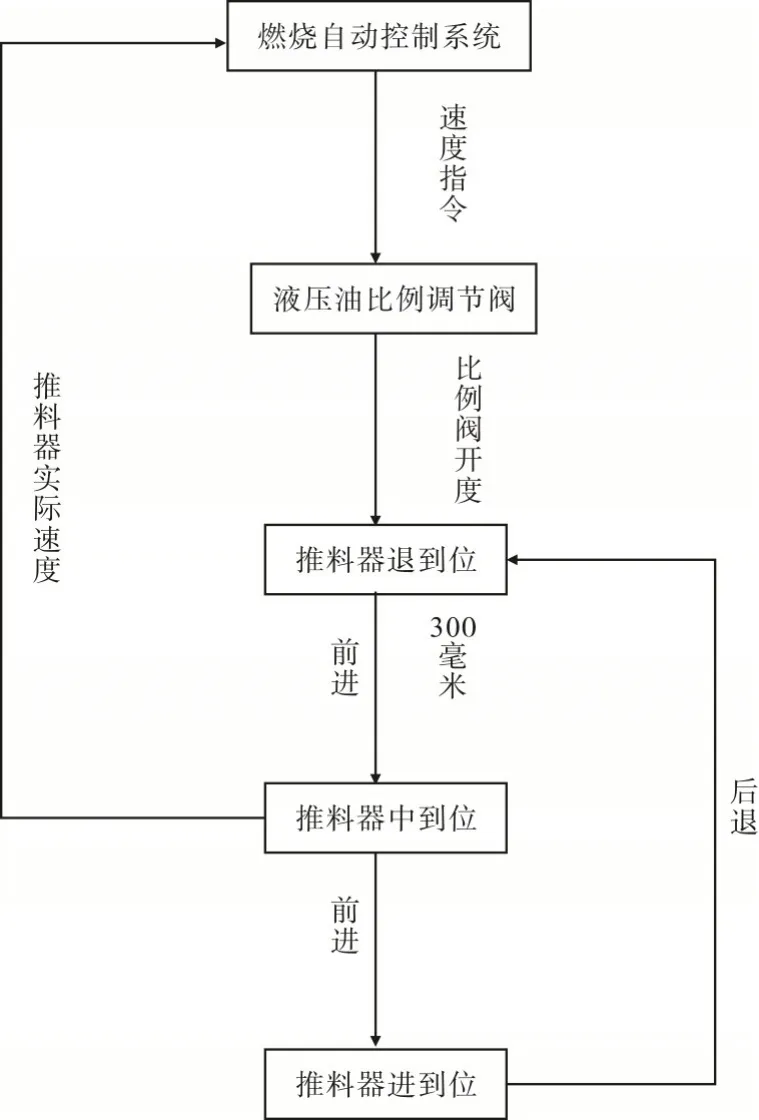

如图4 所示,当系统选择同操模式时,燃烧自动控制系统根据运行人员设定的蒸汽负荷自动计算出推料器的理论推料速度,该推料速度指令被安装在燃烧装置控制柜内的放大器上,逐渐进行放大,然后通过调节液压油的比例来控制调节阀的开度,为推料器提供动力。在推料器的运动轨道起点退到位(0 mm 处)、中到位(300 mm 处)和进到位(设定毫米处),分别设置3 组限位开关,用于检测推料器的运动情况。为了保护推料器,进到位一般不是推料器运行轨道的终点处,而是依据运行人员设定的循环长度进行计算而得到的:

图3 DCS界面推料器控制面板

图4 推料器同操模式控制系统

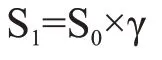

式中,S1为推料器实际循环长度;S0为推料器运行轨道总长度;γ为推料器循环百分比,如图5所示。

当推料器从退到位向前运动至中到位时,系统会自动记时,利用退到位与中到位之间的固定距离(300 mm),计算出推料器的实际运行速度,然后将该速度反馈至燃烧自动控制系统。

当系统选择自动模式时,运行人员手动设置液压油比例来控制调节阀的开度、推料速度、循环步数和循环百分比。手动点击启动按钮后,燃烧自动控制系统按照设定的速度分别计算出与之对应的推料器等待时间和推料时间,推料器按照计算出的等待时间和推料时间往复运动。在自动模式下,推料器的推料速度仍然是由调节阀的开度决定的。在垃圾层厚度变化不大时,运行人员手动设置的推料器速度实际上就是垃圾时均值。

图5 推料器运行

当系统选择手动模式时,运行人员发出前进(后退)指令后,推料器会按照某一速度前进(后退),直至运行人员发出停止指令或DCS 收到进(退)到位反馈信号[12]。

2.4 料位探测器装置

料斗的垃圾料位是反映垃圾料斗内的垃圾层厚度的主要数据。垃圾料位不可太低也不能太高,若垃圾料位过低,料斗内气密性极易遭到破坏;若垃圾料位过高,很可能会造成垃圾架桥。每个垃圾料斗在横向方向至少设置2 个料位探测装置,监视垃圾料斗内部横向垃圾的不均匀性,以确保垃圾料斗内的垃圾的压实状况,均匀投料。

2.5 冷却设备

推料系统中的冷却设备主要防止设备因炉膛热辐射、倒吸火造成温度过高。冷却水从高架水箱通过重力进入垃圾料斗、垃圾管的水冷套和料斗盖兼破解架桥装置,从各设备中排出的冷却水送至废水处理设备或再生水箱。在水冷夹套的出口管道中设置了温度计和流量检测器,在对DCS 进行实时监测的同时,由温度探测器发送温度报警信号,由流量探测器发送流量报警信号[13]。流量控制通过手动调节阀门的开度进行调整[14]。

3 结 论

1)垃圾给料系统直接控制着推料器的推料速度,间接决定了垃圾层的厚度,是保证垃圾稳定燃烧的重要子系统。

2)通过对垃圾溜槽、推料器、垃圾料斗、料斗盖、料位探测器、冷却设施的介绍,增进了技术人员对给料系统的认知。

3)通过对推料器的控制方式的介绍,给出了推料器控制逻辑方框图和运行示意图,为生产过程中的优化控制提供了参考。