超低温气液耦合喷射准二级压缩热泵系统研究

2020-06-03张光鹏骆名文陈文强

张光鹏 骆名文 陈文强

广东美的暖通设备有限公司

0 引言

目前燃煤锅炉、电锅炉是提供采暖、生活、工艺热水的主要方式[1],而空气泵热源[2]是一种以电能驱动逆卡诺循环的设备,它可有效地利用低品位空气能进行室内供热,属于节能环保的可再生能源,与燃煤锅炉、电锅炉采暖方式相比有明显的优势[3-4]。然而,空气源热泵受自然条件的限制大,热源不太稳定,有结霜和化霜的过程,在环境温度较低(小于-5 ℃)的情况下,会出现冷媒的蒸发压力较低、系统流量小、压缩机吸气比容积小、压力比过大、排气温度过高等情况,使得系统制热量低,热泵系统运行不可靠,甚至导致压缩机液击等故障,难以满足寒冷地区冬季的采暖需求[5]。

针对空气源热泵低温环境下的性能、可靠性降低的问题,国内外的研究者提出了多种解决方案,包括喷气增焓技术[6]、喷液冷却技术[7]、双级压缩技术[8]、复叠式循环系统技术[9]、加装辅助热源[10]等。其中,喷气增焓技术和喷液冷却技术均属于准二级压缩技术,由于准二级压缩热泵系统结构简单、成本较低,能在一定范围内满足低温环境的制热需求,因此有很好的应用前景[11]。但是喷气增焓技术受限于排气温度,喷液技术受限于制热能力和能效表现,两种技术仍然有改进的空间[6,12]。本文结合喷气增焓技术和喷液冷却技术的优点,提出一种能在超低温环境下运行的气液耦合喷射准二级压缩技术,并进行系统配置,测试了系统的运行范围,研究分析了环境温度对系统制热能力、COP的影响。

1 传统准二级压缩热泵技术简介

1.1 喷气增焓准二级压缩技术

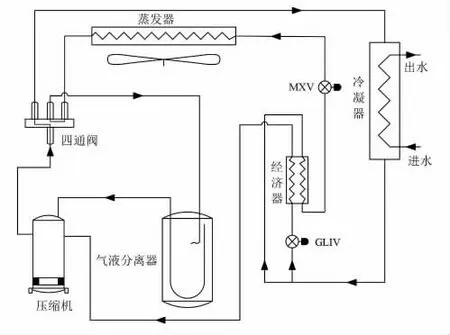

图1 为喷气增焓准二级压缩热泵系统原理简图,冷媒从压缩机出口进入四通阀,然后通入冷凝器冷凝。从冷凝器出来的液体分为两部分:一是主回路部分,直接进入到经济器,产生进一步的过冷。二是喷射部分,经喷射阀GLIV(Gas and Liquid Injection Valve)节流到中间某一中间压力后进入经济器。这两部分冷媒在经济器中产生热交换,后一部分气化后进入压缩机喷射口,前一部分得到进一步过冷后,经主回路膨胀阀MXV(Main Expansion Valve)节流降压后进入蒸发器蒸发吸热,然后回到压缩机吸气口,完成了制热循环。

图1 喷气增焓准二级压缩热泵系统原理简图

尽管喷气增焓的准二级压缩技术在提高热泵系统低温制热量上表现良好,但是,由于压缩机的压缩腔内是近似绝热压缩,压缩机的排气温度与压力比成正比关系,随着压力比升高,排气温度也会升高,但喷气增焓系统压缩机的喷射位置通常都是处于压缩腔的中部靠近吸气口位置、喷射进入压缩腔内的是气态冷媒,无法吸收足够的压缩热,无法大幅降低压缩腔内冷媒的温度,也就无法有效降低压缩机的排气温度,对提高压缩机本身的压力比作用有限,无法实现较高的压力比和系统冷凝温度[13]。

1.2 喷液冷却准二级压缩技术

喷液冷却准二级压缩技术则是将来自系统冷凝器出口的液态冷媒通过喷液阀直接喷入压缩机的压缩腔中部,一方面增加压缩机整体冷媒循环流量,另一方面通过液态冷媒的蒸发(闪发)来吸收压缩腔内冷媒的热量,使得排气温度降低,避免排气温度过高而引起压缩机可靠性降低的问题。虽然喷也冷却系统在高压比下可以运行,且排气温度降幅可观,但是其缺失了过冷/过热过程和气体喷射所带来的增焓过程,其蒸发器吸热量小于喷气增焓系统蒸发器的吸热量,所以其制热能力和能效的表现差于喷气增焓准二级的压缩系统[6]。

2 气液耦合喷射准二级压缩热泵技术

气液耦合喷射的准二级压缩技术,充分结合喷气增焓的高能力能效优势和喷液冷却的高压力比优势,对准二级系统进行耦合化的气液喷射,得到优异的热泵制热性能表现。该系统的设计与喷气增焓系统设计(如图1 所示)相同,系统冷媒循环如图2 所示。与喷气增焓系统不同的是,气液耦合喷射系统通过自适应调节经济器出口的冷媒干度,将带有一定液体的两相态冷媒喷入压缩腔内,一方面增加压缩机整体冷媒循环流量,另一方面通过液态冷媒的蒸发(闪发)来吸收压缩腔内冷媒的热量,使得排气温度降低到安全范围,避免排气温度过高而引起压缩机可靠性降低的问题。

图2 气液耦合准二级压缩技术循环压焓图

2.1 耦合喷射技术原理

通过自适应调节控制主节流阀MXV 和喷射阀GLIV 的冷媒流量分配,使得进入压缩机喷射口的冷媒由图2 过热状态2 变成带液状态2’,喷入压缩机的中压腔内,与经过一级压缩的冷媒混合后进行二级压缩排至冷凝器,完成制热循环。通过上述压焓图可以看出,得益于喷液的两级压缩,排气温度从T3,降为T3。对于普通空气源热泵在冬季采暖的运行中,高压力比运行工况导致的排气温度过高的最大问题得到了有效解决,从而极大的提高了机组运行的可靠性。

2.2 耦合喷射调节控制技术

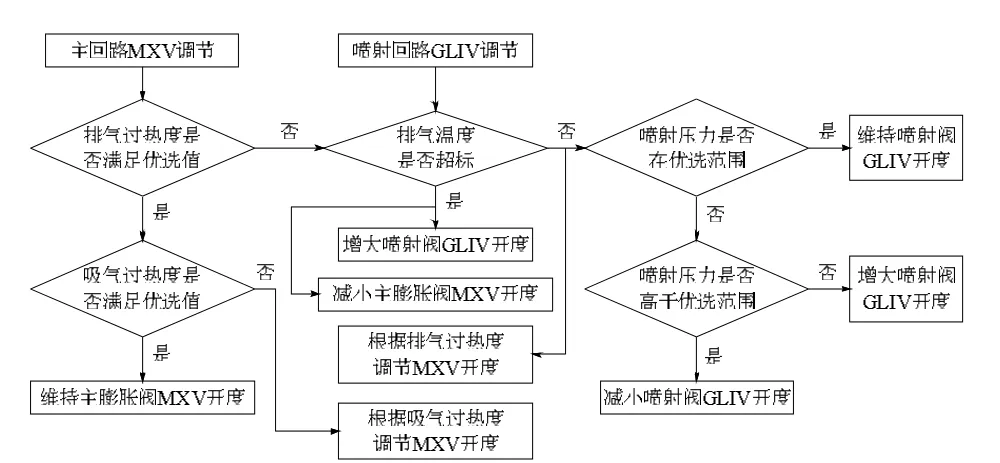

在超低温气液耦合喷射热泵系统中,喷液量过小则无法有效降低排气温度,喷液量过多则会造成系统运行急剧波动,易造成压缩机直接损坏或增大磨耗,降低压缩机寿命,降低系统可靠性。故而,喷气/液的控制需要通过精细的调整喷射阀GLIV 和主回路膨胀阀MXV 的动作和开度,使主回路和喷气/液回路的流量相互协调,从而确保热泵系统具有较高的可靠性、较好的制热效果和较优的能源效率。

图3 为MXV 和GLIV 的控制策略示意图。在主回路MXV 和喷射回路GLIV 的控制中,通过对系统吸气过热度,排气过热度,排气温度以及喷射压力的实时检测判定,将主回路MXV 和喷射回路GLIV 的动作双向协调,使主回路MXV 和喷射回路GLIV 协同动作,在确保系统在高效的吸气过热度,排气过热度以及优选的喷射压力条件下工作,并能迅速降低在高压力比条件下的排气温度,避免排气温度超出安全运行范围。经过大量的试验确认,方法可行有效。

图3 主回路膨胀阀MXV 与喷射阀GLIV 控制策略

3 气液耦合喷射准二级压缩热泵系统性能分析

3.1 系统总体性能

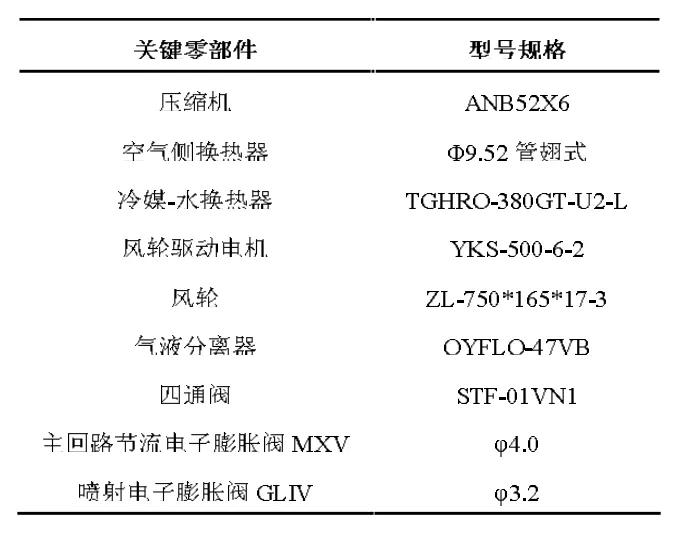

本文针对上述的气液耦合喷射的准二级压缩热泵系统进行配置,所配置的热泵系统的冷媒采用R410A,其他关键零部件的配置方案如表1 所示。为了对气液耦合喷射热泵系统进行更全面的评价,本文依据表1 采用相同的零部件配置一套普通的喷气增焓热泵系统,调整喷射电子膨胀阀GLIV 的控制逻辑使进入压缩机喷射口的冷媒为气态。

表1 气液耦合热泵系统方案配置表

图4 为本文所配置的气液耦合喷射热泵系统与喷气增焓热泵系统运行范围对比图,显然,气液耦合喷射热泵系统极大地拓宽了普通热泵系统的运行范围。值得注意的是,气液耦合喷射热泵系统的最低蒸发温度达到-37 ℃,比普通热泵系统降低了13 ℃,这意味着气液耦合喷射热泵系统适用于更低的环境温度。

图4 气液耦合喷射系统与普通热泵系统运行范围对比图

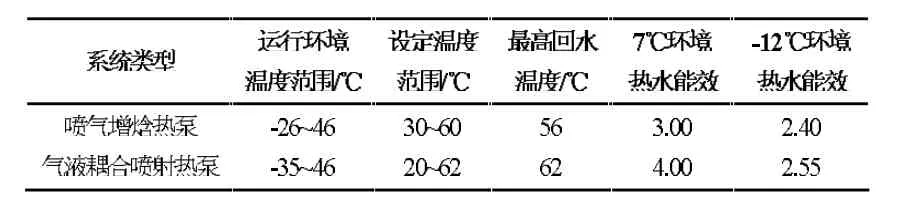

表2 是市场中某品牌的一套高性能喷气增焓热泵系统和本文的气液耦合喷射热泵系统的性能对比,两种系统都使用R410A 作为冷媒,气液耦合喷射热泵系统的运行环境温度可低至-35 ℃,大大低于喷气增焓热泵系统,同时回水温度也高于喷气增焓增焓热泵系统。此外,新系统的热水能效也有提高,在7 ℃环境温度下,热水能效从3.00 提升至4.00。在-12 ℃的低温环境下,热水能效从2.40 提升至2.55。

表2 热泵性能对比

3.2 环境温度对系统性能参数的影响

本文在相同的条件下,测试了环境温度对气液耦合喷射热泵系统与喷气增焓热泵系统性能参数的具体影响。

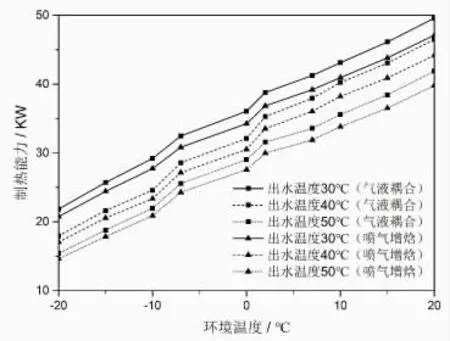

图5 是不同冷凝器出水温度下系统制热能力随环境温度变化图。随着环境温度的升高,气液耦合系统及喷气增焓系统的制热能力均呈稳定上升趋势。冷凝器出水温度升高,两种系统的制热能力均下降,这是由于压缩机吸气密度降低,冷媒循环流量降低,从而降低了制热能力。在一定的出水温度和环境温度下,气液耦合系统的制热能力始终优于喷气增焓系统的制热能力,约有5%的优势。这是由于在满足压缩机可靠性前提下,气液耦合系统的冷媒循环流量高于喷气增焓系统,从而提高了系统的制热能力。

图5 制热量随环境温度的变化图

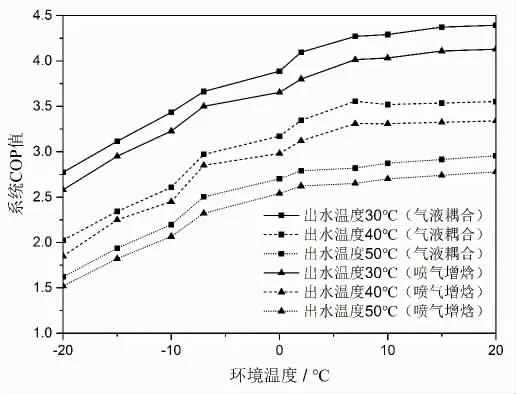

图6 COP 随环境温度变化图

图6 是不同冷凝器出水温度下系统COP 随环境温度变化图。两系统COP 随环境温度的变化趋势大致相同,在低于7 ℃的环境温度时,COP 都随着环境温度的升高而显著增大。在高于7 ℃的环境温度时,COP增大趋势不明显。而在一定的出水温度和环境温度下,气液耦合系统的COP 均优于喷气增焓系统,有3-6%的优势。这是由于气液耦合系统更容易控制排气温度,在满足系统可靠性的前提下,系统冷媒循环流量增加较大,整个系统的换热性能得以提升,从而提升了系统COP 值。

4 结论

本文结合喷气增焓技术高能效能力优势和喷液冷却技术高压力比的优点,提出了一种基于气液耦合喷射的准二级压缩技术,并基于该技术配置热泵系统,进行了性能测试及分析。结合分析结果得出以下结论:

1)由于气液耦合热泵系统更容易控制排气温度,允许压缩机提高压力比,因此其在超低温环境温度下(低至-35 ℃)能稳定运行,实现高效制热供暖,大大拓宽了准二级压缩热泵系统的运行范围。

2)由于排气温度的降低和冷媒循环流量的提高,在不同的环境温度下,气液耦合热泵系统的制热能力和COP 值均优于喷气增焓热泵系统,分别提高5%和3%~6%。

综上,气液耦合热泵技术可靠性更高、能效更优、适用环境温度更广,具有很强的实用性。