浅谈水闸工程基础加固施工中水泥搅拌桩的应用

2020-06-03李仕钢

李仕钢

(福建省惠安县惠女菱溪陈田库区管理所,福建 泉州 362100)

水泥搅拌桩是将水泥作为固化剂的主剂,通过特制的深层搅拌机械在地基深部就地将软土和固化剂强制拌和,使水泥与土发生一系列物理化学反应,使软土硬结而提高地基强度,形成具有整体性、稳定性和一定强度的水泥土桩,从而提高地基土的承载能力和抗压强度。

1 工程概况

峰崎水闸位于林辋溪下游,具有蓄水、挡潮、排洪、灌溉、交通等功能的中型水闸。建于20 世纪50 年代,已经运行40 多年,存在工程年久老化,破坏严重,水闸过水能力、防冲消能措施均达不到设计标准,下游翼墙、护坡、交通桥待加固,闸门和启闭设备需要维修更换等较多问题,对照《水闸安全鉴定规定》(SL 214-98)和《水闸安全鉴定管理办法》(水建管〔2008〕214 号)的规定,综合评价峰崎水闸安全等级为三类闸。

本工程将原水闸拆除,在原址上游50 m 建设新水闸。根据《水闸设计规范》,本工程为Ⅲ等,属中型工程,主要建筑物按3 级建筑物设计,次要建筑物按4 级建筑物设计。按双向挡水、单向泄水设计,分为峰崎主闸及右闸。其中峰崎主闸泄洪总净宽为35 m,设计孔口为7 孔5.0 m×5.0 m(宽×高),右闸泄洪总净宽为5 m,设计孔口为1 孔5.0 m×4.0 m(宽×高)。

2 工程地质

根据工程现场地质勘察钻探报告,闸址位于感潮河段上,闸址处闸室、上下游翼墙基础下地层从上往下依次为:淤泥厚1.5~3.0 m、粘土厚0~1.8 m、砾砂厚1.6~3.3 m、底部为全风化二长花岗岩厚度大于10 m,未揭穿。闸基中存在物理力学性质差的淤泥层和可能产生液化的饱和砾砂层,闸基工程地质条件差。

3 地基处理方案确定

地基处理就是利用各种地基处理方法对地基土进行加固,用以改良地基土的工程特性,以达到提高地基承载力、减小沉降量、消除地震条件下的砂土液化和震陷、提高闸室抗滑稳定安全系数等目的。

地基承载力不足处理的方法有很多,常用的有置换法、密实法、水泥搅拌桩复合地基法、桩基等等。本工程闸室、上下游翼墙坐落在淤泥层上,根据闸室、翼墙的稳定及基底应力计算结果,闸室在地震工况承受水平力较大,淤泥层的抗滑稳定难以满足闸室稳定性要求,淤泥层的地基允许承载力仅为50 kPa,难以满足建基面要求,根据实际情况,本水闸工程地基处理采用桩基、换填置换法及水泥搅拌桩复合地基进行比较。

通过分析当地地质条件和施工技术成熟度、施工进度要求等因素,经多方案比选和计算比较分析,水泥搅拌桩复合地基法具有施工中无噪音、无振动,对环境无污染,施工机具简单、工艺成熟,施工进度快、效率高等特点,此外,地基处理造价也以水泥土搅拌桩方案最低,因此本工程基础处理选择水泥搅拌桩复合地基法方案进行水闸地基处理。

4 水泥搅拌桩的施工技术

4.1 施工工艺流程

桩位放样→钻机就位→检验、调整钻机→正循环钻进至设计深度→打开高压注浆泵→反循环提钻并喷水泥浆→至工作基准面以下0.5 m→重复搅拌下钻并喷水泥浆至设计深度→反循环提钻至地表→成桩结束→施工下一根桩。

4.2 施工步骤

1)桩机定位:搅拌桩机到达指定桩位后,进行对中、调平,桩机安装必须水平、稳固,机底必须用枕木垫平、垫实,在桩机上测出标高控制线,并用红漆在机架上划出深度标志。机架正、侧面和搅拌管必须垂直,搅拌头对准桩位,并用线锤测设桩垂直度,经检查符合要求后,开始施工。

2)浆液制备:按照设计水灰比配制并拌制水泥浆,水泥浆应随配随用,浆罐内储浆量不少于单桩需用浆量。

3)预搅下钻:启动电机,搅拌机下沉时开启灰浆泵将水泥浆压入地基中,边喷边旋转。搅拌时不允许出现搅拌桩头未到桩顶浆液已拌完的现象。一旦因故停浆,为防止断桩和缺浆,搅拌机应下沉停浆点以下0.5 m,待恢复供浆后再喷浆提升。

4)提升注浆搅拌:待搅拌机下沉至设计桩底标高后,静喷30 s,同时严格按照设计确定的提升速度提升搅拌机,边搅拌提升至有效桩顶标高以上50 cm。成桩要控制搅拌机的提升速度和次数,使连续均匀,以控制注浆量,保证搅拌均匀,同时泵送必须连续。

5)重复下沉搅拌:翻转重复下沉搅拌,并适当喷浆至设计桩底标高,确保层浆液和土体搅拌均匀。

6)重复喷浆提升:待下沉至设计桩底标高后,将余浆注入地基中,并边喷浆、边搅拌、边提升,直至桩顶标高以上50 cm。

7)六搅六喷完成后,关闭送浆闸门,提出钻头至地面移至新桩位,进行下一根桩的施工。

5 水泥搅拌桩施工质量控制

5.1 施工质量控制

1)施工前现场地面应予平整,必须清除地上地下一切障碍物;开机前必须调试,检查桩机运转和输料管畅通情况;桩机桩位必须对中,桩位偏差不得大于50 mm;桩径不得小于设计值;桩体垂直偏差应小于1.5%。

2)严格按照设计的水灰比配制浆液和控制喷浆量;严格控制搅拌时的下沉和提升速度,以保证加固范围内每一深度得以充分搅拌;确保桩身强度和均匀性。

3)为保证水泥搅拌桩桩端、桩顶及桩身质量,第一次提钻喷浆时应在桩底部停留30 s,进行磨桩端,余浆上提过程中全部喷入桩体,且在桩顶部位进行磨桩头,停留时间为30 s。

4)因故停浆应及时通知操作人员,记录停浆深度,为防止断桩或缺浆,应将钻头搅拌和下沉至停浆点以下1 m,待恢复供浆时再喷浆提升。

5)现场施工人员认真填写施工原始记录,施工中发生的问题均在记录中注明。

6)每根搅拌桩施工完毕后,向集料斗中注入适量清水,开启灰浆泵,清洗管路中残浆,并清除钻头上的附带泥浆。

5.2 施工注意事项

在水泥搅拌桩施工中,首先严格按设计要求和有关施工规范、规程进行。其次,保证机架和钻杆的垂直度,其垂直度偏差不得大于1.5%。第三,严格控制搅拌时的下沉和提升速度,以保证加固范围内每一深度得以充分搅拌,确保桩身强度和均匀性。第四,严格按照设计的水灰比配制浆液,在施工中严格做好计量工作,保证一定的水泥用量。最后,施工过程中应随时检查施工记录,并对每根桩进行质量评定。

6 施工质量检验

水泥搅拌桩的施工质量直接关系到水闸基础处理的效果,从而影响到整个水闸建设的成败。水泥搅拌桩基础处理属于隐蔽工程,如何判定水泥搅拌桩的施工质量是否达到设计及规范要求,很大程度依赖于对水泥搅拌桩桩体质量的检测,做好对桩体质量的检测,桩体质量关系到整个施工的结果。

1)在成桩7 天后,采用浅部开挖桩头,目测检查搅拌的均匀性,量测成桩直径,检查量为全部桩数,经过现场实测,桩直径在60~62 cm 之间,全部符合设计要求。

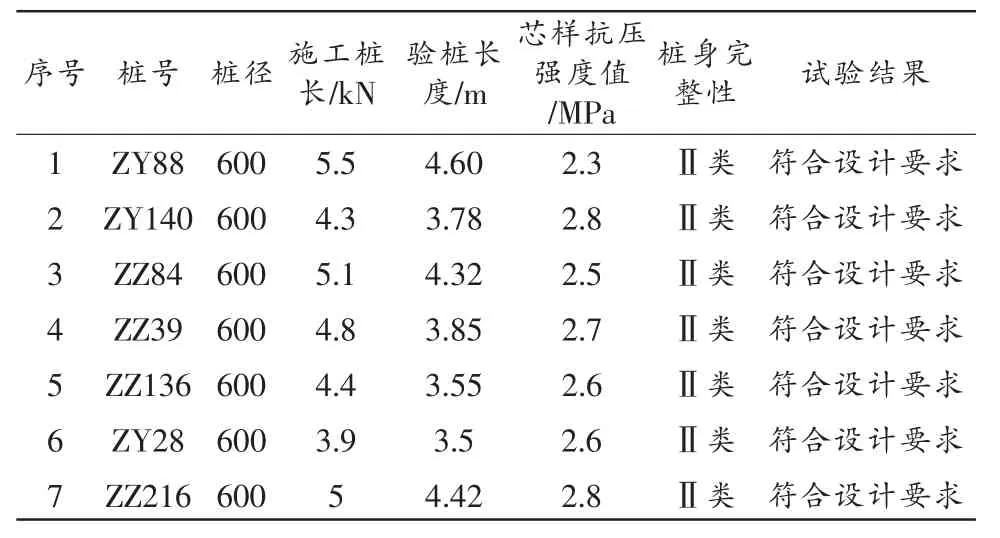

2)在成桩28 天后,进行钻孔取芯检测,检测桩身混凝土强度、判定桩身完整性类别。共钻孔取芯7 根,经检验,为Ⅱ类桩,试验结果均符合规范和设计要求。具体检验结果详见表1。

表1 基桩钻芯法检测成果汇总表

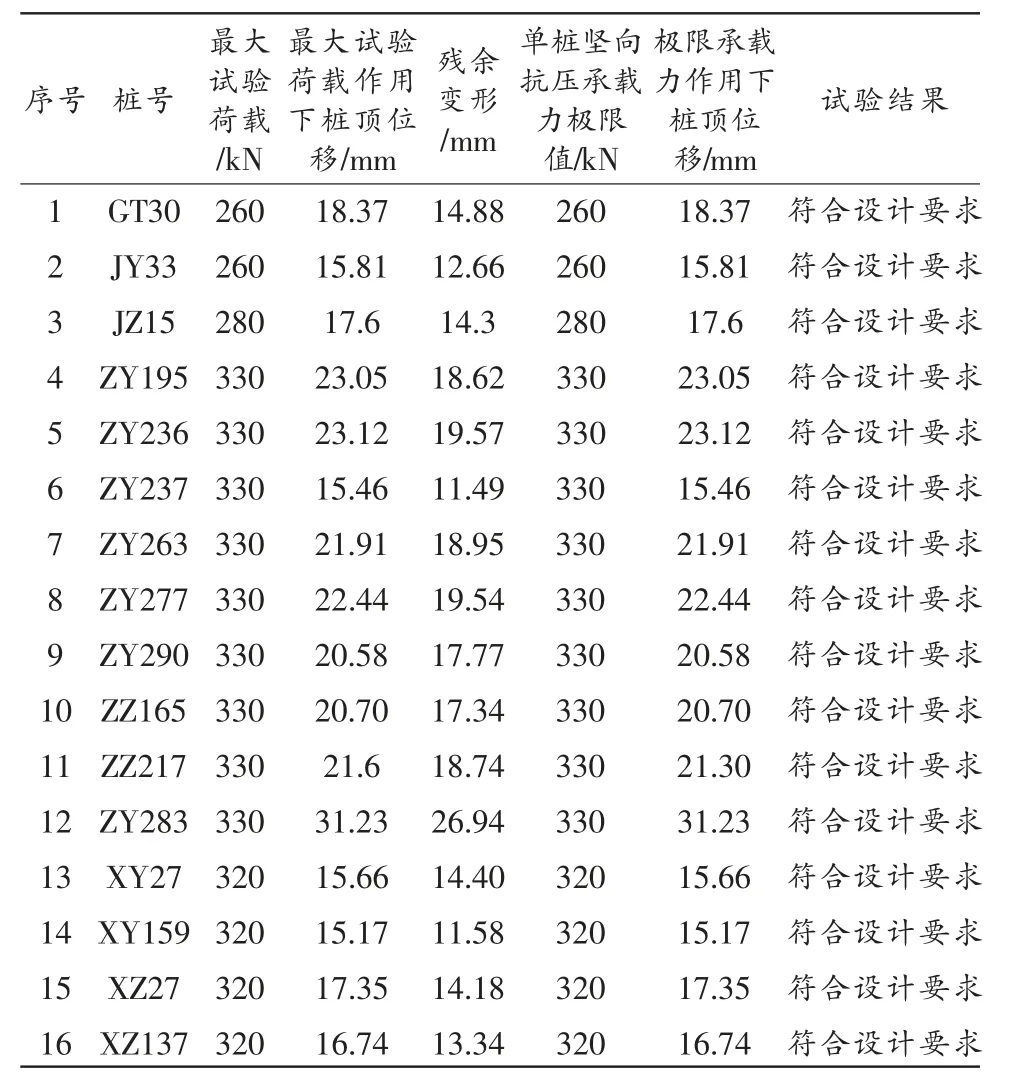

3)在成桩28 天后,进行单桩竖向抗压静载试验检测,判定竖向抗压承载力是否满足设计要求通过桩身内力及变形测试、测定桩侧、桩端阻力,确定单桩竖向抗压极限承载力。共单桩竖向抗压静载试验16 根,试验结果均符合规范和设计要求。具体检验结果详见表2。

表2 单桩竖向抗压静载试验成果汇总表

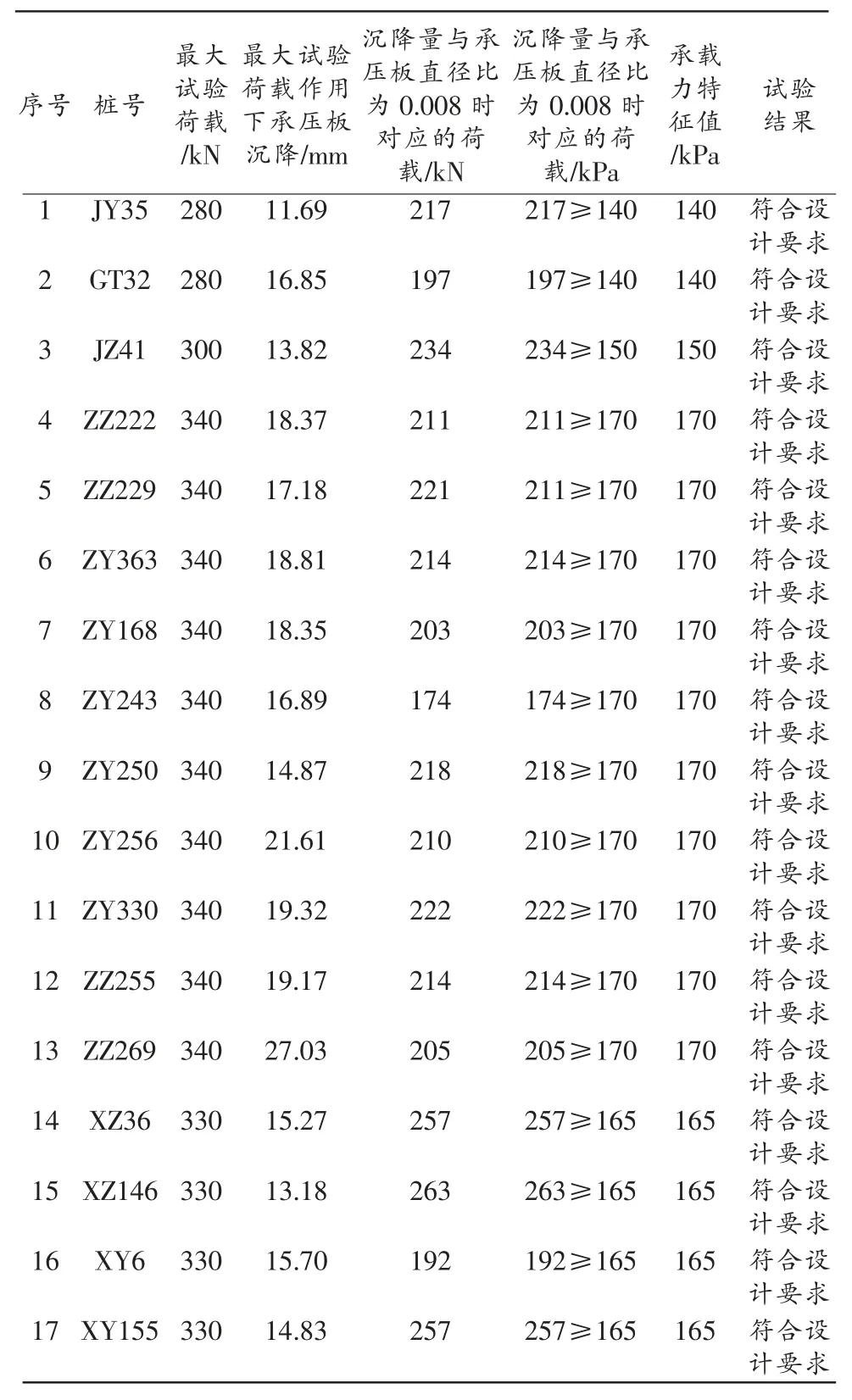

4)在成桩28 天后,进行复合地基静载试验检测,判定复合地基中桩体和桩间土在荷载作用下是否能够共同承担荷载。共复合地基静载试验17 根,试验结果均符合规范和设计要求。具体检验结果详见表3。

表3 复合地基静载试验成果汇总表

7 结 语

通过使用水泥土搅拌桩的方法在此工程中对淤泥地基和软土地基进行处理,既能有效地加固软土基础,提升地基的承载能力,又在一定程度上节约建设投资,同时,水泥搅拌桩的施工过程中无振动、无噪音、无污染,对邻近建筑物及周围环境影响较小,可以为以后类似工程的施工提供一定的参考依据。