长输管线套管的腐蚀情况及原因分析

2020-06-03胡康王营

胡康,王营

(中石化西北油田分公司 油气运销部,新疆 轮台 841600)

国内的输油及输气管线在施工过程中,在管线穿跨越及设有固定支墩的关键位置往往采用钢质套管对管线保护。但是由于不同阶段的施工不同,套管的连接方式也不尽相同,常见的连接方式有电焊连接、绝缘板连接、两端密封连接。针对施加了阴极保护的管线,套管的连接方式及防腐处理方式对阴极保护带来一定影响。通过调查中石化西北油田内套管内的管线发现,多处管线出现不同程度的腐蚀现象,个别管线出现了腐蚀穿孔的现象[1-2]。本文分析了套管对阴极保护电流产生屏蔽的原因,根据现场情况提出合理的解决方案,为其他管段的套管腐蚀治理提供参考。

1 套管对电流产生屏蔽作用

对于埋地管线常用阴极保护的形式对管线上的腐蚀进行控制,由阴极、阳极、导通介质、离子通路构成一个回路[3],但是阴极保护电流在流动过程中是不可控的,电流往往向电阻低的方向流动。对于含有套管的管段,该处的电阻发生了变化,阴极保护电流优先到达套管表面,这样就产生一定的屏蔽作用[4]。套管对管道的电流屏蔽情况主要分为断路屏蔽、耦合屏蔽和短路屏蔽[5]。

1)断路屏蔽。断路屏蔽就是套管与管道表面之间的电阻足够大,可认为是断路状态,阴极保护的电流对套管的外表面进行保护,使得电流无法到达管道表面。

2)耦合屏蔽。耦合屏蔽是针对套管与管道之间进行电位测量,通过测量发现套管与管道上均能测到电位,但是套管内电位不稳定,这种情况往往被认为是耦合屏蔽。

3)短路屏蔽。短路屏蔽指套管与管道之间通过填充低电阻导电介质的形式使得两者导通,套管上的电流可以通过介质传递到管道表面,使得管道表面能有一定的电位保护。

2 常见腐蚀案例及分析

2.1 案例一

西北油田某重油管线于2003年投产,由于早期国标中对管道腐蚀泄漏的要求较低,给管道安全运行埋下隐患。近年来随着管道使用年限的增长,管道泄漏事故频发,2018年3月30日,该管线在中间站位置发生了管道穿孔漏油事故。

2.1.1原因分析

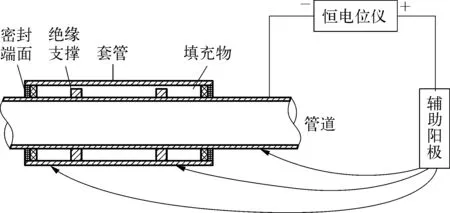

对于该事故管道,由于套管和管道之间未填充任何物质,辅助阳极电流可以流到套管却不能穿透空隙到达管道上,因而阴极保护被屏蔽,起不到保护管道的作用。与此同时,由于管道端部没有采用任何密封方式,地下水或其他电解液聚集到管道外壁形成微小原电池,产生腐蚀点,加速管道外壁的局部腐蚀,使管道穿孔造成泄漏事故发生。现场阴极保护示意如图1所示。

图1 现场阴极保护示意

2.1.2整改措施

按照最近GB/T 21448—2017《埋地钢制管道阴极保护技术规范》[6]的要求,考虑管道腐蚀整改建议如下:

1)向导电套管内注入如泥浆等可固电解质[7],不宜注入水,因为水容易在旱季干涸。

2)向套管内注入绝缘且气密性良好的物质[3,8],如沥青胶、明胶等。可以将管线与外界绝缘,使得管道外壁不发生电化学腐蚀的同时,阴极保护也不起作用,该方法必须要做好端面密封工作。管道腐蚀解决方案如图2所示。

图2 管道腐蚀解决方案示意

2.2 案例二

西北油田某凝析油管线于2003年投产使用,采用外加强制电流形式对该管线进行腐蚀保护,但是由于当初施工中某些不规范的原因,套管与管线直接连接,造成套管与管道接触位置腐蚀较严重的情况。

2.2.1原因分析

1)电位分布不均匀。固定支墩满足了防止管道应力变形的要求,但与此同时也增大了套管与管道连接处发生腐蚀穿孔的风险。对长输管道电位的研究表明,绵延数千米的管道在含氧量不同的介质中引起的管道沿线周围电位分布不均匀[9],在土壤中含氧量较多处电位偏高,在混凝土固定支墩内部的管道电位偏低,形成宏观腐蚀电池,增大管道腐蚀概率。从微观考虑,当固定支墩处于干湿交替的区域,混凝土中毛细孔吸水、失水交替进行,使内部钢结构与管道的自腐蚀速度加快,腐蚀程度加深。

2)应力集中。由于管道内输送介质处于高温高压状态,固定支墩易产生应力集中现象[10]。主要表现在输送介质工作压力对管道产生径向压力、热胀冷缩变形产生的温差应力、流动介质冲刷管段产生的应力等的共同作用,进一步加剧了腐蚀的发生。2012年在对西北油田某重油管道防腐层缺陷点进行修复时发现,全线12处的固定支墩内部防腐层已经损坏漏电,占全线17处缺陷点的约71%。

3)服役时间长。随着管线服役时间的增长,腐蚀穿孔频率随之增大。自2003年10月投产以来,该条重油管线共发生3次腐蚀,腐蚀面均位于管道顺流方向0~120°,最大孔径约10 mm,孔洞周围存在200 cm2的不均匀坑蚀。

4)施工质量。固定支墩的抗渗能力难以保证,同时受施工环境、温度及稀释剂的含量的影响,使得防腐层的质量得不到很好的保障[11]。针对老旧固定支墩的套管与管线连接时的处理,往往采用直接焊接的方法,使得套管两端的密封性得不到保证,该处发生管线腐蚀的风险较高。

2.2.2整改措施

1)导电套管的两端进行绝缘密封,向套管内注入绝缘物质,并做好固定支墩处的防腐工作,同时采用牺牲阳极的保护形式加强保护薄弱点。

2)采用非导电套管,套管内采用镯式局部牺牲阳极的方式进行保护,保证牺牲阳极与管线不接触,牺牲阳极不受力,同时做好套管两端绝缘防腐工作。

3)施工期间严格按照要求进行养护,混凝土骨料要事先进行清洗,避免带进含Cl-的泥土[12];固定支墩内采用镀层钢筋或涂层钢筋。

3 结束语

1)针对含绝缘肋板形式,要保证端口处具有良好的密封性,使腐蚀的介质不能进入套管与管线;或套管与管线导通,能够使阴极保护电流通过导电介质传递到管线表面从而达到保护效果。

2)改善固定支墩处的腐蚀情况,首先要在施工期间严格把控施工质量,同时采用各种防护手段,并不断加强对新技术、新材料的开发使用。