抽油机变速运行智能控制技术深化研究与应用

2020-06-03常鹏刚高鹏张胜利卫思祺陶野刘婷婷李伟杰

常鹏刚,高鹏,张胜利,卫思祺,陶野,刘婷婷,李伟杰

(中国石油华北油田公司 工程技术研究院,河北 任丘 062552)

陆地油田开发以抽油机井为主,随着国际油价持续震荡,人工成本上升,机采控制系统落后,生产作业成本高,已成为制约陆地油田开采的主要难题。“十二五”末,华北油田立足机采系统效率研究成果,研发了抽油机变速运行智能控制技术,实现了抽油机井的闭环控制、柔性运行和移动管控,大幅降低了抽油机井的运行能耗,延长了检泵周期,缩减了管理成本,维持了华北油田抽油机井系统效率的稳步提升,取得了良好的节能和增油效果。为了进一步扩大该技术的应用范围,研究发现,井况适应区间狭窄,控制策略可变参数单一,平衡调整机构固定是制约抽油机变速运行智能控制技术进一步规模化应用,亟需解决的关键问题。

1 抽油机合理上下冲程时间比

应用载荷随动控制技术实现电机按需平稳输出之后,抽油机井能耗大幅下降,震动载荷明显减弱,系统运行更加平稳,电机反向发电问题也在一定程度上得到了解决[1-5]。但该控制策略并不能使全部实施井的泵效都达到预期的目标,井况适应区间较窄。与此同时,与50 Hz频率的工频运行状态相比,该控制策略也会导致抽油机井运行冲次的下降,给生产单位按期完成配产指标,带来了潜在的风险。为此,进行了抽油机合理上下冲程时间比的研究,旨在丰富和完善抽油机井变速运行控制策略,拓宽油井适用范围。

在抽油机合理上下冲程时间比的研究方面,国内目前还没有可供参考的控制模型和研究思路[6-19]。那么,在定冲次条件下,人为改变一个周期内抽油机上下冲程的运行时间,会给抽油机井的产量、泵效、有效冲程、载荷和能耗带来怎样的变化呢?为了获得这一直观的数据,特制定了详细的现场试验方案,并进行了实际的现场测试,得到的测试数据见表1所列。

表1 定冲次、变上下冲程时间比测试数据

分析表1中的数据,当抽油机井冲次设定为2.9次/min,把抽油机上下冲程时间比调整为1∶1.2时,抽油机井运行能耗最低;把抽油机上、下冲程时间比调整为1∶1.5时,抽油机井产液量最高。并且,随着下冲程时间的不断延长,泵效逐渐升高。依据现场测试结果,通过多因素关联性分析,建立了多控制目标与自寻优相结合的抽油机井变速运行智能控制模型,即针对不同的油井井况,选择不同的控制目标,并依据控制目标,应用自寻优控制算法,优化调整抽油机井运行冲次、上下冲程时间比和频率变化轨迹等参数,控制抽油机井实时处于最佳的运行状态。以低产低效井为例,可选取能耗最低作为控制目标,在保证产液量不减的前提下,通过自寻优算法控制,使抽油机井达到能耗最低、产量最高、免修期最长的运行状态。对于高产井来说,可选取最高产量作为控制目标,通过系统自寻优控制,促使油井产量得到一定提升,在确保按期完成配产指标的基础上,使抽油机井运行能耗和免修期达到最优化状态。

2 抽油机井平衡监测与自动调整

现场应用实践表明,抽油机井处于柔性运行状态之后,抽油机井的平衡度是影响其运行效果的敏感因素[20-22]。因抽油机井不平衡导致的控制系统异常发热,是目前面临的主要问题,对于产液波动井来说,这种影响更为突出。研究发现,主要是因为一个固定的平衡状态,很难适应油井液量的频繁波动。目前,抽油机井平衡状态的调整主要是通过增加或减少曲柄与尾梁配重来实现,而判断抽油机井是否处于平衡状态,主要依据的是峰值电流法。现场测试结果显示,当系统存在反向发电状况时,峰值电流法并不能反映出抽油机井真实的平衡状态。

为此,提出了应用功率法判断抽油机井平衡度的新思路,并在功率峰值平衡度的基础上,提出了功率均值平衡度的概念,二者相互结合,过滤掉大量不合格的电参测试数据,真实地反映出抽油机井当前的平衡状态,某口抽油机井现场平衡测试数据见表2所列。

表2 某口抽油机井平衡测试结果

从表2中的数据可以看出,尽管峰值平衡度测试结果都有数值,但是某些均值平衡度测试结果却为0,该类测试数据即为存在异常点的不合格电参测试数据,其评价结果并不能真实地反映出抽油机井的平衡状态,只有当功率峰值平衡度测试结果与功率均值平衡度测试结果均存在且相近时,该测试结果才能真实地反映出抽油机井当前的平衡状况。

依据新的平衡判断标准,要使抽油机井实时处于平衡的运行状态,需要根据油井的液量变化实时判断抽油机井的平衡状况,并通过增加曲柄或尾梁处平衡块的数量,或者调整曲柄平衡块的位置来实现。但该方案不具备现实可操作性,主要有两方面的原因: 一是抽油机型号种类繁多,平衡方式多种多样,很难形成统一的调平衡策略;二是平衡块体积大、质量大,调平衡需要停机操作,平衡调整时率较低,成本较高。通过对比分析影响抽油机井举升系统平衡度的各种因素,发现油井液量波动因素对抽油机井平衡度的影响所占的权重较小,用较小的扭矩就可克服。基于该研究结论,提出了柔性运行状态下,动态调整抽油机井平衡度的新思路,即通过增加或减少曲柄或尾梁处平衡块数量,或者调整曲柄平衡块的位置,让抽油机井首先达到一个初始的平衡状态,该状态下抽油机井并未达到真正的平衡状态,然后在曲柄或尾梁处再动态附加一个较小的扭矩,通过实时改变该附加扭矩的大小,从而使抽油机井实时处于真正的平衡状态。依据该平衡度动态控制方案,研发了抽油机井平衡监测与自动调整系统,原理如图1所示。

图1 抽油机井平衡监测与自动调整控制原理示意

目前,设计了2种动态调整抽油机井平衡度的方案,一是在抽油机尾梁上附加一段特殊油梁,在该油梁上安装1块特定质量的平衡块,该平衡块在电机驱动下可以前进和后退,从而动态改变附加平衡扭矩的大小,实现抽油机井平衡度的动态调整;二是在抽油机尾梁上附加1个储液罐,地面再配备1个储液罐,2个储液罐之间通过软管连接,尾梁储液罐通过泵入液体和泄放液体的方式,动态调整附加平衡扭矩的大小,达到调整抽油机井平衡度的目的。其中,方案一依据的基本物理原理是: 给定力的大小,通过调整力臂的大小,动态改变平衡扭矩的大小;而方案二恰恰相反,给定力臂的大小,通过调整力的大小,动态改变平衡扭矩的大小。两种方案没有优劣之分,可根据现场的实际情况灵活选择。

3 抽油机变速运行远程智能控制

抽油机变速运行远程智能控制系统的前期方案是以单片机程序为核心的控制系统,该控制模式很好地解决了一对一单井变速运行的控制问题,在现场可根据油井特定的井况,设定与之相匹配的运行参数,控制抽油机按目标策略运行。该控制系统结合远程终端控制单元和油井数据采集传感器,实现了抽油机井的闭环控制、柔性运行和移动智能终端无线直连,提高了抽油机井智能化管理水平。但是在实际应用中发现,单片机核心控制程序算法结构单一,可控参数较少,无法进行较为复杂的数据分析与运算结果优化,成为制约其深化应用的最大短板。

为此提出了前端控制与后台云端分析相结合的控制方案,简化前端控制设备运算负担,将复杂的数据分析与耗时运算转移至后台云端,让前端控制设备仅仅成为数据采集、数据上传、接受云端控制策略和控制抽油机运行的控制机构,让后台云端服务器成为监测抽油机井运行状态、优化抽油机井运行参数,生成新控制策略的决策机构。通过油田自建的高带宽内网或工业专用VPN网络,把前端控制设备与后台云端服务器串联在一起,形成一个完整的控制系统。基于该方案,研发了抽油机变速运行远程智能控制系统,该系统的基本架构和组成形式如图2所示。该系统前端控制设备主要由闭环柔性控制器、变频器和平衡调整控制器等设备构成;后台云端分析部分主要由油井产量计算、工况诊断、策略生成、平衡监测与分析等模块构成。整个系统在继承原来单片机控制系统的基础上,进行了全面的升级和完善,解决了控制策略可变参数单一、平衡无法实施监测和自动调整的难题,拓宽了抽油机变速运行智能控制技术的井况适用范围。现场测控试验结果显示,该系统完全满足数据远程交互的带宽需求,数据传输稳定,响应及时,整体可靠性高。

图2 抽油机变速运行远程智能控制系统组成架构示意

4 现场应用效果评价

优化和完善后的抽油机变速运行智能控制技术在华北油田得到了进一步的规模化推广应用。截至目前,该技术在华北油田已累计应用572口井,与同等条件下工频运行模式相比,抽油机井泵效平均提高13.4%,系统效率平均提高5.9%,单井日耗电量平均下降19.7%,各采油厂实施井应用效果统计结果见表3所列。

选取检泵周期具有可对比性的实施井,统计应用前后的检泵周期数据发现,实施井检泵周期同比延长30%以上,并且目前还处于正常的运转阶段。部分实施井检泵周期统计结果见表4所列。

表3 各采油厂实施井应用效果统计

表4 部分实施井检泵周期统计结果

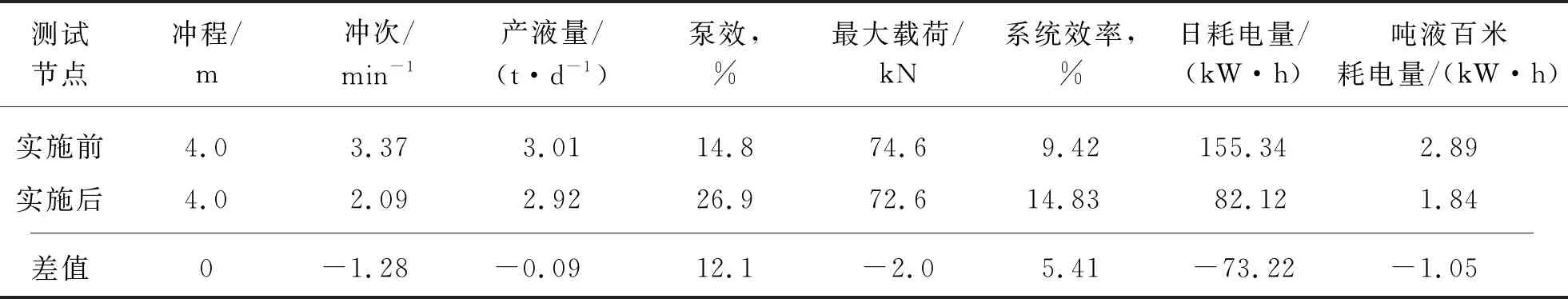

以阿尔3-263井为例,应用变速运行智能控制技术之前,该井处于工频运行模式,冲次为3.37次/min,测试示功图显示,该井严重供液不足,实施变速运行智能控制技术之后,冲次下降了1.28次/min,产液量基本保持不变,日耗电量下降了73.22 kW·h;泵效提高12.2%,最大载荷下降2 kN,系统效率提高了5.4%,吨液百米耗电量从2.89 kW·h下降到1.84 kW·h。并且在应用变速运行智能控制技术之后,该井还未进行过检泵作业,对比测试数据见表5所列。

表5 阿尔3-263井工频运行与变速运行效果对比结果

该技术在华北油田的单井投资成本为5万元/口井,截至目前,累计投资2 860万元,所有实施井已累计节电9.61×106kW·h,累计增油2 270 t,减少检泵次数46井次,累计创效1 456.5万元,取得了良好的节电、增油及经济效益。

5 结束语

1)探究了抽油机合理上下冲程时间比,建立了多控制目标与自寻优相结合的抽油机井变速运行智能控制模型,拓宽了抽油机变速运行智能控制技术的井况适用范围。

2)应用功率峰值平衡度与功率均值平衡度,剔除掉了存在异常点的不合格电参测试数据,提高了判断抽油机井平衡度的准确度。

3)现场应用结果表明,应用多目标控制与自寻优相结合的变速运行控制策略,可以进一步降低抽油机井的运行能耗,延长检泵周期,提高抽油机井的智能化管理水平。