复杂地质条件综采工作面开采方法的研究与应用

2020-06-02刘宏杰

刘宏杰

(阳泉煤业集团 五矿, 山西 阳泉 045000)

0 引言

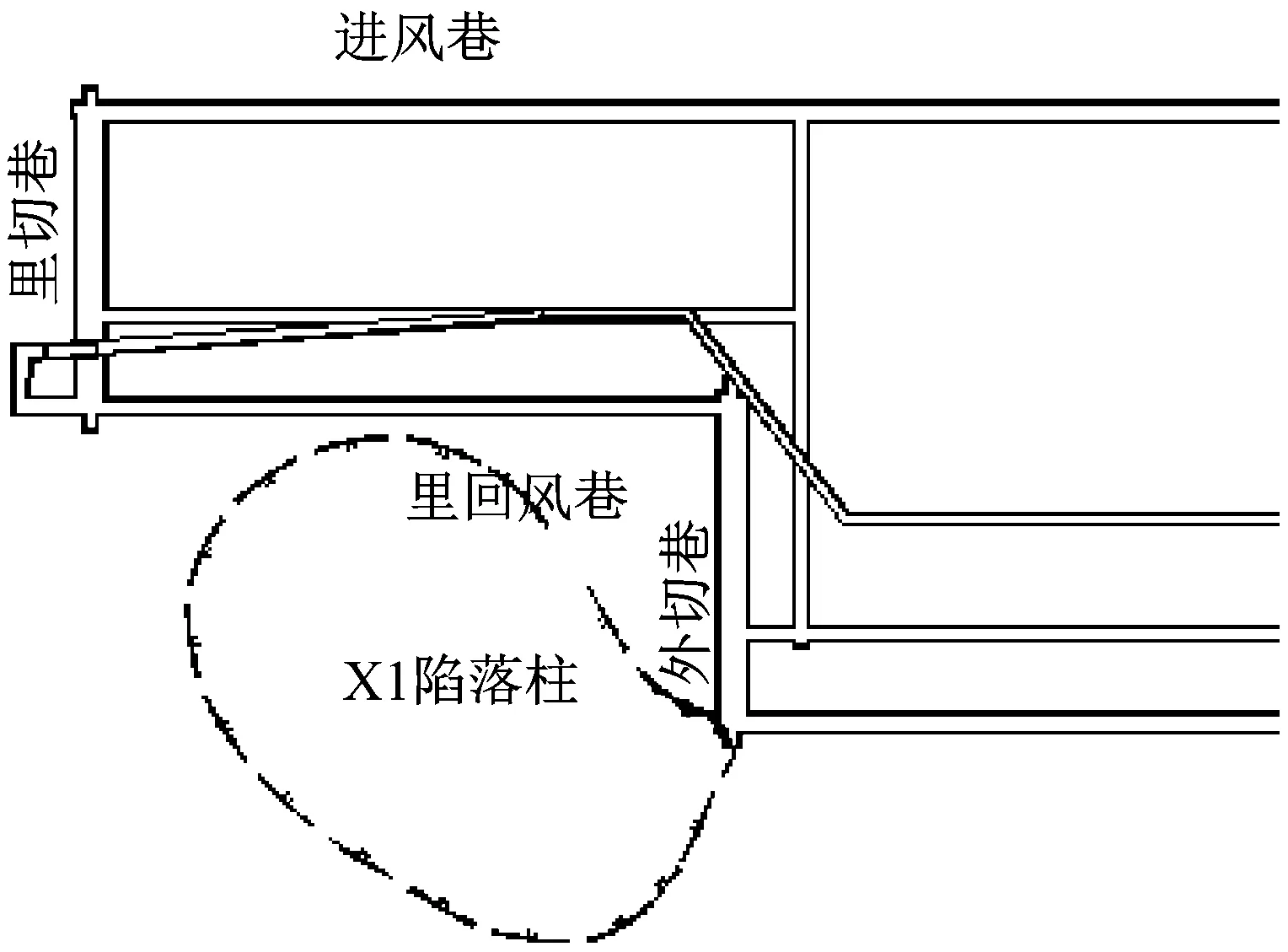

8117综采工作面位于阳泉煤业集团五矿西北翼采区,所处水平为+520水平,工作面煤层底板标高460~514 m,平均标高488 m,东北部为采区系统大巷,西北部为8119工作面(已采),东南部为8115工作面(已采),西南部为水库保护煤柱。根据地质资料显示,原工作面布置范围内存在一个大型岩溶陷落柱X1,如按照原计划布置,则在工作面初采期间就会揭露X1,对工作面回采进度及吨煤成本都有较大影响;若沿陷落柱边缘提前布置切巷组织回采作业,会造成76 m×110 m范围的煤炭资源丢弃。为确保综合回采连续性,通过方案论证,决定将8117工作面布置为刀把式工作面组织回采[1-2]。

1 工作面的对接技术

8117综采工作面布置如图1 所示。对接前工作面倾向长度为76 m,对接后工作面倾向长度为163 m。里、外切巷分别布置ZFY5800/17/32D 型电液控支架49 台和55台。另外在里、外工作面机头、机尾处各布置ZYG6500/18/32D型过渡支架3台。对接前,刮板输送机采用简易机尾(无电动机和减速器)。采空区顶板管理方式为全部垮落法。

1.1 工作面对接技术的关键问题

工作面对接的关键在于确保工作面里、外切巷对接处相邻两架对接之后的间距不超过安全开采时的最大宽度,否则会对刮板输送机与支架连接、对接之后支架调整产生较大负面影响[3]。对接前沿外工作面进风最外侧液压支架划定基准线,以划定的基准线控制对接支架的停架及对接位置。通过调节刮板运输机上窜和下滑保证里工作面机尾架回风侧边缘与对接基准线合理的距离。为确保对接时里、外切巷高差在相近,提前10 m对工作面机尾处的采高及刮板输送机进行调整。

图1 8117综采工作面布置示意图

1.2 工作面对接前准备工作

1)为确保里切巷机尾架在前移至对接位置时里、外工作面相邻的2 架液压支架处于合理的间距。在里切巷距外切巷20 m时,在外切巷机尾架进风侧边缘标定测点,通过该测点平行于回风顺槽向回风落山侧划线作为对接基准线。

2)里切巷推至距外工作面位置10 m时,实时观测煤层倾角、采长、采高和设备运行情况。发现与计划有差别时,通过调整采煤机机组采高、进回风顺槽进度差等手段控制里切巷机尾架边缘与对接基准线距离和及机尾采高在对接时处差距不超过500 mm。

3)为防止在对接作业过程中发生顶板冒漏现象,在支架对接作业处顶板提前施工3排加强锚索,采用φ21.8 mm×8.3 m锚索配4 m三眼20#槽钢加强维护,锚固时使用φ23 mm×1 200 mm双速锚固剂,锚索锁具配150 mm×150 mm×8 mm拱形托板压紧槽钢。

2 工作面对接工作的实施

1)当外切巷后部刮板输送影响里切巷正常推进时,拆除里工作面前部刮板输送机1节普通槽。拆除普通槽后,如果采煤机无法割透机尾,采取炮采作业。

2)当里工作面推至与外工作面处于一条直线时,拆除前、后刮板输送机简易机尾,分别加装2节普通槽。铺设前、后刮板输送机和采煤机电缆,接火并调试。

3)前、后部刮板输送机合槽。解开液压支架与刮板输送机连接头,机头位置安设液压马达,里工作面机尾架往前间隔1 m共支设4根戗柱(柱尾支设于液压支架顶梁下端合适位置,朝向回风,柱头支设于刮板输送机刮板上,朝向进风),机尾电动机慢速正开,机头液压马达倒开,缓慢合槽。

4)摆架。对接后支架存在约400 mm间隙,利用液压千斤逐架摆架。摆架完成后支架推拉板与前部刮板输送机连接[4]。

5)工作面对接工作完毕后,对设备进行试运转,并根据试运转情况对设备进行调整,直至全部设备正常运转为止。

3 经济效益

1)工作面设计初期,为保证工作面推进连续性,计划丢弃陷落柱所在区域部分煤炭资源,将工作面改为刀把式工作面,避免了资源的浪费。里工作面共出煤10.6万t,可实现销售收入3 890万元。

2)通过合理的技术措施,原计划5天完成的对接工程,提前2天完成。按照每天5 000 t的产量计算,共计出煤10 000 t,产生直接经济效益367万元。

4 结论

刀把式工作面的设计避开大型陷落柱,避免了长期过构造对设备造成的损害,同时提高了煤炭质量,保证矿井生产的连续性,有利于矿井综合效益的提高。刀把式工作面的设计以及对接工程的提前完成,共实现经济效益4 347万元。里切巷刮板输送机创新性地采用简易机尾,相对于常规机尾,简易机尾质量轻,占用空间小,没有电动机和减速器,为快速过机尾创造了有利条件,提高了工作效率,减少了设备损坏的概率。通过在工作面布置前进行分析与论证,科学合理地确定了工作面的布置方式,在对接前合理组织,顺利完成了8117综采工作面的对接工作,为矿井遇到类似的地质条件下工作面合理设计及现场施工提供了参考。