带式输送机调速过程中的风险分析*

2020-06-02王兴茹

王兴茹

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

目前带式输送机已广泛应用于电力行业、采矿行业、冶金行业、水电站建设工地、港口等,其优点是在轻载时通过调整输送机带速,实现带式输送机运营能耗的节省。许多文献对带式输送机的节能技术进行分析,文献[1]详细分析了带式输送机减电机运行、流程优化、全变频恒力矩调速等各种节能技术的原理、使用范围及优缺点;文献[2]分析了带速与装载量之间的关系,提出了利用模糊控制理论和PLC控制技术进行节能的方案;文献[3]通过对带式输送机所受的运行阻力的分析,得出在带式输送机输送量发生变化时,可通过合理调节其带速来减少电动机功率损耗的方法;文献[4]以神华神东煤炭集团有限责任公司和青岛天信电气有限公司合作的带式输送机载煤量,介绍了自动匹配控制的应用案例,对载煤量自动匹配控制的理论和实践进行了全面的分析。本文将对带式输送机调速过程中的风险进行分析研究。

1 带式输送机的加速过程

加速过程主要指的是带式输送机由轻载到重载的变化过程。相比正常的启动过程,在加速过程中带式输送机装载率较高,其动态特征较为复杂。在实际操作中,带式输送机需要在大料流到来之前完成加速过程,其加速过程的风险主要包括输送带张力过大、输送带打滑和电动机过热。

1.1 输送带张力过大

输送带张力过大不仅会增加输送带断带的危险,缩短输送带的寿命,还会导致滚筒轴承过早失效,故输送带的张力必须保持在一定的水平。当卸载滚筒兼作驱动滚筒时,输送带最大张力通常发生在驱动滚筒的紧边。在加速过程中,驱动滚筒紧边张力可用下式计算,即:

T1=T2+Fd

(1)

式中:T2为驱动滚筒松边张力,N;Fd为圆周驱动力,N。

根据DIN22101标准中法国输送物料的带式输送机计算中,其驱动滚筒紧边最大允许张力为:

(2)

式中:GN为输送带额定张力,N/mm;B为带宽,mm;SA,min为调速过程胶带的最小安全系数。

假设带式输送机由质量为M的重锤张紧车在驱动滚筒后张紧,由于张紧车为竖直张紧,张紧车在调速过程中会有竖直方向的移动。张紧力在加速过程中会增加,在减速过程中会下降。据有文献研究表明,在调速过程中张紧力和张紧位移的变化是有限的。因此,当计算驱动滚筒松边张力时,可忽略张紧装置的加速,可以认为驱动滚筒松边张力是不变的,即:

(3)

综合式(1),式(2)和式(3),其许用驱动力应为:

(4)

1.2 输送带打滑

当驱动力大于输送带和驱动滚筒间可获得的最大摩擦力时,其输送带会在驱动滚筒上打滑。输送带打滑不仅损伤了输送带和滚筒,还会引起堵料和撒料。在煤尘环境中,输送带打滑还可能引起火灾的危险,尽管已安装了输送带的打滑保护装置,但在输送带打滑事故发生时须带式输送机紧急停车。但紧急停车也会给带式输送机带来不利影响,故在调速过程中需要限制驱动力,以避免输送带打滑。考虑到输送带的打滑,其最大许用驱动力可按下式计算:

Fd,max2=T2(eμα-1)

(5)

式中:μ为胶带和驱动滚筒间的摩擦因数;α为驱动滚筒围包角,rad。

1.3 电动机过热

电动机的额定扭矩是指电动机在设计转速工作不发热所能提供的最大连续转矩(Tmax)。由于在实际的加速过程中,最大转矩可短时间(数秒)超过额定转矩(Tnom)。最大转矩和额定转矩的比值称为备用系数(Kd),故在加速过程中,电动机许用转矩为:

τmax=Kdτnom

(6)

驱动滚筒上的最大许用驱动力为:

(7)

式中:i为减速器减速比;Rd为驱动滚筒半径。

由于在长距离的带式输送机中,其输送带上物料的总质量远远大于传动系统和驱动滚筒折算过来的转动惯量,式(7)中忽略了驱动滚筒和传动系统的转动惯量。

1.4 最大加速度

在加速过程中,可考虑式(8)中的3个风险,即在调速过程中最大可用驱动力为三者中的最小值。

Fd,max=min(Fd,max1,Fd,max2,Fd,max3)

(8)

根据牛顿第二定律,在加速过程中允许的加速度为:

(9)

式中:FA,max为最大加速力,N;Ff为总的运动阻力,N;m为带式输送机总的旋转质量,kg。

2 减速过程

减速过程是指带式输送机由重载到轻载的变化过程,其带式输送机需要在小料流到来之后开始减速过程。在减速过程中,驱动滚筒上的驱动力逐渐减小,输送带速度平滑下降,它不同于加速过程,减速过程主要考虑电动机发电工况。例如,在水平运行的带式输送机中,电动机的驱动系统不包括发电功能,除非需要反馈制动。故考虑电动机的发电风险,其最大减速度应为:

(10)

由于在调速过程中带式输送机总的运动质量是变化的,如果忽略滚筒的转动惯量,不管在调速状态还是在稳定运行状态,带式输送机上物料的总质量不会大于下式Lmqn的值。故在确定最大加速度时,可以把总质量看成为常数,即:

m=L(mr+2mb+mqn)

(11)

式中:L为带式输送机长度,m;mr为托辊旋转质量,kg/m;mb为输送带线质量,kg/m;mqn为物料名义线质量,kg/m。

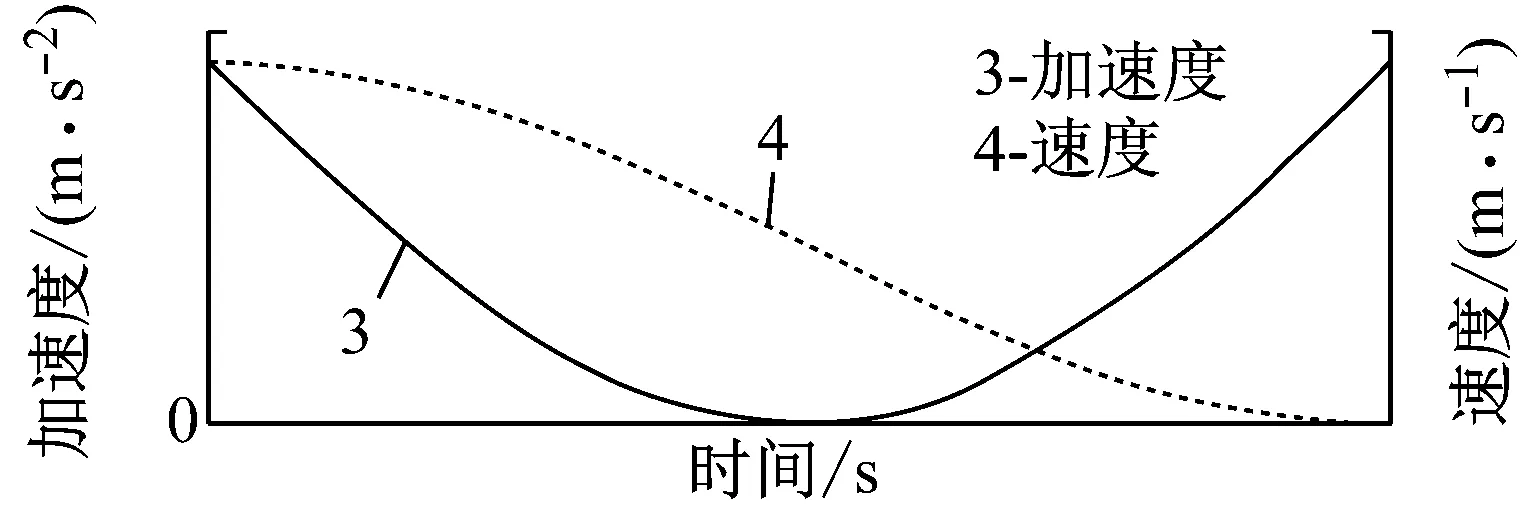

3 调速时间

机械冲击是加速度对时间的一阶导数。在调速过程中,由于过度的冲击会导致相当大的胶带动张力,故必须避免机械冲击。另外,大机械冲击导致的过大的带速变化,也会导致洒料。为了减少机械冲击,本文采用Harrison推荐的正弦,加速度曲线及速度曲线,如图1所示。

(a) 加速过程

(b) 减速过程

加速度和速度的数学表达式分别为:

(12)

(13)

式中:Δv为速度调节范围;T为速度调节时间;t为调速过程的某个时刻(0≤t≤T);v0为调速过程开始前的速度。

根据式(12a),最大加速度发生在t=T/2时刻,

(14)

则采用正弦加速曲线的调速过程,需要的最短加速时间应为:

(15)

(16)

其中:下标ac和de分别表示加速和减速过程。

4 结论

本文对带式输送机调速过程的风险进行了分析,包括加速过程的输送带张力过大风险、输送带打滑风险、电动机过热风险、减速过程的电动机发电风险,并对最大加速度和最短调速时间进行了计算,这对带式输送机的安全节能运行具有一定参考价值。