电牵引采煤机行走部变频控制方案的设计与实现*

2020-06-02布朋生

布朋生

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

电牵引采煤机由行走部、调高系统、截割部以及其他辅助机构共同组成,完成采煤机的3种动作:沿刮板机水平牵引,沿综采工作面竖直方向的滚筒调高,螺旋滚筒截割煤壁。行走部由牵引电动机、变频器以及传动系统组成,传动系统将牵引电动机输出的转矩输出至齿轨轮,驱动采煤机左右行走。行走部的驱动方式主要有液压驱动、直流电动机驱动以及交流变频驱动3种方式,其中液压驱动由于系统实现复杂、调速范围狭窄、维护成本高、效率低下等原因逐渐被淘汰[1]。直流电动机驱动技术由于系统体积庞大、维护工作量巨大等缺点也逐渐不再使用[2]。交流变频驱动技术以其系统实现简单、无极平滑调速、调速范围宽、维护成本小、运行效率高等优点,成为采煤机行走部的主流驱动方式,尤其是采用四象限交流变频器,不仅减少了制动能量损耗,还实现了减速过程中的能量回馈,既节能又环保[3-4]。电牵引采煤机行走部采用变频驱动方案,能够满足采煤机的恶劣工况,减少维护量,保证采煤机工作效率。

1 系统设计

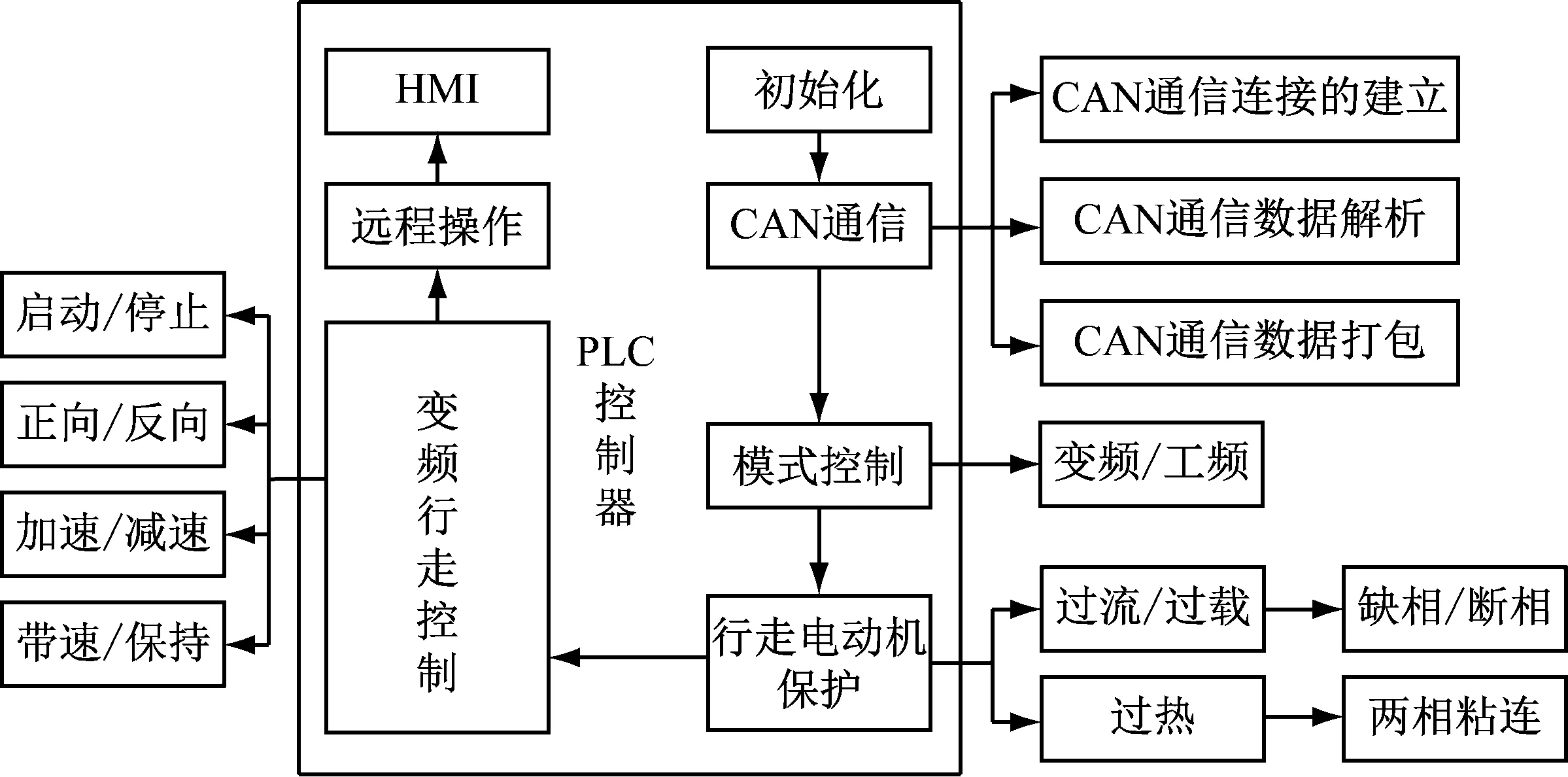

行走部变频控制方案如图1所示,它以PLC控制器为核心,主要由初始化模块、CAN通信模块、模式控制模块、行走电动机保护模块、变频行走控制模块、远程操作模块以及HMI模块组成。对于采煤机行走控制,分为本地控制和远程控制两种模式,本地控制即在采煤机本地进行行走控制,该模式常用于对采煤机单机设备进行检测和维修;远程控制即利用远程操作台对采煤机进行行走控制,该模式为采煤机用于生产时的控制模式。

为保证采煤机安全、连续、稳定运行,对行走部的控制模式分为变频控制和工频控制,当变频控制模式出现故障时,切换至工频模式运行。采煤机行走部处于工频模式时,对行走电动机的保护有过流/过载,缺相/断相,过热、两相黏连等措施。PLC控制器除与变频器进行CAN通信外,PLC控制器与HMI人界面、与远程操作平台均采用CAN通信传送数据。行走部变频控制方案中配备有HMI人机界面,便于技术人员对采煤机行走部进行调试,也为发现故障、解决故障提供方便。行走部对行走电动机的变频控制动作有启动、停止、正向加速、正向减速、反向加速、反向减速以及带速、保持等。

图1 行走部变频控制方案

2 软件设计

2.1 PLC控制方案

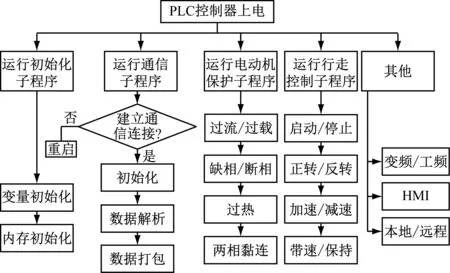

PLC软件控制方案如图2所示,PLC程序共分为5部分:初始化子程序、通信子程序、行走电动机保护子程序、行走控制子程序、其他辅助子程序。

1) 初始化子程序主要完成对系统数字量输入点初始化以及延时处理,以防抖动带来的干扰;对PLC控制软件系统中用到的全局变量以及内存空间进行初始化操作,一般将BOOL型变量初始化为false,将非BOOL型变量全部初始化为0。

2) 通信子程序流程图见图2所示,PLC控制器与变频器之间以CAN通信模式进行数据交互。首先PLC控制器发起CAN通信连接建立过程,连接建立成功后,PLC控制可以对要发送的数据进行打包处理并发送,对接收到的变频器的数据进行解析,并将用于行走控制的变量发送给行走控制子程序。PLC控制器同时判断当前CAN通信连接是否正常,如果正常,则继续进行数据打包、解析工作;如果通信不正常,则重新建立CAN通信连接建立过程。

3) 行走电动机保护子程序主要完成在工频模式下,其保护种类有过流过载保护、过热保护、缺相断相保护、两相粘连保护等措施。

4) 行走控制子程序流程见图2所示,该子程序接收到通信子程序的数据后,对行走电动机进行逻辑控制。待行走电动机启动后,初始转速为Nr/min,按“正向加速”按钮后,转速开始增加,松开后,转速保持现有值不变;其他按钮与“正向加速”按钮功能设置方法一致。

2.2 PLC程序为变频器启动的程序

如下述PLC程序为变频器启动后,控制采煤机行走部正转条件下加速/减速、反转条件下加速/减速的程序实现:即

IF NOT xForeOrRev THEN

(*变频器启动后,正转条件下加速*)

ForeSpeedUp;

图2 PLC软件控制方案

(*变频器启动后,正转条件下减速*)

ForeSpeedDown;

ELSE

(*变频器启动后,反转条件下加速*)

RevSpeedUp;

(*变频器启动后,反转条件下减速*)

RevSpeedDown;

END_IF

(*变频器启动后,正转条件下减速*)

IF NOT xSpeedup AND xSpeedown THEN (*闭合减速且非闭合加速*)

gTargetVelocity := gTargetVelocity-1; (*转速每10ms减1*)

IF gTargetVelocity <= 60 THEN (*转速持续减至60后保持不变*)

gTargetVelocity := 60;

END_IF

END_IF

3 通信方案

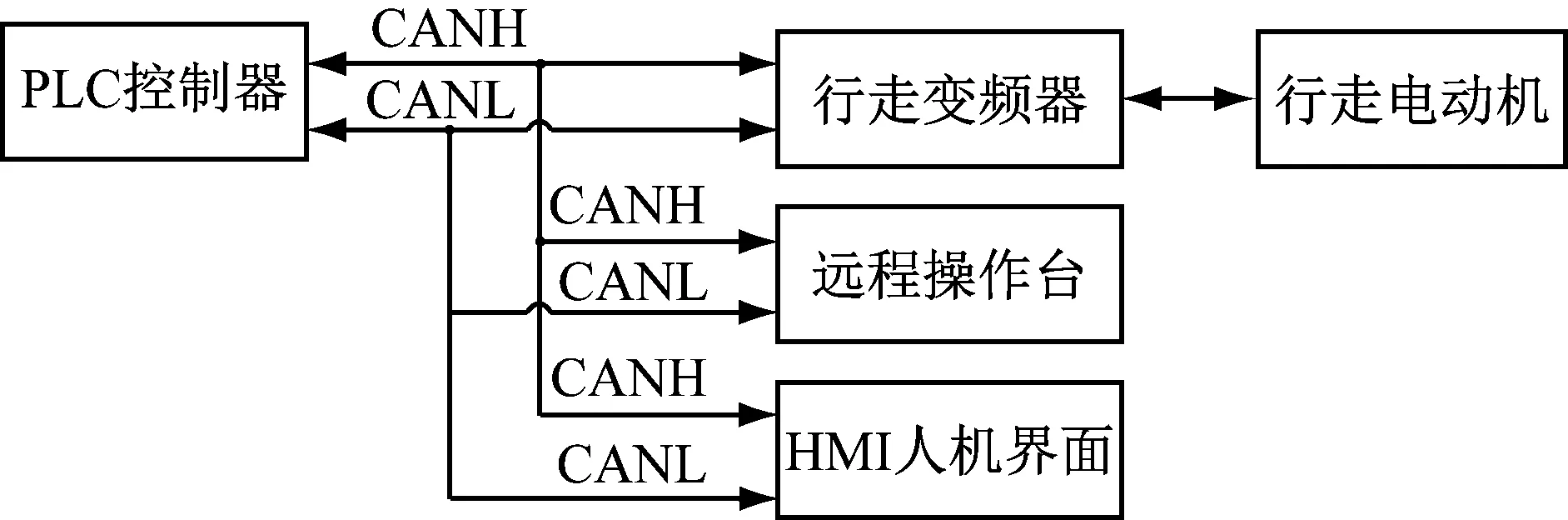

电牵引采煤机行走部采用CAN通信模式进行数据传送,如图3所示,PLC控制器与行走变频器、远程操作台以及HMI人机界面之间用CAN通信专用屏蔽双绞线连接,分为CANH和CANL 2条通信信号线,另外为保证CAN通信的稳定性和可靠性,需要在每一天设备中并联120 Ω的终端电阻[5]。CAN通信速率一般设置为19 200 bit/s,若两设备距离较短,可以将速率调高,距离较长时,将速率调低,否则会增加CAN通信的数据丢包率。

图3 行走部通信方案设计

4 其他

在电牵引采煤机行走部变频控制方案中设计有HMI人机界面,用于监测行走部运行参数以及故障信息。对行走部的控制模式分为本地控制和远程控制,本地控制用于对采煤机行走部进行单机调试以及单机运行;远程操作模式是采煤机较常运行状态,单独设计有采煤机远程操作台,保证采煤机司机的安全以及身体健康。

5 工业试验情况

设计完成的电牵引采煤机行走部变频控制方案在某矿综采工作面进行为期3个月的工业试验。在试验过程中,行走变频控制方案能够满足采煤机行走部控制需求,保证采煤机安全、稳定、连续运行。

6 结论

电牵引采煤机行走部变频控制方案已经成功应用与某煤矿的采煤机,能够实现对该采煤机行走部的灵活控制,故障发生率较低,且满足预定设计要求。