CO、MN配比在煤制乙二醇DMO合成中的应用

2020-06-02新疆天业汇合新材料有限公司石河子市832000

(新疆天业汇合新材料有限公司,石河子市,832000) 李 伟 邝 勇

乙二醇是一种重要的石油化工基础原料,主要用于生产聚酯树脂、醇酸树脂、增塑剂、防冻剂、化妆品和炸药,此外还可用作分析试剂、色谱分析试剂及电容器介质等。随着国内聚酯、化纤产品市场的快速发展,中国已成为了世界乙二醇主要生产国和最大消费国,其产量和消费量分别占世界总量的17%和30%左右,其中聚酯(包括聚酯纤维、聚酯塑料、聚酯薄膜等)的消费量约占国内乙二醇总消费量的90%。

乙二醇的制备工艺分为石油乙烯法和非石油法,前者依赖石油资源,产能增长受制于配套乙烯产量,能耗较高,在我国发展较为缓慢;在非石油法中,合成气催化加氢合成乙二醇技术具有成本低、能耗低、废弃物排放量少等优点,适应我国缺油、少气、煤资源相对丰富的现状。

2007年中国煤制乙二醇项目开始发酵,热情不断高涨,由中科院、上海金煤控股、丹化科技合作最早试水煤制乙二醇,于2009年建成投产。至此以草酸酯路线为代表的煤制乙二醇技术逐渐成熟,但也面临一些技术问题,如装置稳定性、工艺参数和产品质量仍需进一步验证,单套反应器生产能力较小,产品品质指标仍低于石油法,低油价下相对于石油法竞争力不明显等。

2010新疆天业延伸产业链,提出对新疆天业密闭电石炉尾气的利用构想。于2013 年新疆天业建成全国第一套电石炉气综合利用制乙二醇装置建成投产,成功的解决了产品紫外透光率等问题,产出煤制乙二醇产品品质达国家优等品的指标,并得到下游聚酯行业的认可。此举对经济、环境生态以及社会可持续发展的意义重大,为电石炉尾气的综合利用指明方向,为煤制乙二醇奠定了品质基础。此后煤制乙二醇在国内掀起一场建设高潮,截止目前为止全国煤制乙二醇产能约有211万吨/年,在建装置约907万吨/年[4]。

1 煤制乙二醇工艺简介

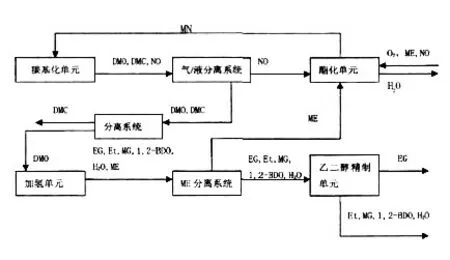

随着新疆天业循环经济产业链的延伸,新疆天业建成全国第一套电石炉气综合利用制乙二醇装置。该装置采用草酸酯法,其主要原料为NO、CO、O2、H2和醇类等,其反应原理是NO 与O2反应生成N203、N2O3与醇类反应生成亚硝酸酯(RONO),随后在钯催化剂作用下,CO 与亚硝酸酯进行氧化偶联反应,得到草酸酯[(COOR)2],草酸酯再经气相催化加氢制得乙二醇。其合成工艺流程简图如图1。

图1 草酸酯加氢制乙二醇工艺流程

新疆天业DMO 合成系统中的可分为羰基化单元、气液分离单元和MN 再生单元。三个单元采用首尾相连的方式构成了DMO 合成系统。并通过补入原料甲醇、氧气和一氧化碳即可以生成DMO。系统中的NO等辅料开车完成后理论上不需要额外增加NO。在DMO 反应器入口设置在线分析仪对MN、NO、CO的浓度进行实时监控,通过监控值适时调整严格控制各类组分的浓度。

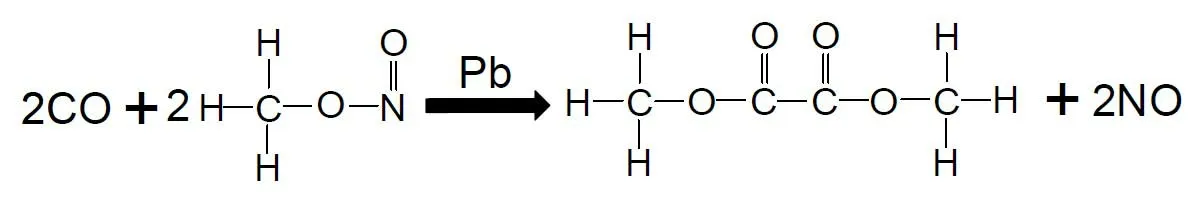

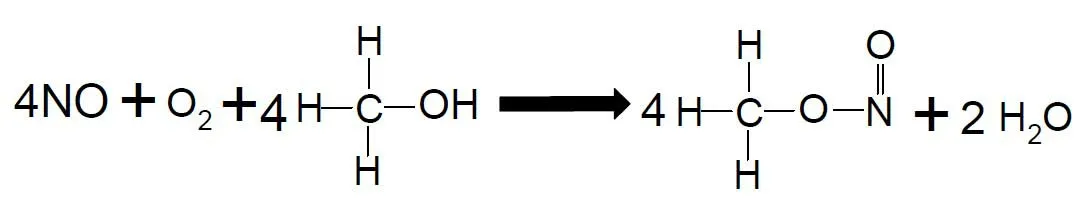

如草酸酯加氢制乙二醇工艺流程图1 中所示,CO 通过外界补入后在羰基化反应器中和MN 反应生成DMO等产物。通过气/液分离系统分离出产品粗DMO后,循环气中的NO等进入MN再生单元(即酯化单元)生成反应所需的MN。该工艺中主要的反应如下:

在DMO反应单元内发生的反应:

在MN再生单元内发生的反应:

该方法中MN具有较大的危险性,MN在浓度高于一定值后在无氧条件下即可发生自爆。羰化反应速率受温度的影响较明显。另一方面MN在温度高于120℃时自分解较为严重,产品质量得不到有效的保证。提高反应温度对增加羰化反应速率是有利的,但从抑制MN 分解的角度出发反应温度不宜过高。通过不断实践温度宜控制100℃~136℃。

2 羰基化过程中原料配比对反应的影响

2.1 原料配比对反应速率的影响

羰化反应的原料配比对反应速率有着较大的影响。反应物MN 的浓度越高反应速率越快,但由于MN的性质决定了MN的浓度不能太高。

2.2 原料配比对单程转换率的影响

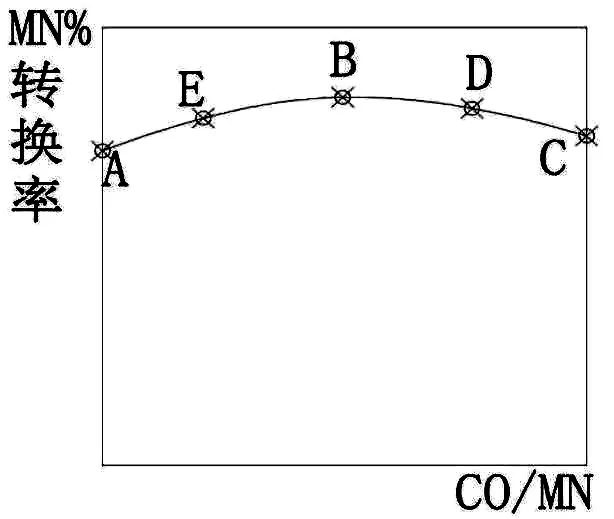

通过大量数据分析我们发现原料配比与MN的转换率存在以下关系:随着CO/MN的提高,MN的转化率先上升后下降(如图2)。

图2 MN转换率与CO/MN值的关系示意图

2.3 MN自平衡原理

2.3.1 CO/MN存在最佳比值左侧(E点)

如果因为一些外界条件的干扰导致CO的进料减少,DMO 反应器入口CO/MN 的值下降,由图2 可知MN的单程转换率将下降。由于系统循环并未停止,当再一次循环至DMO反应器入口时MN将进一步升高,CO/MN的值进一步的减小。

由此可知当CO/MN 比例控制在最佳比值的左侧系统及不稳定,不具备自我调节的性质。实际生产中MN 的浓度控制较高,系统往往因为MN 高高报而联锁停车。

2.3.2 CO/MN存在最佳比值右侧(D点)

外界条件的干扰导致CO 的进料减少,DMO 反应器入口CO/MN 的值下降,MN 的单程转换率将上升。反应掉的MN增多,当再一次循环至DMO反应器入口时MN将略有降低,从减少CO/MN值的进一步降低,系统在D点左侧建立新的平衡。

外界条件的干扰导致CO 的进料增加,DMO 反应器入口CO/MN值增大,则MN的单程转换率将下降,反应掉的MN 减少,当再一次循环后DMO 反应器入口的MN 将略有升高。从减少CO/MN 值的进一步降低,系统在D点右侧建立新的平衡。

2.4 通过原料配比的客观规律对系统控制的建议

为避免MN 在催化剂的作用下催化分解,在系统开车前对系统补充适宜的CO使的系统处于还原态下。

MN 的浓度不应该控制在上限附近,为了避免因CO 波动造成MN 升高而导致停车,MN 的浓度不宜控制在最高允许浓度附近,其正常控制值小于高高报停车值2~3个百分点。

CO/MN 的应控制在最佳配比的右侧,此时MN具有自我调节能力。CO/MN 比值宜控制在其最佳比值的1.1~1.3倍。