关于延迟焦化装置污油做急冷油回炼技术探讨

2020-06-02赵积智赵积明

赵积智 赵积明

(1.洛阳石化工程设计有限公司,河南 洛阳471000;2.中化泉州石化有限公司,福建 泉州362103)

针对某延迟焦化装置现行工艺操作状况,将焦化污油通过焦炭塔塔顶油气管线上急冷油注人口输送至焦炭塔进行回炼,从而大量焦粉通过油气管线输送至分馏塔,导致油气管线结焦、分馏塔塔底结焦及辐射进料泵堵塞,严重威胁装置的安全、长周期运行。对此通过对空塔气速的数据及对污油回炼所产生影响因素分析提出抑制措施。

1 原因分析

污油来自于焦化污油处理罐,经做静止沉淀试验后,发现污油上层水中含有大量焦粉颗粒,其中污油含水量约20%~60%。污油含水过多,增大了焦炭塔内气体流量及焦炭塔内气速,以至于蒸汽和油气将泡沫层中的焦粉携带冲入分馏塔中,影响装置的正常运行。另外,污油自身含有大量焦粉颗粒,50℃左右的污油在没有完全进入焦炭塔内就被汽化反应,随塔内油气和水蒸气一并被携带到分馏塔。

根据现场实际情况,焦炭塔内焦层高度(18~19 米)和泡沫层高度(约3 米),计算得安全空高为2~3 米。焦炭塔安全空高在3m 以下时,焦粉和泡沫焦极易被携带进入油气大管线和分馏塔,泡沫层中的焦粉易沉积在管壁形成“焦核”[1]。而空高越大,焦炭塔的利用率越低,但油气在塔内的停留时间延长,有利于泡沫层气泡的破裂,可以减轻油气管线和分馏塔的结焦。

2 实际生产中焦炭塔空塔气速的计算及数据分析

根据焦炭塔允许空塔气速计算公式:v允许=0.048×C×[(ρ泡沫-ρ油气)∕ρ油气]0.5(式中:v允许-塔内的允许气速m∕s;ρ泡沫-泡沫层的密度(30~100kg∕m3);ρ 油气-油气的密度(5~6kg∕m3);C-系数(0.8~1.0))[2]。得塔内的允许气速在:0.096~0.21m∕s,国内外焦炭塔塔内的操作气速大部分在0.09~0.19m∕s 之间,基于国内的设计和油气管道的清焦措施,空塔气速控制在0.15m∕s以内为宜[2],尽量避免油气管道和分馏塔底结焦保证装置长周期生产。

空塔气速指焦炭塔内上升油气的体积流量与塔横截面积之比,即将所有物料按照操作条件下焦炭塔温度、压力等条件还原为实际体积,从而得到焦炭塔的气速。假定:

(1)焦化为三炉六塔装置,焦炭塔直径为f9000mm,急冷油不计算在内;加工损失计算在焦炭中。

(2)焦炭塔塔顶温度T1 为:450℃(数据来自于基础设计中装置主要操作条件表),塔底温度T2为495℃;则:焦炭塔平均温度T=(T1+T2)∕2=472.5℃。

(3)焦炭塔塔顶压力P=0.27MPa(A)。

(4)根据提供的关于焦化装置2018 年2 月至6 月焦化单元的物料平衡表以及焦化装置产品的物性数据,通过模拟计算得出近5个月来各产品的混合物平均相对分子质量M(kg∕kmol),根据焦化装置近5个月产品的质量流量,通过F=m∕M计算得出不同月份各产品的摩尔分数 F(Kmol∕h)。

在工程计算中,一般操作压力在1.0MPa 以下,可按照理想气体对待,对于流动系统,每个焦炭塔的体积流量可按以下公式求得:qv=FRT∕P(式中:qv—焦炭塔内气体体积流量,m3∕h;F—每个焦炭塔内气体总摩尔数,mol∕h;P—焦炭塔内气体压力,Pa;T—焦炭塔内气体温度(热力学温度),K;R—通用气体常数,8.314J∕mol·K)。

从而,计算得出2018年2月至6月焦炭塔内的空塔气速。

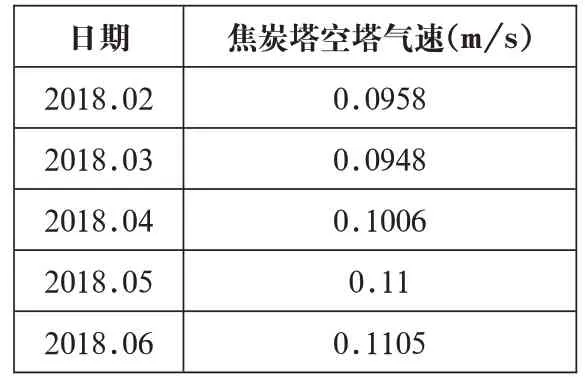

表-1 实际生产中焦炭塔空塔气速表

注:在计算空塔气速过程中,其中蜡油、蜡油循环量及加热炉注蒸汽量按照初始设计的量考虑。其中,蜡油组份的混合物平均相对分子质量大(约334.0g∕mol),对焦炭塔内气体流量无大的影响。加热炉注汽量按单台炉注汽1.27t∕h计,通过计算过程可以得出,注汽量的大小对塔内气速影响很大,成正比关系。

(5)依据以上已知条件,假设将焦化污油处理罐中污油彻底输送至焦炭塔塔顶内空高位置处进行回炼,污油回炼量按4t∕h 计,其中污油含水量按40%计,污油操作温度为50℃,并在塔顶温度、压力不变的情况下,求得焦炭塔空塔气速如下表。

表-2 增加污油回炼后焦炭塔空塔气速表

注:在焦炭塔内增加污油回炼后空塔气速的计算过程中,污油的混合平均相对分子质量大,对其气体流量无大的影响,计算中仅考虑污油中水含量的摩尔分数。

数据分析:(1)通过计算焦炭塔空塔气速数据显示,采用三炉六塔,焦炭塔直径f9000mm,在此塔径下油气线速均在理想的范围内。即焦化装置油气管线焦粉携带量与目前装置生产状态下油气的线速无多大影响。(2)通过表-1和表-2两组数据对比分析,污油输送至焦炭塔塔顶内空高位置处进行回炼,在塔顶温度和压力不变的情况下,进行裂解吸热和缩合放热反应,其中部分污油反应生成油气及焦炭,而污油中水被汽化生成大量蒸汽,增大了焦炭塔内气体流量及焦炭塔内气速,以至于蒸汽和油气将泡沫层中的焦粉携带冲入分馏塔中,影响装置的正常运行。(3)根据不同月份生产负荷的高低及对应空塔气速数据显示,焦化装置负荷增大,参加裂解反应产生的油气量增大,油气线速提高。而且缩合反应产生的高粘度中间产物数量增加,生成焦炭总量就越多,导致泡沫层高度增加,焦炭塔塔顶安全空高降低,油气在塔内的停留时间减少,易使油气携带泡沫层内焦粉至油气管线和分馏塔。

3 污油作为急冷油进塔回炼的影响

将50℃左右的污油输送至焦炭塔内回炼,总反应为吸热反应,致使焦炭塔塔顶温度下降,导致中间产物泡沫层反应不彻底,降低渣油在焦炭塔内的反应效率,以至于泡沫层高度增加。

污油中含水过多,增大了焦炭塔内气体流量及焦炭塔内气速,以至于蒸汽和油气将泡沫层中的焦粉携带冲入分馏塔中。

4 抑制措施

根据延迟焦化装置现行运行情况及状态,污油通过焦炭塔塔顶油气线进塔回炼和焦炭塔安全空高过低是导致大量焦粉被携带到分馏塔的主要原因。现通过以下几点措施来抑制油气管线及分馏塔的结焦问题。

(1)优化原料性质及工艺参数

原料性质与焦炭塔内起泡性能有着密切的联系。通常越容易起泡的原料焦化时产生的泡沫层越高。中国石油大学重质油国家重点实验室在研究稠油焦化起泡性能时,发现非反应下起泡高度较高的稠油,在热反应下起泡性能较强,而且一般环烷基、中间基的渣油焦化泡沫层高于石蜡基的渣油[3]。从原料组份含量来说,渣油中盐含量增加,在焦炭塔内就容易发泡,泡沫层升高,导致油气携带大量的焦粉进入油气管线和分馏塔。即对原料的预处理加强控制管理,对原料进行分析,盐含量进行严格控制。

(2)优化加热炉出口温度

加热炉出口温度对泡沫层高度有着重要影响,因为它直接决定着焦炭塔内反应速率。在初始进料和末期进料时,适当将加热炉出口温度提高1~2℃,使其焦炭塔内反应深度加大,泡沫层在高温下充分反应生成焦炭,从而减低泡沫层的高度[4]。实际生产中证明了这一点,加热炉出口温度没提高1℃,泡沫层高度可降低约0.76米[5],从而降低焦炭塔内反应速率。

(3)减少污油回炼频率

焦化装置污油回炼采用作为急冷油的方式进行,由于污油较重,且不能在焦炭塔内进行完全汽化,部分液相很容易附着在挥发线上引起结焦。另外,在污油回炼时,污油中含水量被汽化,增大塔内体积流量及塔内气体线速,造成塔顶温度波动,易造成塔内泡沫层反应不充分,泡沫层增高等现象。

(4)作好焦炭塔安全空高的监控

通过减低焦层及泡沫层高度来增大焦炭塔安全空高,提高中间产物泡沫层在焦炭塔内的反应时间,增大反应深度。

5 结语

延迟焦化装置的工艺特点决定了焦炭塔内不可避免的会有焦粉带入油气管线及分馏塔,减少焦粉携带量,对于装置的安全平稳运行及最大限度提高装置处理能力有重要的意义,缓解焦粉携带的技术方法还需进一步探讨研究。目前减少污油回炼频率、优化原料性质及作好焦炭塔安全空高的监控,能尽可能减少油气焦粉的携带量。