转炉冶炼耐工业大气腐蚀HRB500aE生产试验

2020-06-02李维华林致明王光文

李维华,林致明*,王 伟,王光文

(福建三宝钢铁有限公司技术中心,福建 漳州 363000)

HRB500aE是一种500MPa级耐工业大气腐蚀钢筋,是国标GB/T 33953-2017《钢筋混凝土用热耐蚀钢筋》里规定的一种耐蚀钢筋,其是在钢中加入一定量的Cu、P、C或Ni、Mo、Nb、Ti等合金元素,制成的一种工业大气腐蚀性能良好的低合金钢。含硫的污染物是主要的大气污染介质,钢的腐蚀速率随着空气中SO2含量的增加而增大。铁路、建筑和桥梁中的钢筋等材料长期处于大气和日晒环境中,容易受到污染腐蚀,导致其使用寿命严重缩短,相应地增加了对国民生产和财产安全的安全隐患[1-4]。

人们为了延缓和减少钢筋腐蚀现象,开展了很多研究工作,比如镀锌钢筋、不锈钢筋以及涂层类钢筋等其它反腐技术,但这些方法要么成本高要么防腐效果不理想。为了减缓沿海建构筑物和工业气候环境钢筋腐蚀速度,三宝钢铁有限公司决定采用采用微合金化和控轧控冷工艺开发耐工业大气腐蚀钢筋HRB500aE,此钢种在经济性与耐海水腐蚀性方面将具有较高利用价值[5-8]。

1 国标冶炼要求

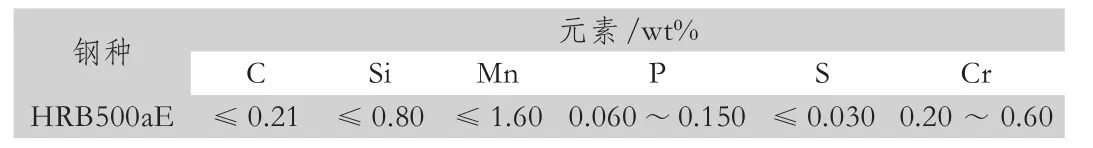

钢筋混凝土用HRB500aE耐蚀钢筋新国标GB/T 33953-2017于2017年7月12日发布,2018年4月1日开始实施,冶炼工艺只能采用转炉或者电炉工艺,必要时可采用炉外精炼,化学成分要求如表1所示,其中为了进一步提高钢筋的耐腐蚀性能,还可以加入下列一种或多种合金元素:Mo≤0.30%,RE≤0.05%等,钢的氮含量应不大于0.012%,供方如能保证可不作分析,钢中如有足够数量的氮结合元素,含氮量的限制可适当放宽钢筋的成品化学成分允许偏差应符合GB/T 222的规定。

表1 化学成分要求

2 冶炼过程控制

钢筋混凝土用HRB500aE生产采用转炉炼钢和镇静钢脱氧方法,整个工艺流程为装入操作→100t转炉冶炼→出钢及脱氧合金化→吹氩→连铸,具体控制过程如下。

(1)化学成分设计。结合螺纹钢HRB500aE相关元素在钢筋中所发挥的作用及国标GB/T 33953-2017规定的化学范围要求,设计了钢筋混凝土用螺纹钢HRB500aE相关元素含量控制标准,如表2所示。

(2)装入制度。转炉装入制度采用定量装入,根据炉况、生产组织情况、铁水成分和温度来调整废钢加入量,具体控制情况如表3所示。

表3 装入制度

(3)供氧制度。供氧制度采用变压变枪法,进料完毕后,摇正炉体下枪吹炼。氧枪喷头采用四孔拉瓦尔型,Ma,为2.0,喷孔夹角12°,扩张角为11°30′,喉口长度7mm,工作氧压控制在0.80MPa~0.85MPa,流量控制在20000Nm3/h~26000Nm3/h。吹炼前期枪位控制在1400mm~1600mm,中期枪位控制在1500mm~1800mm,后期枪位控制在1300mm~1500mm,拉碳枪位控制在1200mm,火焰情况不正常时枪位可以适当调节,以化渣正常为宜。

(4)造渣制度。造渣制度采用分批加料法。开吹火焰正常后,根据铁水成分与温度情况,并结合操作经验,石灰总量控制在2000kg~3000kg,轻烧白云石总量控制在1000kg~2000kg,一批料加入石灰总量的三分之二和全部轻烧白云石,二批石灰料、三批石灰料看吹炼情况适时加入,吹炼九分半之前加完,确保初期渣早化,过程渣化好,终渣化透作粘。

(5)温度及终点控制制度。过程温度控制保证化好渣,不喷溅不返干,温度平稳上升;终点温度控制在1640℃~1670℃,开浇第一炉、新出钢口和新钢包等特殊情况可以适当提高出钢温度。终点C含量控制在0.06wt%~0.13wt%,防止钢水氧含量高,影响钢水质量;终点P含量控制在0.020wt%以下,防止挡渣失败时回磷导致钢水P含量过高造成化学废品。

(6)出钢及脱氧合金化制度。出钢过程采用挡渣球进行挡渣操作,确保挡渣成功率达到90%以上,保证钢包渣层厚度不大于200mm。采用脱氧剂(硅钙钡和铝锭)、硅锰合金进行脱氧合金化。

表2 化学成分控制标准

表5 冶炼结果

合金加入顺序为:脱氧剂→硅铁合金→硅锰合金→贵重金属(铜、铬铁、钼铁、钒铁和镍铁),合金在出钢至1/4~1/3时开始加入,出钢至2/3~3/4时加完,合金加入量参考出钢量按95.00t/炉计,冶炼钢水残Mn按0.10wt%计,硅铁、硅锰合金增C按0.020wt%计,可根据冶炼终点、出钢量等情况调整合金加入量。

(7)炉后吹氩处理。炉后吹氩站吹氩处理对钢液夹杂物与温度分布影响很大,足够的吹氩时间既能促进钢液中的夹杂物充分上浮,也能促进钢水温度的均匀分布,可以提高测温的准确性,吹氩工艺控制如表4所示。

表4 吹氩处理

(8)冶炼结果。通过采取以上工艺控制措施,对HRB500aE前5炉钢液生产情况进行统计,如表5所示。

3 结论

(1)通过采用合理化学成分设计,控制好转炉炼钢五大制度和炉后吹氩处理等工艺手段,冶炼获得了符合国标HRB500aE的化学成分,并且钢液的氮含量较低。

(2)试验工艺生产HRB500aE钢液冶炼周期均在正常生产控制范围之内,在以后日常生产中是合理可行和值得推广的。