大柳塔煤矿井下智能供水系统设计与应用

2020-06-02王飞

王 飞

(神东煤炭集团,陕西 神木 719315)

0 引言

目前煤矿产品价格较低、资源开采越来越深、作业环境恶劣、从业人员老龄化严重、人才短缺、人力成本攀升,安全环保要求越来越严格等不利条件都迫使煤矿企业必须向规模化、集约化、协同化转变,采矿手段向遥控化、智能化乃至无人化发展也是必然趋势。智能矿山目前尚未形成统一定义,根据当前的发展阶段,大致形成一个建设目标,即生产工艺自动化、物流管理智能化、固定设施无人化、生产管理全面信息化,最终实现矿山的安全、绿色、高效开采,做到理念创新、体制创新、管理创新、技术创新[1-3]。智能矿山建设首先是基础数据建设,即建成大数据存储与分析平台和矿山物联网平台,这是实现矿山智能化的先决条件。其次是实现生产管理的网络化、远程化、遥控化乃至无人化,最后使煤矿企业采矿作业环节、筛选加工环节、运输环节、销售环节实现完全无缝化、智能化[4-6]。而井下供水系统智能化是矿井智能化建设的一部分,通过对井下供水系统的自动化改造,达到供水泵房无人值守、运行异常报警、历史数据分析、故障判断等目的,使整个供水系统实现恒压供水自我调节、系统漏水自动停泵等功能。

1 大柳塔煤矿井下供水系统

1.1 大柳塔煤矿地下水库

大柳塔煤矿地下水库利用“水往低处流”原理,在流动过程中实现了污水净化的功能,流到低凹处实现了储水成库的功能,清水流出利用自压输水的功能。首次在井下建设了地下水库,创造性地设计施工了安全可靠的地下水库人工坝体,并将井下污水全部回灌到采空区自然净化储存利用,实现污水近零升井;同时,首次成功施工了155 m的大垂深垂直钻孔,并利用“连通器”原理,尽可能地实现“自然压差供水”,合理高效循环利用,让矿井水牢牢处于掌控之中,节省了能源,保护了水资源,保护了环境,保证了矿井安全。

1.2 煤矿井下供水用途

现代化矿井中的高产能是利用大型机电设备实现的,此类设备运行过程中往往发热较高,普通的风流冷却方式已经不能满足设备散热需求,所以需要供水系统提供冷却介质,提高散热效率[7-11]。煤矿井下煤尘、岩尘、瓦斯等浓度较高,供水系统将水雾喷洒到空气中具有很强的降尘消尘作用,可以有效改善矿井气候,也是消防用水的主要来源。综采工作面液压支架、液压单体的乳化液需要将乳化油与水按比例调制,作为液压传动的媒介,其中的水就来自井下供水系统。供水系统为井下路面冲洗、卫生清理提供水源,可以有效提高矿井安全质量标准化。综上所述煤矿井下供水主要用于设备散热、喷雾降尘、消防灭火、配置乳化液、提高安全质量标准化等用途。

1.3 煤矿井下供水系统缺陷

安全问题:煤矿井下供水一般由地面通过供水管路利用自然压差供水,由于采区层高不同会影响矿井安全生产;供水管路出现漏水现象主要依靠工人沿供水线路巡察,无法及时发现,为矿井的安全生产带来隐患。

水质问题:大柳塔煤矿井下供水系统水源来自地下水库,由于沉淀过滤不完全和管路锈蚀等原因导致水体浑浊、水质不达标,会出现堵塞净水系统过滤网的现象影响正常生产,而改善水质添加药剂的过程中需要岗位工手动开泵注入,凭经验判断,无法准确把握药量。

资源浪费:净化水箱需要岗位工定期清理冲洗沉淀物,增加了工作量,占用了人力资源。然后,多台供水加压泵同时运行无法精确提供出水压力,造成能量的浪费和设备的过度运行。

2 大柳塔煤矿井下智能供水系统设计

大柳塔煤矿井下智能供水系统分为水净化处理系统和恒压供水系统两部分。老旧的供水系统各环节都需要人工操作,工序繁复效率低下,无法对供水安全系统有效监测,严重制约供水质量,需要对供水安全系统进行自动化改造。

2.1 水净化处理系统设备改造

更换水仓进水阀门:地下水库利用自然压差向原水仓供水,原水仓利用阀门调节供水量维持原水仓液位满足生产;将原水仓进水阀门更换为电动阀,根据原水仓液位设定的上下限值控制电动阀开停,使原水仓液位维持在限定值内。

安装多参数水质监测仪:原水仓水源经过净化水箱净化后由离心泵注入清水仓,清水仓安装多参数水质监测仪,实时监测水质参数。

安装计量泵:净化水药箱通过自然沉淀和添加药剂改善水质,在药剂箱与净化水箱之间安装计量泵,通过监测到的水质参数控制计量泵启停,实现自动定量添加药剂,改善水质。

净水箱反冲洗管路安装电动阀:净化水箱沉淀物通过反冲洗管理实现外排,在净水箱反冲洗管路安装电动阀,通过程序远程控制电动阀定时启停,实现自动反冲洗,清理水箱沉淀物。

实现自动和远程控制:水仓液位、电动阀、多参数水质监测仪、计量泵通过PLC实现自动控制和上位机的远程集中监控。

2.2 智能恒压供水系统设备改造

安装压力计和流量计:加压泵电机由变频器控制,通过PLC给定频率实现加压泵电机的变频调速和多台加压泵电机的联动控制。供水系统总管路出口处安装压力计和流量计,将压力值与流量值作为恒压供水调节的参考值。煤矿井下盘区采掘工作面供水管路安装压力计,获取用水点压力值为恒压供水系统压力设定提供参考值。

加压泵出水管路安装电动阀:每台加压泵出水管路安装电动阀,通过PLC将电动阀与泵电机联动,防止停泵期间水流逆行。变频器、压力计、流量计和PLC进行远程集中监控,在上位机建立人机对话界面。

2.3 智能供水系统供电设备改造

煤矿井下供水系统的供电设备主要有移动变电站、真空馈电开关、真空电磁启动器、变频器、照明信号综合保护装置。移动变电站将矿井10 kV高压电变成660 V低压动力电,并对低压供电网络进行监测和保护;真空馈电开关对下一级供电设备进行保护并对上一级供电线路隔离,真空电磁启动器与变频器启动电机,照明信号综合保护装置为井下照明及信息网络设备提供电源和保护。移动变电站、真空馈电开关、真空电磁启动器、变频器、照明信号综合保护装置全部改装为可通讯保护器,使其具备数据上传功能,利用Tcp/IP和Modbus通讯协议与PLC通信,实现数据上传,由上位机远程集中监控。

2.4 智能供水系统工作流程

工作原理:智能供水系统流程图如图1所示。大柳塔煤矿地下水库水源利用“自然压差”流入智能供水系统进水管路;设定原水仓水位上下限值,原水仓通过液位传感器控制进水管电动阀启停使原水仓水位维持在恒定范围。设定清水仓水位上下限值,清水仓通过液位传感器控制清水泵启停为清水仓注水,使清水仓水位维持在恒定范围。清水仓安装多参数水质监测仪,将计量泵与清水泵联动,通过监测pH值、温度值、电导率、浊度值的水质参数控制计量泵启停,实现自动定量添加药剂改善水质。

图1 智能供水系统流程图

功能实现:净水箱反冲洗管路上安装电动阀,通过计算机程序设定电动阀启停时间与启停周期,实现自动冲洗净水箱沉淀物。上位机采集煤矿井下盘区采掘工作面供水压力值,根据生产需要将压力设定值发送到PLC,PLC采集供水系统总管路压力值与上位机压力设定值比对,通过比对结果将调频信号发送到变频器,进行PID自动控制;当第一台变频器达到50 Hz工频运行后总管路出水压力仍未达到上位机设定值时,则在保持当前变频器工频运行的状态下启动下一台变频器进行调速,直到总管路出水压力达到上位机设定值,多台增压泵联动情况下原理相同。

故障判断:当供水系统处于恒压供水状态运行时,总管路出水压力值保持不变,而盘区采掘工作面供水压力值短时间内出现急剧下降的情况,则判断供水系统管路出现漏水,此时PLC下发紧急停车命令,并在上位机进行报警,生产指挥人员接到报警后指示相关巡察人员排除故障。上位机服务器存储智能供水系统历史运行数据,供水系统维护人员通过分析历史运行数据曲线判断设备运行健康状态。例如,分析一台加压泵运行数据曲线,在工频运行时转速为1 400 rad/min,出水压力为2.3 MPa,当出现工频运行的转速为1 400 rad/min,出水压力明显低于3.3 MPa时,则可判断为泵叶轮磨损较大或轴承磨损严重等故障,由此为设备故障判断提供可靠依据,提供设备检修效率。

2.5 智能供水系统远程集中监控

水净化处理系统:水净化处理系统示意图,如图2所示。预设定原水仓液位上下限,当水位低于下限设定值时则打开电动阀给原水仓补液,当水位高于上限设定值时则关闭电动阀停止补液。预选定水净化系统泵电机,设定清水仓水位上下限值,当清水仓液位低于下限设定值时则开启预选定泵电机给清水仓补液,当清水仓液位高于上限设定值时则关闭预选定泵电机停止补液。复用水系统保持清水仓液位始终在上下限设定值区间内,确保满足智能供水系统需求。

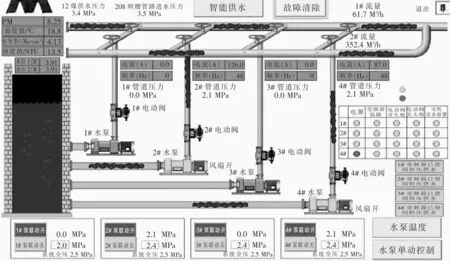

恒压供水系统集控:恒压供水系统集控画面,如图3所示,实时监测智能供水系统运行状态、水质、水仓液位、管路供水压力、管路供水流量等参数。生产指挥人员可根据实际生产需求调整供水参数,实现全系统的远程集中监控和人机对话。

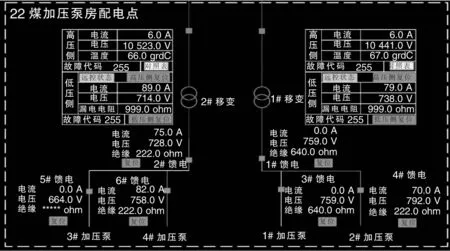

供电系统集控:供电系统集控画面,如图4所示,智能供水系统的供电系统完全实现远程集中监控、供电系统故障报警及故障判断判断、远程分合闸、历史数据存储和历史操作记录等功能。

图2 水净化处理系统图

图3 恒压供水系统集控画面

图4 供电系统集控画面

3 结语

大柳塔煤矿井下智能供水系统的使用,大大减少了井下工人的工作量与工作强度,提高了设备运行效率,增加了系统使用寿命,降低了电能的损耗,降低了矿井企业的材料成本与人力成本。大柳塔煤矿井下智能供水系统运行后,加压泵房无需再安排岗位工值守,供水系统运行状态在上位机实施显示,系统运行状态实现自我调节,解放了人的劳动力;水净化处理系统自动改善水质,减少了供水管路堵塞和锈蚀损耗,从根源上减少了供水系统故障发生率,降低了系统维护成本;供水系统设备运行根据实际使用需求自动调节至最优状态,避免了能量和机械的额外损耗。通过系统不同区域位置的供水压力值对比分析,可以及时发现漏水现象,为矿井安全生产提供保障。