作物收获机械往复式切割器切割性能测试方法与试验设备研究进展

2020-06-02张悦湘罗海峰张恬静

张悦湘,罗海峰,张恬静

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;3.湖南农业大学经济学院,湖南 长沙 410128)

1 引言

切割器是作物收获机械上的核心工作部件,其工作性直接影响田间收获情况,切割平稳、振动小的切割器可以提高收获质量。其结构和作业效果应满足不漏割、不堵刀、切割功耗小,结构简单,可靠性高、适应性强,振动小,割茬低且整齐等要求。作物茎秆的物理特性、切割器运动方式以及切割刀片等因素都将对切割器的切割过程产生影响。目前在切割理论、切割器结构、切割刀片的形状、切割器性能试验等领域都获得了显著的研究进展。

切割器主要分为往复式切割器、圆盘式切割器、回转式切割器三类,由于往复式切割器结构简单,适应性强,因此在作物收获机械上得到了广泛的应用。往复式切割器动刀片因惯性产生的振动,会导致切割过程中作物茎秆晃动和倾斜。同时,切割时间较长、刀片多次切割等因素,会导致割茬整齐度不高,对于油菜等茎秆坚硬且易于脱粒的作物,还会导致较大的落粒损失。进而对往复式切割器进行切割性能测试与分析具有重要的研究意义,文章以往复式切割器切割性能测试方法和试验设备为研究对象,从力学特性测试、虚拟样机研究、试验装置等三个方面进行综合调研与分析,并提出个人对该领域未来发展的建议。

2 往复式切割器结构与作业特点

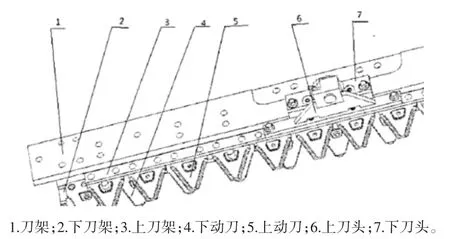

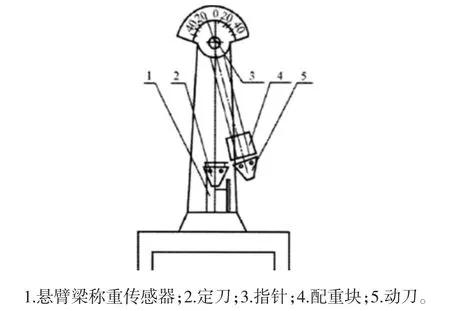

目前,国内外联合收割机所使用的切割器以往复式切割器为主。往复式切割器由动刀片、定刀片、护刃器、曲柄等工作部件组成(图1),往复式切割器利用动刀片的往复运动切割作物茎秆。通过动刀平面的数量可以将切割器分为单动刀切割器和双动刀切割器,单动刀往复式切割器往复惯性力较大,导致振动强烈,双动刀切割器往复惯性力较小,振动小,可以达到更高的切割速度。对于大多数往复式切割器,动刀轴的旋转运动一般通过偏心轴式曲柄连杆机构转换成切割器动刀的往复运动。由于结构简单和良好的经济性,曲柄连杆机构目前仍然是往复式切割器上最常用的驱动方式,并且其结构一直未被大幅修改。除此之外,也有采用摆杆、行星齿轮、摇臂或者摆环等传动方式,以实现往复运动。

图1往复式切割器模型

由于往复式切割器本身的结构特点,动刀和驱动机构在运动期间会产生往复惯性力,并且由此而产生振动是往复式切割器的主要技术难关。在联合收割机的工作中,往复式切割器的往复惯性力大,对联合收割机的振动影响较大,也带来噪音大的问题,且易产生落粒损失。并且由于切割速度被限制,使得联合收割机的作业速度较低,只有通过增加收获幅度来增加收获效率。对于改善往复式切割器的振动,平衡往复惯性力,目前主要采用配重法。

3 切割力学特性测试与分析

3.1 切割力测试与分析

在电子万能试验机上对切割茎秆施加切割力,并通过测试系统获取数据,测试系统包括力传感器、数据采集仪等。

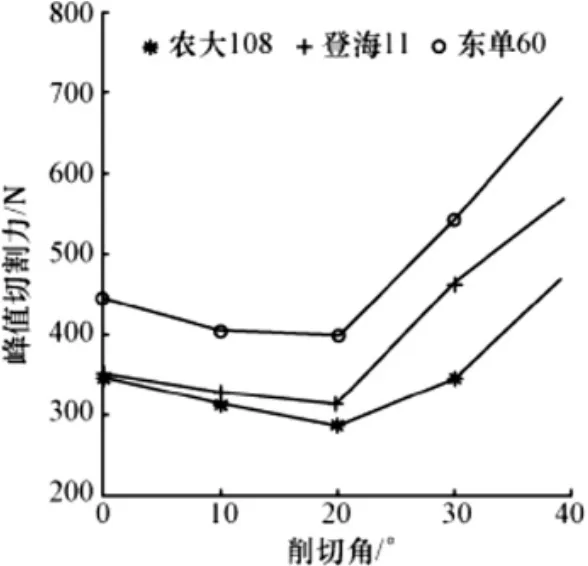

通过目前的研究数据得出,影响切割力最大的两个因素是切割速度和切割位置。随着切割速度的增加,在切割点传递变形的时间减短,导致切割力减小;切割位置离地面的高度增加也会降低切割力的大小。除此之外,通过研究发现,锯齿形刀具的切割力相对光刀较小,滑切是最为省力的切割方式。随着削切角的增加,切割力将先呈现降低趋势,当削切角度增加至仅凭法向切削力来切割茎秆时,切割力又将呈上升趋势(图2)。

图2削切角对玉米茎秆切割力的影响曲线图

3.2 切割功率测试与分析

切割功率包括切割器空转消耗的功率以及切割作物茎秆消耗的功率。测量切割功率的方法有直接测量法和间接测量法。通过电阻应变片传感器、压电晶体式传感器等直接测量属于直接测量法。间接测量是依据往复式切割器的转速和扭矩的数值,通过计算得到切割功率。转速通过安装于主轴的转速传感器测量,扭矩通过扭矩传感器测量。

综合试验数据显示,切割速度和动刀组数是影响切割功率的主要因素,其次是切割刀片的长度,除此之外,茎秆喂入速度、刀刃类型等因素对切割功率的影响不大。

4 虚拟样机的研究

AMAMS[1]一款机械动力学仿真软件,可以进行往复式切割器进行动力学和运动学的仿真,在此基础上对切割器的工作参数进行单因素和多因素交互试验,以达到优化实验设计的目的。同时还可利用SIMULINK[2-3]模块库再结合系统本身的数学模型来构建仿真模型,该技术是时域仿真的一种,可以更加直观地反映参数随时间的变化。为获取根切器切割轨迹、几何参数对切割质量、切割损失的影响,刘庆庭[4-8]等在AutoCAD的ObjectARX[9-11]环境下构建了切割器的虚拟样机。而基于labview虚拟仪器[12-13]实现了切割试验装置的速度连续调节、切割参数即时采集与显示等功能。除此之外还可以利用Admas、Abaqus[14-16]软件对往复式切割过程进行仿真分析,对样机的设计、改进、优化都具有重要作用。

为减少外界干扰对试验结果的影响,宋占华[17-21]设计了一款抗干扰系统,采用带有光耦隔离作用的数据采集卡,信号线均使用屏蔽线,运行测控系统的工控机通过隔离变压器单纯供电。软件方面,为滤除干扰信号采用低通滤波技术。

为获得更好的切割质量和保证刀片的使用寿命,林茂[22-23]利用proe软件建立了各种刀片的三维模型,导入Ansys软件后设置节点和划分网络,对其刀刃刃角、切割位移、节点位置三个试验因素进行了刀片应力仿真,得到了各种刀片的应力图和变形图。为考核机械结构是否会因为固有振动频率而破坏,需要对关键部分进行有限元分析。目前可以通过有限元软件ANSYS对切割机架、切割主动轴、关键部位的刀片进行强度评估。

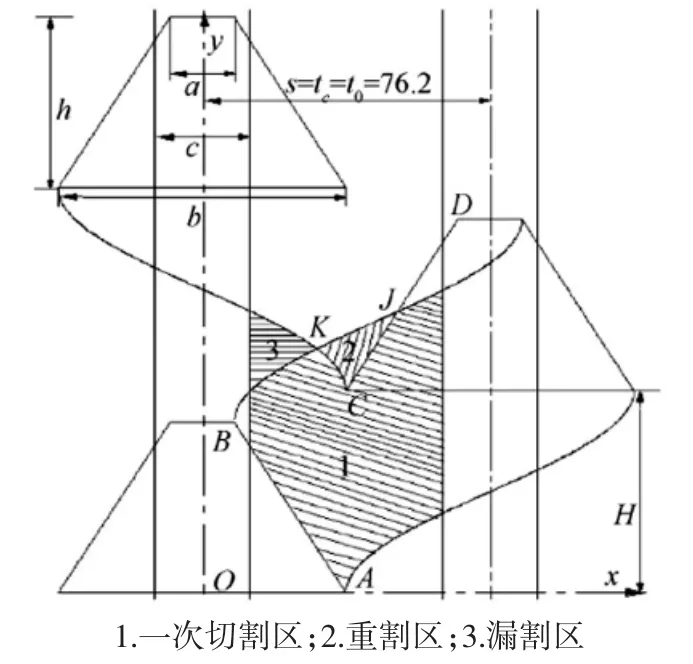

向阳[24]通过Visual Studio可视化应用程序开发了一款分析系统。该系统可以对往复式切割器的动刀片进行运动分析,并在此基础上得出漏割区域、重割区域、一次切割区域(图3)三类切割区域面积的计算方法。提出了一种基于步进运算的工作特性分析方法,可对三类切割区域面积进行连续运算分析。该分析系统相对于传统的图像拟合方法而言,使用更加便捷,计算结果更加精准,同时不需要依赖第三方软件平台。为往复式切割器结构性能的优化提供了参考工具。

图3往复式切割器典型切割图

切割属于高速运动,由于惯性而产生的振动较大,因此需要对切割器进行模态分析。马攀宇[25]通过workbench软件对切割器的关键部位进行模态分析,以防止因刀具运动产生的激励造成切割器部件的变形,导致机具作业中断、受损,甚至刀轴连接的刀盘刀片、软轴等零件飞出伤人。

5 切割力学特性试验装置研究

近年来,为改善切割器工作性能,大量学者在设计切割器的同时,也在研究可获得更好试验数据的切割试验装置。切割试验装置是用来对各种作物茎秆进行切割试验,研究其切割器切割性能。切割试验装置由固定装置、切割装置、动刀系统、传动系统、控制系统、测量系统组成,通过该装置可以模拟田间实际工作环境,调节切割器工作参数。除此之外,为更加详细的记录切割过程,有些试验台还具备摄像功能。

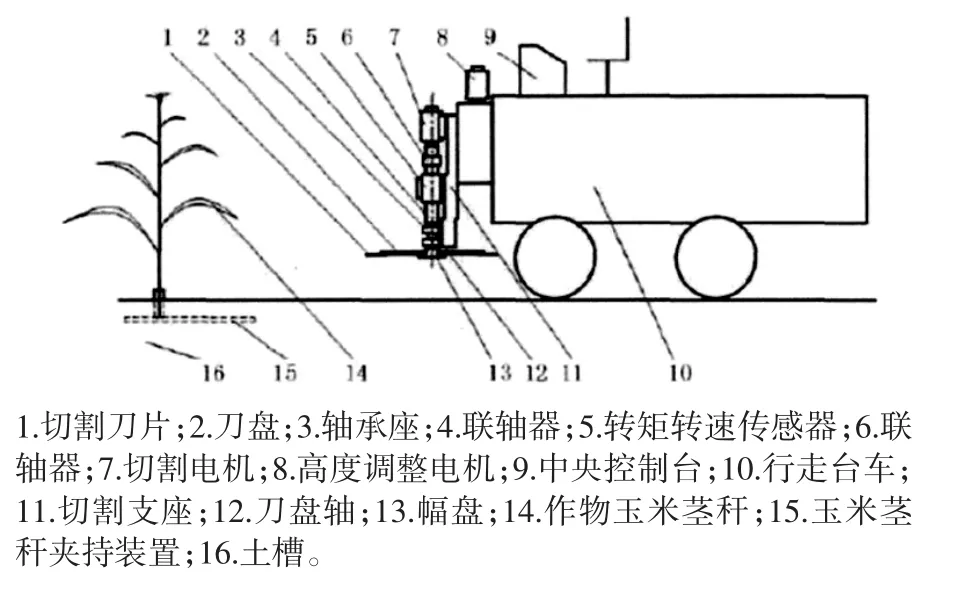

田间切割需要适应株距、切割高度、切割角度、切割速度等作业参数变化。邓玲黎[26-27]所研制的玉米切割试验台(图4)能够实现单株切割,成行切割,不同倒伏度、不同含水率等多种情况下的切割试验,并借助于高速摄像设备对玉米茎秆切割过程进行记录,为后续的研究分析提供依据。

图4玉米切割仿真试验机

为测定切割力和切割功耗之间的关系,江苏大学李耀明[28-29]等研制了摆切式茎秆切割试验台(图5)。根据试验所得数据绘制茎秆切割力连续变化曲线图,通过该曲线求出切割功耗,并分析削切角、茎秆外皮与节点、切割速度、切割位置等因素对切割功耗和切割力的影响。

图5摆动式切割试验台

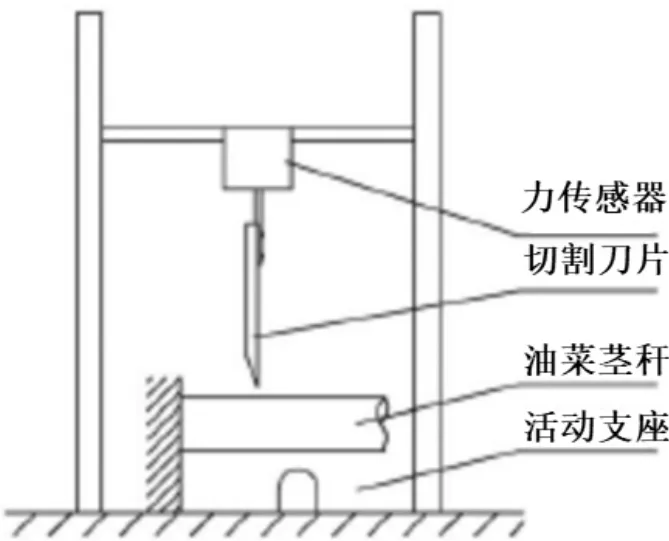

为获得影响切割力的因素,吴明亮[30-31]在万能试验机上,对作物茎秆施加切割力,并通过力传感器测得切割力,位移传感器测得切割速度。依据往复式切割器的切割原理,为获得更好的切割效果,将油菜茎秆的一端夹持固定,另一端利用球面支架支撑,设计了一款双支撑切割试验台(图6)。

图6切割试验台

为测定不同含水率及不同高度的向日葵残余茎秆的切割力学特性,InceA[32]对向日葵残余茎秆进行了剪切试验,所用的剪切试验台如(图7)所示,通过分析剪切应力及剪应变比能与茎秆含水量之间的关系,可以为选择合理的向日葵残余茎秆切割时间和切割高度提供参考依据。

图7向日葵茎秆切割试验台

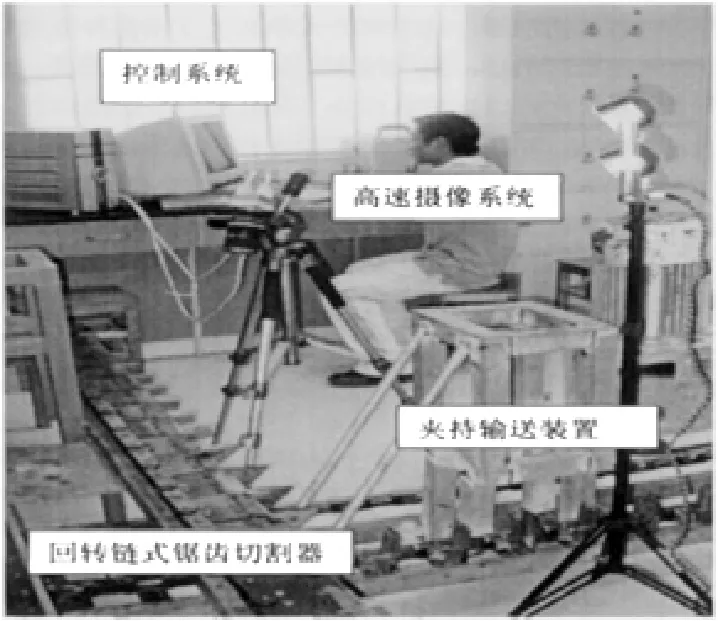

目前还可以通过高速摄像系统[33-39]得到被研究作物茎秆在高速切割情况下所表现出来的切割力与切割速度的关系模型。同时孟海波在高速摄像的基础上加上了加速系统、数据采集系统、控制系统,该装置可以有效地记录切割的全过程。

图8高速摄像实拍图

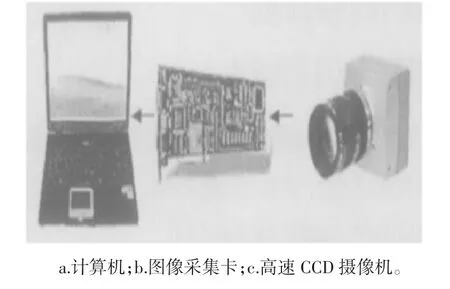

图9高速摄像设备

6 问题与对策

(1)仿真技术的兴起为作物茎秆切割提供了新的试验方法,目前,国内仿真试验装置的几何模型和材料模型所设定的参数主要是针对金属和石材,作物茎秆的模型不够完善,许多作物只能找相似模型修改参数代替。

(2)高速摄像技术是近年来兴起的高科技测量技术,可以记录物体在高速状态下的运动状态,将高速摄像技术与计算机图像处理技术相结合,可以更加高效地记录所需数据,节省了大量的人力物力。高速摄像机在各学科的应用十分广泛,但茎秆切割实验中对该技术的使用并不普遍。目前主要是使用单一摄像机,所得到的是二维坐标的平面,不能真实地反映三维空间的坐标情况。

(3)由于时间和季节限定,在许多试验上只采取了该作物其中的少部分品种进行了试验和对比分析,后续结果分析也是在该试验的基础上进行,数据十分有限,存在局限性。因为同类不同种的作物生长条件不同、存在特性差异,因此需要选取更多的样本进行试验。

(4)在智能化高速发展的时代,如何有效利用智能技术也是需要攻克的问题之一。后续发展可以充分考虑在割台上实现智能化控制,利用视觉技术与自动控制技术进行结合,通过传感器检测试验进展。

7 结 语

现有的往复式切割试验包含往复式切割试验台、仿真模拟技术等方面,往复式切割试验是通过试验模拟田间作业所面临的情况,以获得试验数据,并通过试验数据改良切割装置。一台能调节各种工作参数从而达到最大限度的模拟实际情况的试验台是切割试验的关键。基于现有的理论研究,近年来兴起的仿真模拟技术为试验者带来了更大的便捷性,也消减了因天气和气候对试验带来的影响。

随着智能化的到来,人工智能技术与切割试验结合是必然的选择和趋势。人工智能带来的是更高精度的调整,更加细微的记录,使得试验的数据更加精准和完善。加强人工智能技术与切割器的结合将是促进切割性能发展的重要支撑。