Sous Vide加工方法对牦牛肉品质的影响

2020-06-01梁吉虹陈一萌侯娇唐善虎李思宁

梁吉虹 陈一萌 侯娇 唐善虎 李思宁

摘 要:以牦牛肉背最长肌为原料,采用Sous Vide加工方法,研究不同热处理温度、热处理时间和肉块厚度对牦牛肉感官品质、蒸煮损失率、质构及微观结构的影响。在单因素试验基础上,进行正交优化试验,确定Sous Vide加工牦牛肉的最佳工艺条件。结果表明:Sous Vide加工方法对牦牛肉感官品质、剪切力、蒸煮损失率影响较大,通过正交试验得到Sous Vide加工牦牛肉的最佳工艺条件为热处理温度70 ℃、热处理时间135 min、肉块厚度3.0 cm;经Sous Vide处理的牦牛肉肌纤维束结构变得松散,肌纤维密度降低,肌束膜部分结构被破坏,牦牛肉嫩度和感官品质均优于对照组。

关键词:Sous Vide加工技术;牦牛肉;质构;感官品质;微观结构

Abstract: The effects of internal temperature, heating time and meat thickness on the sensory quality, cooking loss, texture and microstructure of yak Longissimus dorsi muscle processed by the sous vide method were studied. The three processing parameters were optimized using single factor and orthogonal array design methods. Results showed that sous vide processing had significant influences on the sensory quality, shearing force and cooking loss of yak meat. The optimum processing conditions were determined as 70 ℃, 135 min and 3.0 cm for internal temperature, heating time and meat thickness, respectively. The microstructure observed by scanning electron microscopy indicated that yak muscle fiber bundles became loose with decreased muscle fiber density, and partial perimysium destruction after the processing. The tenderness and sensory quality of yak meat processed by sous vide were better than those of the control group.

Keywords: sous vide processing; yak meat; texture; sensory quality; microstructure

DOI:10.7506/rlyj1001-8123-20200113-008

中图分类号:TS251.52 文献标志码:A 文章编号:1001-8123(2020)03-0027-07

Sous Vide技术又称真空低温烹饪技术或真空巴氏杀菌技术,是将食品原料真空包装后,通过控制温度和时间进行恒温烹煮,然后进行冷却的一种技术[1-3]。一般地,用Sous Vide方法加工的产品加热温度约为65~96 ℃,加熱时间较长,而贮藏温度通常为1~4 ℃[4-6]。

目前,该技术已广泛应用于肉类和蔬菜类加工[7]。与传统烹调方法相比,该技术能够使一些食品原料保持与新鲜食品相似的品质并延长其货架期,还能增加食品风味和营养[8]。在国外,Sous Vide技术已趋于成熟,而国内对该技术的研究还比较有限,仍处于起步阶段[9-10],且其应用研究以水产品为主[11-13],此外,目前Sous Vide技术还未应用于牦牛肉加工。

牦牛肉富含蛋白质、氨基酸、矿物质(Zn、Fe、Ca等)、VA、VB和VE等营养成分,安全无污染,有极高的营养和商业价值,是优质的动物性食品原料[14-15]。由于牦牛肉产品越来越受到国内外消费者的欢迎,牦牛肉的加工、贮藏和风味保留等成为研究热点,目前市售牦牛肉制品的加工方法多为水煮和自然风干[16],加工后存在肉质老化、嫩度降低等问题。已有学者对加工后牦牛肉嫩度差、货架期短、风味和营养物质流失较严重等问题作了大量研究,但从加工技术上解决牦牛肉上述缺点的相关研究鲜见报道[17]。基于上述研究现状,本研究将Sous Vide加工方法应用于牦牛肉加工过程,通过热处理温度、热处理时间和肉块厚度等因素控制,研究牦牛肉感官、质构、微观结构等的变化,为寻找最佳的牦牛肉加工方法提供理论依据。

1 材料与方法

1.1 材料与试剂

四川红原自然放牧状态下健康无病、3 岁龄左右的公牦牛背最长肌。

戊二醛、磷酸二氢钾、氢氧化钠、无水乙醇、氯仿、叔丁醇(均为分析纯) 成都科龙试剂厂。

1.2 仪器与设备

TA.XT Plus质构仪 英国Stable Micro Systems公司;AD300S-H实验室数显分散均质机 上海昂尼仪器仪表有限公司;PL303分析天平 梅特勒-托利多仪器(上海)股份有限公司;CR-400便携式色差仪 日本Konica Minolta公司;HH-6数显恒温水浴锅 国华电器有限公司;DZ350台式真空包装机 温州鑫空包装机械有限公司。

1.3 方法

1.3.1 样品处理

去除牦牛肉表面的筋膜与脂肪,沿垂直于肌纤维方向切成所需大小的肉块,置于真空包装袋内。随机分成2 组,试验组真空包装,对照组仅热封不抽真空。对真空包装和非真空包装样本进行热处理温度、热处理时间和肉块厚度单因素试验,在此基础上进行正交优化试验。

1.3.2 单因素试验设计

热处理温度:从试验组随机选取9 个样品(5 cm×4 cm×3 cm),分为3 组,每组3 个平行样品。将3 组样品分别置于65、75、85 ℃水浴锅中加热,当样品中心温度达到预定温度(65、75、85 ℃)后将样品取出冷却至室温,并用吸水纸将表面水分吸干,进行指标测定。对照组按上述步骤进行试验。

热处理时间:从试验组随机选取9 个样品(5 cm×4 cm×3 cm),分为3 组,每组3 个平行样品。将3 组样品置于80 ℃水浴锅中分别加热110、120、130 min后取出冷却至室温,并用吸水纸将表面水分吸干,进行指标测定。对照组按上述步骤进行试验。

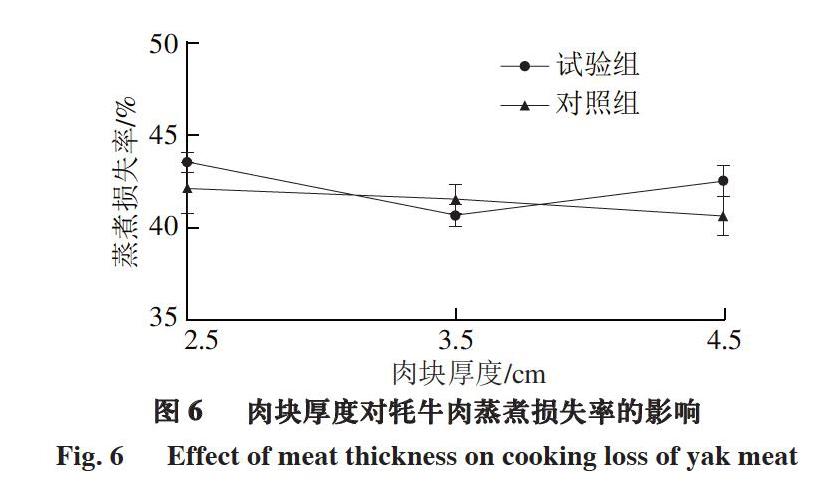

肉块厚度:从试验组随机选取9 个样品(5 cm×4 cm),按厚度分为3 组,每组3 个平行样品,3 组肉块厚度分别为2.5、3.5、4.5 cm。将3 组样品置于80 ℃水浴锅中加热125 min后取出冷却至室温,并用吸水纸将表面水分吸干,进行指标测定。对照组按上述步骤进行试验。

样品中心温度测定方法:采用Delta DRAK 11050探针(灵敏度0.1 ℃),将温度探针直接插入肉块几何中心,测定样品中心温度。

1.3.3 正交试验设计

选取热处理温度、热处理时间和肉块厚度3 个因素为指标,分别设置3 个水平进行L9(34)正交试验。以产品的感官评分、蒸煮损失率和剪切力为指标,分析Sous Vide加工方法对牦牛肉质构和感官品质的影响,并确定最佳工艺条件。

1.3.4 指标测定

1.3.4.1 感官评价

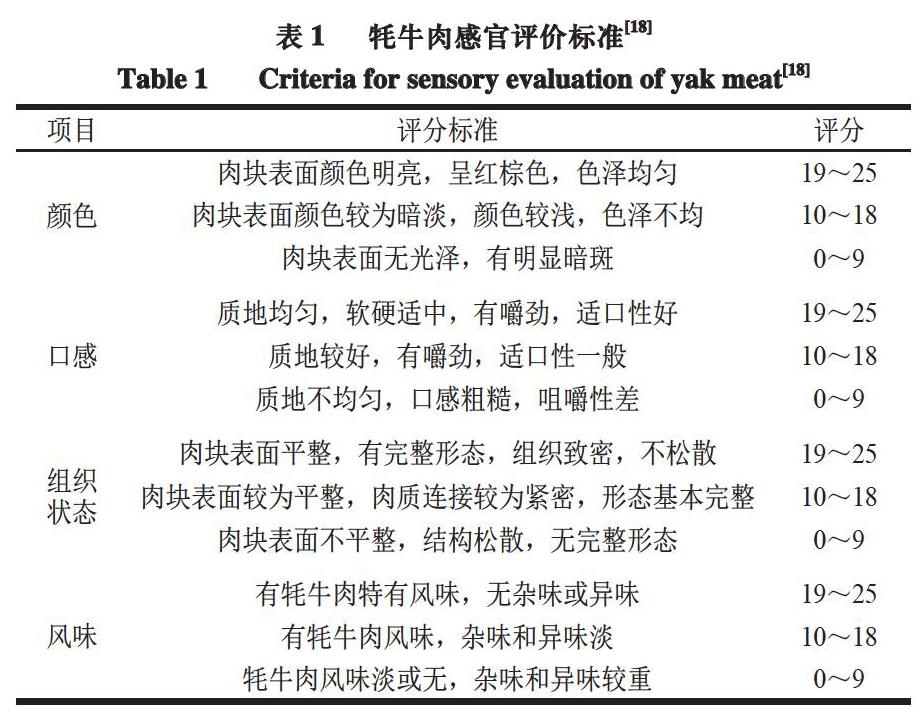

将肉样切为较为规则的小块,分装于纸盘并编号。邀请8 名食品专业的学生组成感官评定小组,根据表1分别从颜色、口感、组织状态及风味四方面进行评分,每个测试样品的感官评分数据去掉最高和最低评分后取平均值。

1.3.4.2 质构特性测定

参考Liu Ru等[19]的方法,并稍作修改。将肉样切成2 cm×1 cm×1 cm规格,采用质构仪TPA模式进行质构特性测定,选用硬度、弹性、咀嚼性和回复性评价肉样的质构特性。测定参数:探头:P/36R;测试前速率1.0 mm/s,测试速率5.0 mm/s,测试后速率5.0 mm/s;测定距离10 mm;负载类型:Auto-5.0 g。

1.3.4.3 剪切力测定

参考孙红霞等[20]的方法,采用质构仪进行测定。将样品切成3 cm×2 cm×1 cm规格,刀片在垂直于肌纤维的方向剪切。测定参数:探头:HDP/BSW;测试前速率2.0 mm/s,测试速率1.0 mm/s,测试后速率1.0 mm/s;测定距离20 mm;负载类型:Auto-40.0 g。

1.3.4.4 蒸煮损失率测定

参照李宇辉等[21]的方法。称取肉样热处理前质量,记为m1(g),热处理后称取肉样质量,记为m2(g),蒸煮损失率按下式计算。

1.3.4.5 色差测定

取肉样在空气中静置30 min,根据Moczkowska等[22]的方法,使用色差仪测定肉样亮度值(L*)、红度值(a*)和黄度值(b*)。

1.3.4.6 扫描电子显微镜观察

参照Bolumar等[23]的方法进行样品制备。将热处理后的牦牛肉样品切成约3 mm×3 mm×5 mm的肉粒,置于体积分数2.5%戊二醛中固定24 h(4 ℃);使用pH 6.8、0.1 mol/L磷酸盐缓冲液洗涤3 次,每次10 min,再依次用體积分数50%、70%、80%、90%乙醇溶液对样品进行脱水处理,每次10 min;将脱水后的样品置于氯仿中处理1 h,以除去脂肪,分别采用无水乙醇-叔丁醇(体积比1∶1)和叔丁醇对样品各置换1 次,每次15 min;将置换后的样品用锡箔纸包好,用液氮迅速冷冻,然后用小木锤轻轻敲击样品,使其自然断裂,然后将样品真空冷冻干燥12 h以上,随后将冷冻好的样品固定在样品台上。采用离子溅射仪对样品进行喷金处理,于2 000 倍下进行扫描电子显微镜观察。

1.4 数据处理

实验过程中所有处理均重复3 次,采用SPSS 21.0软件对数据进行方差分析,并用Excel 2010软件作图,结果用平均值±标准差表示。单因素试验测定值的差异显著性采用Duncans法进行多重比较,P<0.05为差异显著。

2 结果与分析

2.1 热处理温度、热处理时间和肉块厚度对牦牛肉感官品质的影响

由图1可知,试验组和对照组牦牛肉的感官评分均在热处理温度75 ℃时达到最高,分别为(70.89±1.84)、(75.33±1.77) 分。在一定范围内,随着温度的升高,牦牛肉中的蛋白质不断变性,风味物质逐渐形成和释放,牦牛肉的口感、风味逐渐提高[24];而超过一定温度时,过高的温度致使牦牛肉感官品质下降。与对照组相比,试验组牦牛肉的感官评分变化趋势较为平缓,可能是由于真空包装的阻隔性导致氧化反应明显降低,多不饱和脂肪酸含量不会减少,同时真空包装可以减少牦牛肉水分和风味的损失[8]。

由图2可知,试验组和对照组牦牛肉感官评分均在热处理120 min时达到最高,分别为(63.32±1.22)、(65.32±1.34) 分。在一定范围内,随着热处理时间延长,牦牛肉风味的释放使肉品感官品质提高;而超过一定时间,肉品肌纤维蛋白结构被破坏,水分和风味物质流失,感官品质降低。热处理130 min时,试验组牦牛肉的感官评分明显高于对照组,可能是由于真空包装有效减少了牦牛肉水分和风味的损失。

由图3可知,随着肉块厚度的增加,试验组牦牛肉的感官评分呈先升高后降低的趋势,而对照组牦牛肉的感官评分下降。牦牛肉肉块厚度的增加减少了水分流失,而肉块厚度的持续增加使肉品中心受热不均匀,肉品感官品质下降。与对照组相比,试验组牦牛肉的感官评分变化趋势较为平缓,对照组变化较大。

2.2 热处理温度、热处理时间和肉块厚度对牦牛肉质构特性的影响

由表1可知,试验组和对照组牦牛肉的硬度均在热处理温度75 ℃时最小,硬度和剪切力主要与肌肉中蛋白质热变性引起的持水性及溶解度变化有关[25]。热处理温度65~75 ℃时,由于肽键水解、蛋白质变性、胶原蛋白交联破裂以及纤维蛋白降解,胶原蛋白慢慢溶解成明胶,纤维间的黏度降低,肉的嫩度增加,硬度降低[26]。热处理温度75~85 ℃时,随着肉品的进一步失水,水分含量降低,导致肉品干硬,这与张立彦等[27]研究得出的水分含量和温度对猪肉质构的影响结果类似。随着热处理温度升高,试验组牦牛肉的弹性和咀嚼性呈缓慢增加趋势,但变化均不显著;对照组牦牛肉的弹性、咀嚼性均有不同程度地降低,表明真空包装处理在一定温度范围内对牦牛肉的弹性和咀嚼性有积极影响。试验组和对照组牦牛肉的回复性随着热处理温度的升高逐渐降低,可能与肉品的失水有关。

由表2可知,随着热处理时间的延长,试验组牦牛肉硬度增大,而对照组牦牛肉硬度则不断降低。试验组和对照组牦牛肉的弹性、回复性变化趋势一致,试验组牦牛肉的咀嚼性相较于对照组来说变化不显著。

由表3可知,随着肉块厚度的增加,试验组牦牛肉硬度、弹性、咀嚼性均先下降后上升,回复性逐渐降低,对照组牦牛肉硬度不断降低,弹性、咀嚼性、回复性变化均不显著。总体上看,与对照组相比,试验组牦牛肉各质构参数变化不显著,说明Sous Vide加工在一定程度上可有效延缓肉品质构变化。

剪切力可以反映肉品嫩度,直接关系到肉品的食用和加工品质[28]。随着热处理温度的增加,65~75 ℃内,试验组和对照组牦牛肉剪切力均显著降低(P<0.05),75~85 ℃内,剪切力变化均不显著,可能与肉品硬度下降的原因一致。肉品在初始加热时,肌纤维蛋白遇热凝固收缩,单位面积肌纤维数量增加,硬度增加,剪切力增大。若继续加热,蛋白质相继发生水解、分解,胶原蛋白水解成明胶,肉质嫩度增加,剪切力降低。随着热处理时间的延长,试验组和对照组牦牛肉剪切力均不断降低,但变化不显著,这是由于随着热处理时间的延长,牦牛肉的肌纤维断裂使剪切力降低[29-31]。随着肉块厚度的增加,试验组牦牛肉剪切力先下降后上升,对照组牦牛肉剪切力不断上升,但变化不显著。

2.3 热处理温度、热处理时间和肉块厚度对牦牛肉蒸煮损失率的影响

蒸煮损失是衡量肉品品质的重要指标之一,在一定程度上可以反映肉品持水性[32]。由图4可知,在试验温度范围内,试验组与对照组牦牛肉的蒸煮损失率均随热处理温度的上升而增加,这是由于蒸煮损失率与肌原纤维蛋白的持水力相关[33]。随着热处理温度升高,牦牛肉的肌原纤维蛋白凝固、变性、收缩,肌原纤维蛋白结构被破坏,肉品持水性下降,蒸煮损失率增加,这与李升升[17]报道的不同加热温度对牦牛肉蒸煮损失率的影响结果一致。

由图5可知,随着热处理时间延长,试验组牦牛肉蒸煮损失率呈下降趋势,对照组牦牛肉蒸煮损失率在热处理时间110~120 min内降低,持续加热至130 min时,蒸煮损失率略有回升。肉品的蒸煮损失主要是由于水分的流失造成的,但由于胶原蛋白有吸水性,可在一定程度上缓解肉品水分流失[34],使得牦牛肉蒸煮损失率有所下降。

由图6可知,随着肉块厚度的增加,试验组牦牛肉蒸煮损失率先下降后上升,肉块厚度为3.5 cm时,牦牛肉蒸煮损失率最低。对照组牦牛肉蒸煮损失率无明显降低。与对照组相比,Sous Vide处理在一定温度、时间范围内对减少牦牛肉蒸煮损失率有较大的实用价值。

2.4 热处理温度、热处理时间和肉块厚度对牦牛肉肉色的影响

T1~T3. 试验组,热处理温度分别为65、75、85 ℃;C1~C3. 对照组,热处理温度分别为65、75、85 ℃。小写字母不同,表示试验组间同指标差异显著(P<0.05);大写字母不同,表示对照组间同指标差异显著(P<0.05);图8~9同。

由图7可知,随着热处理温度的升高,试验组牦牛肉L*和b*呈上升趋势,a*呈下降趋势,但L*和a*的变化不显著,这与李升升[17]得到的热处理对牦牛肉品质的影响及其相关性分析规律有所不同,可能是由于真空包装处理减少了水分含量的损失。总体上看,试验组牦牛肉L*低于对照组,a*高于对照组。

T1~T3. 试验组,热处理时间分别为110、120、130 min;C1~C3. 对照组,热处理时间分别为110、120、130 min。

由图8可知,热处理时间对试验组牦牛肉b*和对照组牦牛肉L*影响不显著,試验组和对照组牦牛肉L*随热处理时间延长呈上升趋势,而a*则呈下降趋势。

T1~T3. 试验组,肉块厚度分别为2.5、3.5、4.5 cm;C1~C3. 对照组,肉块厚度分别为2.5、3.5、4.5 cm。

由图9可知,肉块厚度对牦牛肉肉色影响不显著,这与蒸煮损失率变化趋势类似。温度影响肉类的L*、a*和b*,这些颜色变化主要与加热引起的肉表面化学反应、肌红蛋白和血红蛋白热变性有关[35]。一般来说,肉类的亮度会随着温度升高增加,而红色减弱,黄色加深。肉的色泽与升温速率以及目标温度持续时间的长短有关:升温速率越快,肉颜色越红;目标温度持续时间越长,肉颜色越显灰白色,这和Sergio等[26]发现长时间烹煮肌肉中的血红蛋白和肌球蛋白受热降解,形成灰棕色物质的结果相符。试验组牦牛肉在加热时,由于产生的汁液留存在包装袋内,使肉品在目标温度保持较长时间,在一定程度上导致肉品色度降低。综上所述,肉品在进行Sous Vide加工时,为获得较好的产品色泽,应快速升温,热处理时间不宜过长[6]。

2.5 正交优化试验结果及分析

由表4可知,由各指标的实际值分别得出不同的最优组合,分别为A1B2C2(热处理温度70 ℃、热处理时间130 min、肉块厚度3.5 cm)、A2B3C3(热处理温度75 ℃、热处理时间135 min、肉块厚度4.0 cm)、A1B3C1(热处理温度70 ℃、热处理时间135 min、肉块厚度3.0 cm)。

由表5可知,因素B(热处理时间)对牦牛肉感官品质有显著影响(P<0.05),在一定热处理时间范围内,由于加热形成的风味物质逐渐积累,在某个临界点出现较好的感官品质,但随着热处理时间延长,肉中水分流失增多、肌红蛋白变性程度、肌纤维收缩程度变大,表现为牦牛肉色泽、外观、口感均下降。因素C(肉块厚度)对牦牛肉剪切力有显著影响(P<0.05),而剪切力与肉品嫩度有直接关系,说明肉块厚度通过影响肉品剪切力进一步影响肉品嫩度和食用品质。因素A、B、C均对牦牛肉蒸煮损失率有极显著影响(P<0.01),肉的蒸煮损失率与肉的持水性和熟肉率有关,在一定时间范围内,随着热处理时间的延长,肉品水分不断流失,蒸煮损失率呈小幅度增长,而随着肉品熟肉率的升高,胶原蛋白吸水,一定程度上弥补了肉品水分的流失,致使蒸煮损失率整体上呈现下降趋势。

通过各指标K值比较,最终确定A1B3C1为最佳加工工艺,即热处理温度70 ℃、加热时间135 min、肉块厚度3.0 cm。该条件下处理的牦牛肉组织紧密完整、色泽自然、有牦牛肉特有风味、肉质柔嫩、软硬适中、适口性好、香味浓郁。

2.6 扫描电子显微镜观察结果

下脚标1~4. 重复样品。

图 10 对照组(A1~A4)和试验组(B1~B4)牦牛肉扫描电子采用Sous Vide加工最优工艺组合(热处理温度70 ℃、热处理时间135 min、肉块厚度3.0 cm)对牦牛肉进行处理,同时进行对照处理。由图10可知,对照组牦牛肉的肌纤维束间排列紧密、空隙较小,肌纤维密度较大,肌束膜结构完整,而经Sous Vide加工最优工艺处理后牦牛肉的肌纤维束间排列空隙较大,肌纤维密度较小,肌束膜部分结构被破坏。肌纤维束结构变得松散,肌纤维间密度降低,会引起肌肉硬度和剪切力下降,从而使肉品嫩度增加[36],同时也会导致肉品持水性部分降低,蒸煮损失率增加,这与前期单因素试验结果相印证。扫描电子显微镜结果表明,Sous Vide加工在一定程度上可改善牦牛肉肉质较老的问题,提高牦牛肉嫩度。

3 结 论

研究分别在不同热处理温度(65、75、85 ℃)、热处理时间(110、120、130 min)和肉块厚度(2.5、3.5、4.5 cm)条件下进行Sous Vide處理对牦牛肉感官品质和质构等的影响,结果表明,Sous Vide技术可在热处理温度65~75 ℃、热处理时间120~130 min、肉块厚度2.5~3.5 cm条件下有效减少牦牛肉水分和风味的损失,提高牦牛肉感官品质,有效延缓牦牛肉质构的变化,降低牦牛肉剪切力,增加牦牛肉嫩度。Sous Vide加工的最佳热处理温度70 ℃、热处理时间135 min、肉块厚度3.0 cm。Sous Vide处理后牦牛肉的肌纤维排列更加松散,嫩度有一定程度提高。

参考文献:

[1] 应小青. 低温烹饪的特点及技术要点分析[J]. 食品工程, 2015(4): 33-36. DOI:10.3969/j.issn.1673-6044.2015.04.010.

[2] SCHELLEKENS M. New research issues in sous-vide cooking[J]. Trends in Food Science and Technology, 1996, 7(8): 256-262. DOI:10.1016/0924-2244(96)10027-3.

[3] ARMSTRONG G A, MCILVEEN H. Effects of prolonged storage on the sensory quality and consumer acceptance of sous vide meat-based recipe dishes[J]. Food Quality and Preference, 2000, 11(5): 377-385. DOI:10.1016/s0950-3293(00)00011-2.

[4] GONZ?LEZFANDOS E, GARCI?ALINARES M C, VILLARINORODRI?GUEZ A, et al. Evaluation of the microbiological safety and sensory quality of rainbow trout (Oncorhynchus mykiss) processed by the sous vide method[J]. Food Microbiology, 2004, 21(2): 193-201. DOI:10.1016/S0740-0020(03)00053-4.

[5] 康曼曼, 包海蓉. Sous Vide技术在食品加工中的应用[J]. 农业工程技术(农产品加工业), 2008(11): 32-35. DOI:10.3969/j.issn.1673-5404.2008.11.014.

[6] 唐彬, 张敏, 冯丽萍, 等. Sous Vide处理温度对鲶鱼品质的影响[J]. 食品与机械, 2017, 33(3): 115-120. DOI:10.13652/j.issn.1003-5788.2017.03.025.

[7] 卜俊芝, 徐迅, 王琪. 温度和时间对真空低温烹调产品品质影响的研究现状[J]. 食品工业, 2015, 36(5): 251-255.

[8] NYATI H. An evaluation of the storage and processing temperatures on the microbiological status of sous vide extended shelf-life products[J]. Food Control, 2000, 11(6): 471-476. DOI:10.1016/S0956-7135(00)00013-X.

[9] 张凯华, 臧明伍, 李丹, 等. 真空低温蒸煮技术在动物源性食品中的应用进展[J]. 肉类研究, 2016, 30(12): 35-40. DOI:10.15922/j.cnki.rlyj.2016.12.007.

[10] 杨梓莹, 黄彬. Sous Vide烹调法在我国运用的探讨[J]. 轻工科技, 2017, 33(4): 144-145; 170.

[11] 陈龙, 乔兴. 真空恒温烹饪技术原理及应用[J]. 扬州大学烹饪学报, 2012, 29(2): 43-46. DOI:10.3969/j.issn.1009-4717.2012.02.010.

[12] 姚红红. 烹饪方式对海参品质特性影响的研究[D]. 烟台: 烟台大学, 2013: 3; 75. DOI:10.7666/d.D432779.

[13] 李运东. 低温真空烹饪对扇贝丁营养物质及口感影响的研究[D].

烟台: 烟台大学, 2013: 3; 65. DOI:10.7666/d.D432774.

[14] 拜彬強, 郝力壮, 柴沙驼, 等. 牦牛肉品质特性研究进展[J]. 食品科学, 2014, 35(17): 290-296. DOI:10.7506/spkx1002-6630-201417055.

[15] YIN R H, BAI W L, WANG J M, et al. Development of an assay for rapid identification of meat from yak and cattle using polymerase chain reaction technique[J]. Meat Science, 2009, 83(1): 38-44. DOI:10.1016/j.meatsci.2009.03.008.

[16] 闫晓晶, 雷元华, 谢鹏, 等. 牦牛肉干制品加工研究进展[J]. 肉类研究, 2019, 33(3): 67-71. DOI:10.7506/rlyj1001-8123-20190111-010.

[17] 李升升. 热处理对牦牛肉品质的影响及其相关性分析[J].

食品与机械, 2016, 32(4): 207-210. DOI:10.13652/j.issn.1003-5788.2016.04.047.

[18] 王元, 张伟艺, 刘雨杨, 等. 超高压处理对重组复合肉干感官及风味的影响[J]. 中国调味品, 2017, 42(2): 63-68; 74. DOI:10.3969/j.issn.1000-9973.2017.02.014.

[19] LIU Ru, ZHAO Siming, XIONG Shanbai, et al. Role of secondary structures in the gelation of porcine myosin at different pH values[J]. Meat Science, 2008, 80(3): 632-639. DOI:10.1016/j.meatsci.2008.02.014.

[20] 孙红霞, 黄峰, 丁振江, 等. 不同加热条件下牛肉嫩度和保水性的变化及机理[J]. 食品科学, 2018, 39(1): 84-90. DOI:10.7506/spkx1002-6630-201801013.

[21] 李宇辉, 吴师师, 王瑞, 等. 干燥温度对风干牛肉贮藏期间品质及蛋白质降解的影响[J]. 食品工业科技, 2018, 39(22): 63-69. DOI:10.13386/j.issn1002-0306.2018.22.013.

[22] MOCZKOWSKA M, P??TORAK A, MONTOWSKA M, et al. The effect of the packaging system and storage time on myofibrillar protein degradation and oxidation process in relation to beef tenderness[J]. Meat Science, 2017, 130: 7-15. DOI:10.1016/j.meatsci.2017.03.008.

[23] BOLUMAR T, BINDRICH U, TORPFL S, et al. Effect of electrohydraulic shockwave treatment on tenderness, muscle cathepsin and peptidase activities and microstructure of beef loin steaks from Holstein young bulls[J]. Meat Science, 2014, 98(4): 759-765. DOI:10.1016/j.meatsci.2014.07.024.

[24] 陈银基, 周光宏, 鞠兴荣. 蒸煮与微波加热对牛肉肌肉脂肪中脂肪酸组成的影响[J]. 食品科学, 2008, 29(2): 130-136. DOI:10.3321/j.issn:1002-6630.2008.02.022.

[25] TORNBERG E. Effects of heat on meat proteins: implications on structure and quality of meat products[J]. Meat Science, 2005, 70(3): 493-508. DOI:10.1016/j.meatsci.2004.11.021.

[26] SERGIO R V, GUILLERMO S, MARIA S, et al. Sous vide cooked beef muscles: effects of low temperature-long time (LT-LT) treatments on their quality characteristics and storage stability[J]. International Journal of Food Science and Technology, 2002, 37: 425-441. DOI:10.1046/j.1365-2621.2002.00581.x.

[27] 张立彦, 胡嘉颖. 水分和温度对猪肉质构及感官品质的影响[J]. 现代食品科技, 2016, 32(9): 216-223. DOI:10.13982/j.mfst.1673-9078.2016.9.032.

[28] HYLDIG G, NIELSEN D. A review of sensory and instrumental methods used to evaluate the texture of fish muscle[J]. Journal of Texture Studies, 2001, 32(3): 219-242. DOI:10.1111/j.1745-4603.2001.tb01045.x.

[29] DE HUIDOBRO F R, MIGUEL E, BL?ZQUEZ B, et al.

A comparison between two methods (Warner-Bratzler and texture profile analysis) for testing either raw meat or cooked meat[J]. Meat Science, 2005, 69(3): 527-536. DOI:10.1016/j.meatsci.2004.09.008.

[30] DUBOST A, MICOL D, PICARD B, et al. Structural and biochemical characteristics of bovine intramuscular connective tissue and beef quality[J]. Meat Science, 2013, 95(3): 555-561. DOI:10.1016/j.meatsci.2013.05.040.

[31] SAVELL J W, LORENZEN C L, NEELY T R, et al. Beef customer satisfaction: cooking method and degree of doneness effects on the top loin steak[J]. Journal of Animal Science, 1999, 77(3): 645-652. DOI:10.2527/1999.773637x.

[32] CHRISTENSEN L, ERTBJERG P, AASLYNG M D, et al. Effect of prolonged heat treatment from 48 ℃ to 63 ℃ on toughness, cooking loss and color of pork[J]. Meat Science, 2011, 88(2): 280-285. DOI:10.1016/j.meatsci.2010.12.035.

[33] 黃明, 黄峰, 张首玉, 等. 热处理对猪肉食用品质的影响[J]. 食品科学, 2009, 30(23): 184-187.

[34] S?NCHEZ DEL PULGAR J, G?ZQUEZ A, RUIZ-CARRASCAL J.

Physico-chemical, textural and structural characteristics of sous-vide cooked pork cheeks as affected by vacuum, cooking temperature, and cooking time[J]. Meat Science, 2012, 90(3): 828-835. DOI:10.1016/j.meatsci.2011.11.024.

[35] ROLD?N M, ANTEQUERA T, MART?N A, et al. Effect of different temperature-time combinations on physicochemical, microbiological, textural and structural features of sous-vide cooked lamb loins[J]. Meat Science, 2013, 93(3): 572-578. DOI:10.1016/j.meatsci.2012.11.014.

[36] 秦召, 康相涛, 李国喜. 肌纤维组织学特性与肌肉品质的关系[J].

安徽农业科学, 2006, 34(22): 5872-5873; 5878. DOI:10.13989/j.cnki.0517-6611.2006.22.057.